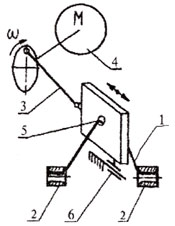

Рис. 1 – Схема установки для исследования изнашивания рабочих органов при периодическом реверсивном контакте:

1 – скользящая нить;

2 – направляющие глазки;

3 – кривошипно-шатунная передача;

4 – электродвигатель;

5 – исследуемый рабочий орган;

6 – направляющие.

Таблица 1 – Зависимость числа канавок износа от диаметра отверстия глазка

|

Показатель |

Значение показателя |

||||

|

Величина диаметра отверстия, мм. |

1,7 |

2,8 |

3,8 |

4,3 |

5 |

|

Число канавок износа |

1 |

1 |

2 |

2 |

2-3 |

Таблица 2 – Зависимость числа канавок износа от угла поперечного движения ветвей нити

|

Показатель |

Значение показателя |

||||

|

Величина угла поперечного движения ветвей нити, град. |

100 |

84 |

45 |

33 |

15 |

|

Число канавок износа |

2-3 |

2 |

2 |

1 |

1 |

Из

экспериментов отмечено, что чем больше

число канавок, тем меньше их глубина. Из

таблиц 1 и 2 видно, что чем больше диаметр отверстия глазка и угол поперечного движения ветвей нити, тем больше число канавок износа и меньше глубина каждой из них.

Таким образом, при периодическом реверсивном контакте нити с нитепроводником на поверхности, контактирующей с нитью, возникает износ в виде канавок и истирания поверхности. Число канавок может быть различным (от 1 до 3 и более).

УДК 677.022.6.017.045

ЛИНЕЙНАЯ АППРОКСИМАЦИЯ В МАТЕМАТИЧЕСКОЙ МОДЕЛИ ПРОЦЕССА СКРУЧИВАНИЯ ДВУХ ЛЬНЯНЫХ НИТЕЙ

Е.С. Хомяков, д.т.н. А.К. Наумов, к.т.н. В.Д. Струсевич

Костромской государственный технологический университет /г. Кострома/

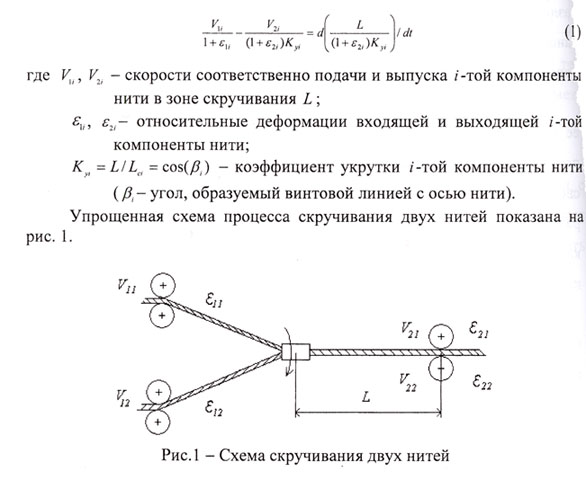

Получена линейная аппроксимация временных «срезов» зависимостей коэффициентов укрутки каждой из двух скручиваемых нитей от приложенных натяжений (через коэффициент деформации при различных соотношениях скоростей подачи и выпуска) в системе канонических уравнений Севостьянова при некоторых допущениях параметров, моделирующих льняную пряжу.

Известно, что прочность и удлинение крученой нити характеризует ее качество и величину обрывности на последующих технологических переходах. Скручиваемые компоненты нити могут иметь неодинаковую свободную длину как при различных линейных плотностях, так и при разных натяжениях, что приводит к образованию обвивочной структуры и, как следствие, к снижению качественных показателей получаемой крученой нити.

Для теоретического исследования влияния определяющих параметров в математической модели процесса скручивания двух нитей примем следующие допущения:

– деформации растяжения скручиваемых нитей чисто упругие, то есть подчиняющиеся закону Гука;

– скручиваемые нити имеют постоянные по длине линейные плотности и крутки;

– приложенные к осям нитей натяжения сохраняются по длине;

– укруткой от дополнительного докручивания или раскручивания составляющих при скручивании нитей пренебрегаем и учитываем только укрутку по оси крученой нити, то есть вследствие винтообразного положения осей составляющих;

– свободной длиной каждого компонента скручиваемой нити считаем длину оси винтообразной составляющей, а длиной зоны скручивания – расстояние от крутильного органа до выпускной пары.

Тогда уравнение баланса свободной длины для

i-той компоненты скручиваемой нити (i = 1,2) в рассматриваемой зоне:

Систему нелинейных неоднородных дифференциальных уравнений первого порядка (/ = 1,2) при заданных допущениях можно свести к системе канонических уравнений Севостьянова:

Уравнение (5) позволяет исследователю (еще на стадии проектирования) рассчитать необходимые скорости подачи и выпуска, исключающие появление обвивочной структуры льняной пряжи, что улучшает ее качество.

Зависимость (5) может быть использована на практике для установления требуемых скоростей подачи и выпуска при различных линейных плотностях скручиваемых нитей, что устраняет дополнительную операцию – наработку для экспертизы большого числа различных образцов.

УДК 677.023.275

ПРИМЕНЕНИЕ В СНОВАНИИ ПАКОВОК С ЛЬНЯНОЙ НИТЬЮ ПРЕЦИЗИОННОГО СПОСОБА НАМАТЫВАНИЯ

к.т.н. А.Г. Безденежных, к.т.н. Е.А. Борисова, к.т.н. СИ. Каргина

Костромской государственный технологический университет /г. Кострома/

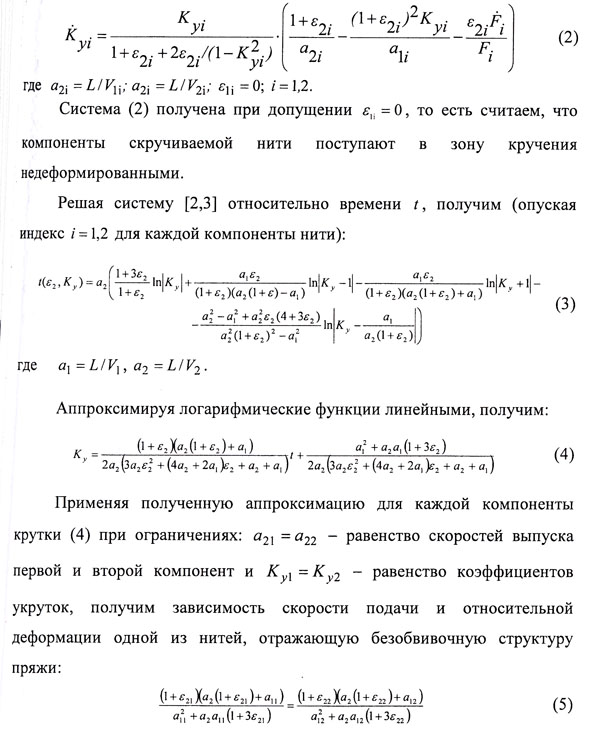

Экспериментальное изучение натяжения нитей в различных технологических процессах текстильной отрасли предоставляет возможность совершенствовать оборудование и технологию производства. Основная проблема льноткачества – повышенная обрывность основных и уточных нитей. Процесс снования должен удовлетворять основному требованию: натяжение всех нитей при сновании должно быть одинаковым и постоянным в течение всего времени сматывания их с паковок. Особенно высокий уровень неравномерности натяжения нити при сматывании имеет место при перематывании льняной пряжи. Исследования показали, что до 44% всех обрывов нитей в сновании происходит вследствие пороков структуры намотки входящих паковок. Благодаря прецизионному способу наматывания паковок, на серийной машине марки МПМ-8 были получены конические паковки различных структур с льняной нитью линейной плотности 83 текс и 56 текс. Высота образующей паковок не превышала 152 мм, максимальный диаметр – 210 мм. Паковки наматывались на стандартные патроны с различным углом конусности.

Целью измерения натяжения при осевом сматывании льняной нити являлось выявление рациональной структуры паковки прецизионного способа наматывания, предназначенной для процесса снования.

Технологическая схема заправки нити при измерении натяжения следующая (рис.): нить сматывается с паковки, установленной в шпулярнике сновальной машины, проходит глазок натяжного прибора, глазки сигнальной рамки, крючок самоостанова и далее поступает на тензометрическую установку для контроля движущейся нити. В тензометрической установке нить проходит направляющие глазки, огибает направляющие ролики и бал очку с тензодатчиками, закрепленную на стойке. Балочку и ролики (введены с целью уменьшения погрешности измерения натяжения) можно перемещать по вертикали независимо друг от друга для изменения угла охвата балочки нитью. Далее нить проходит между стеклянными направляющими прутками, бердо сновальной машины, распределительный рядок и направляющие глазки. На выходе нить проходит между приводным барабаном и нажимным обрезиненным роликом, создающим тяговое усилие. На барабан вращение передается посредством ременной передачи от электродвигателя с регулируемым числом оборотов. Сила прижима ролика регулируется пружиной. Для параллельного движения нити и схода ее с барабана на выходе установлена рапира, с которой за счет компрессора создается разрежение.

Сигнал от тензодатчика через усилитель подается на АЦП, далее обрабатывается программой с использованием ПЭВМ и подключением печатающего устройства (ПУ). Загружается программа «STEND», производится измерение натяжения нити через каждые 100 мм. В результате работы системы создается файл данных «S**.dat» и запускается программа «NAMOT», выполняющая расшифровку массива данных и распечатку на печатающем устройстве.

Рис. – Технологическая схема заправки нити при измерении натяжения

1 – нить 6 – направляющий глазок 11 – распределительный рядок

2 – паковка 7 – направляющие ролики 12 – направляющие глазки

3 – глазок натяжного прибора 8 – балочка 13 – приводной барабан

4 – глазки сигнальной рамки 9 – направляющие прутки 14 – нажимной ролик

5 – крючок самоостанова 10 – бердо 15 – рапира

В результате измерения натяжения при осевом сматывании были получены характеристики натяжения нити (средняя величина натяжения, вычисленная по 1000 значениям; дисперсия по величине натяжения; коэффициент вариации), позволившие выявить рациональные структуры паковок прецизионного способа наматывания для процесса снования льняной нити. Величина колебаний натяжения льняной нити при сматывании с таких паковок на 20-25% ниже, чем при сматывании с конических паковок традиционного способа наматывания. Это объясняется тем, что тела намотки имели четкие структуры (без жгутов и лент), постоянство числа витков обеспечило неизменное положение баллона в пространстве при сматывании нити.

УДК 677.025

ВЛИЯНИЕ ЗАПРАВОЧНОГО НАТЯЖЕНИЯ НИТЕЙ НА КАЧЕСТВО ТКАНЕЙ

Н.В. Великанова, к.т.н. Ю.Б. Федоров, к.т.н. Л.В. Сухова

Костромской государственный технологический университет /г. Кострома/

Проблему повышения качества льняных тканей по вопросам стабилизации натяжения основных нитей и уработки нитей основы, снижению их обрывности в процессе ткачества позволяет в значительной степени решить разработанный в университете автоматический грузовой компенсатор натяжения нитей основы (АГК). АГК является универсальным механизмом и использование его на ткацком станке, например, типа СТБ позволяет вырабатывать широкий ассортимент тканей от легких до плотных и сверхплотных.

Актуальным является вопрос регулирования заправочного натяжения нитей основы для конкретного ассортимента. Величину статического (заправочного) натяжения основы Кст (сН/нить) можно определить из условия равновесия ткацкого навоя.

![]()

где k – количество АГК;

G – масса грузов на рычаге, кг;

R – длина грузового рычага, см;

а – угол наклона грузового рычага к горизонтали, град;

r – радиус намотки, см;

z – число нитей основы в заправке.

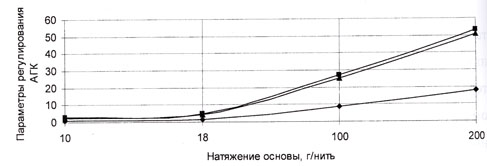

В ходе анализа рассмотрены три варианта регулирования заправочного натяжения (рис.1). Известно, что натяжение одной нити основы для легких тканей 5-15 г/нить, для средних тканей – 15-20 г/нить, для более тяжелых – 50-150 г/нить, для особо тяжелых – 200-500 г/нить). Определим регулирующее воздействие веса груза (α=2°; R=60CM), длины рычага (G=20Kr;

α=2°) и угла наклона рычага к горизонтали (G=20кг; R=60CM) для обеспечения заданного постоянного заправочного натяжения. Результаты расчета представлены на рис. 1.

Рис.1 –

Зависимость параметров регулирования АГК

от заправочного натяжения

▲ – угол наклона рычага

к горизонтали, град. ♦ – вес груза, кг ■

– длина рычага, м

УДК 621.891

АНАЛИЗ РАЗРУШЕНИЯ НИТИ НА ТКАЦКОМ СТАНКЕ

Е.К. Сысоева, к.т.н. А.П. Болотный

Костромской государственный технологический университет /г. Кострома/

Критерием эффективности производства ткани продолжает оставаться обрывность нитей в процессах переработки. Поэтому очень важно определять их повреждаемость при переработке основы на ткацком станке.

В процессе ткачества нити основы подвергаются различным разрушающим воздействиям (многократное растяжения, истирание, изгиб), которые постепенно ухудшают структуру пряжи и уменьшают ее прочность.

Различие в подходах к решению проблемы прочности и повреждаемости нитей в текстильных технологических процессах привело к существенному различию методов феноменологического изучения и описания основных закономерностей их разрушения.

В качестве критерия для экспертной оценки качества технологической оснастки для ткацких станков предложено использовать показатель накопления повреждений основной пряжи. Разработана математическая модель и методика определения разрушения пряжи при взаимодействии с элементами технологической оснастки. Модель позволяет определять численное значение степени разрушения.

Применение метода суммирования элементарных разрушений позволяет определить общий показатель разрушения основной нити в технологическом процессе ткачества в зависимости от вида, конструкции и качества изготовления технологической оснастки (ламелей, галев, берда).

По показателю степени разрушения можно судить о качественных показателях вырабатываемой пряжи.

Для применения разработанной методики необходимо знать зависимость степени разрушения от числа циклов взаимодействия основной пряжи с отдельными элементами технологической оснастки. С этой целью разработан экспериментальный стенд, на котором можно моделировать процесс разрушения пряжи при взаимодействии с технологической оснасткой. Методика экспериментального определения степени разрушения заключается в имитации контакта пряжи с элементом оснастки определенное количество раз и дальнейшем определении потери ее прочности на разрывной машине.

Математическая обработка экспериментальных данных позволяет построить кривую разрушения пряжи, аппроксимация которой степенной функцией дает основания для применения методики определения степени ее разрушения.

УДК 677.052.94.001.57

ПРОЕКТИРОВАНИЕ И ИСПЫТАНИЕ ШЕРСТОЛЬНЯНЫХ ТКАНЕЙ ИЗ МОДИФИЦИРОВАННОГО КОРОТКОГО ЛЬНЯНОГО ВОЛОКНА

д.т.н. В.А. Гусев, к.т.н. И.В. Мининкова, А.Б. Смирнов, Т.А. Адашевич

Костромской государственный технологический университет /г. Кострома/

В настоящее время все большим спросом пользуются льносмесовые ткани, которые выгодно отличаются от базовых тканей легкостью, пластичностью, повышенной прочностью на разрыв. Они имеют хорошо сформированный поверхностный слой и туше, присущие тканям из натуральных волокон. Вложение шерсти позволяет вырабатывать льносмесовые ткани – кондиционеры, уникальные по своим свойствам, удобные и комфортные в носке, а также получать из них швейные изделия совершенно нового качества. Экологическая чистота и комфортность тканей из смесей шерсти и льна в совокупности с интересной фактурой поверхности, позволяет создать конкурентоспособные изделия разного назначения. Основная задача инженерного проектирования указанных тканей состоит в установлении зависимостей между параметрами их структуры и физико-механическими свойствами. При этом необходимо учитывать назначение ткани, свойства применяемого сырья, особенности технологического процесса формирования текстильных материалов.

Опытные образцы шерстольняных тканей были выработаны на ткацком станке СТБ2-180 (табл.1) в лаборатории кафедры ТХОМ и ТС. В качестве основы использовалась оческовая льняная пряжа 86 текс, в качестве уточной – опытная шерстольняная пряжа из модифицированного короткого льняного волокна, с различным процентом вложения шерсти, выработанная на комплекте малоэнергоемкого приготовительно-прядильного оборудования с регулируемыми механико-технологическими параметрами.

Для спроектированной льношерстяной ткани в соответствии с известными методиками определяли следующие показатели: разрывную нагрузку, разрывное удлинение, стойкость ткани к истиранию, изменение линейных размеров ткани после влажно-тепловой обработки (ВТО), сминаемость ткани, капилярность. Обобщенные результаты испытаний представлены в таблице 2.

На основании проведенных исследований установлено, что различный процент вложения щерстяных волокон в уточную пряжу в значительной степени влияет как на свойства самой пряжи, так и на свойства готовой ткани. Лучшими потребительскими свойствами обладает шерстольняная ткань с 50% вложением в шерсти и 50% модифицированного льняного волокна.

Таблица 1 – Исходные данные для заправочного расчёта смесовой тканиНаименован ие ткани

|

Наименование ткани |

Переплетение |

Ширина, см |

Плотность на 10 см |

Бердо |

Основа |

|||||||

|

По основе |

По утку |

Номер |

Кол-во нитей в зуб |

Ширина проборки |

Количество зубьев |

Фон |

||||||

|

фон |

кромки |

Всего |

Линейна плотность |

Вид |

||||||||

|

Смесовая льношерстяная ткань |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Полотно |

159 |

132 |

70 |

65 |

2 |

161,5 |

1030 |

20 |

1050 |

86 |

ВМ ОО |

|

Таблица 2 – Физико-механические свойства опытных шерстольняных тканей

|

Показатели |

Уток |

|||||||

|

Лен 100% |

30% ш. 70% л |

50% ш. 50% л |

70% ш. 30% л. |

|||||

|

О |

У |

О |

У |

О |

У |

О |

У |

|

|

Абсолютная разрывная нагрузка, кгс |

58 |

158.4 |

73 |

127,2 |

174,2 |

130,2 |

58 |

158,4 |

|

Абсолютное разрывное удлинение, мм |

34 |

19 |

36 |

21,6 |

40,6 |

25 |

34 |

19 |

|

Коэффициент сминаемости, % |

33,3 |

28,3 |

10 |

6,6 |

23,5 |

10 |

21,6 |

16,7 |

|

Усадка, % |

7.5 |

4 |

8.5 |

9.5 |

6.6 |

1 |

13.3 |

3.7 |

|

Стойкость ткани к истиранию, циклов |

493 |

331 |

360 |

270 |

||||

|

Капиллярность h (мм)/60 мин |

120 |

95 |

115 |

85 |

||||

НОВЫЕ ВОЗМОЖНОСТИ БЕСЧЕЛНОЧНОГО ТКАЧЕСТВА

Е.И. Шаповалова, к.т.н. В.А. Грищенкова

Центральный научно-исследовательский институт комплексной автоматизации легкой промышленности /г. Москва/

Мировой рынок текстильной продукции претерпевает сегодня серьезные изменения. На смену простым и несложным по структуре и дизайну тканям все активнее приходят ткани нового поколения, которые отличаются большим разнообразием внешних эффектов, созданных как на основе использования новых технологий, так и различных модернизаций существующего оборудования. Текстильная продукция отечественных производителей не в полной мере отвечает требованиям потребительского рынка по ее разнообразию и качеству производимой и существенно уступает ассортиментным предложениям зарубежного производства.

Одной из причин низкой конкурентоспособности отечественного текстиля является устаревшее и очень изношенное оборудование. Соответственно качество и ассортимент тканей, выпускаемых на таком оборудовании ниже мировых стандартов и требований рынка. Наиболее доступным и экономичным вариантом расширения ассортиментных возможностей является модернизация существующего парка ткацкого оборудования. Модернизация ткацких станков дает возможность достижения положительных результатов в кратчайшие сроки и с минимальными затратами. Стоимость модернизации в десятки раз ниже, чем закупка нового оборудования.

Неизменным спросом по-прежнему у всех возрастных групп пользуется ассортимент тканей с повышенным коэффициентом наполнения волокнистым материалом (1,2-1,35), в т.ч. джинсовых. Представленные в современном дизайнерском решении ткани широко применяются для изготовления брюк, курток, платьев, джинсовых пальто, обуви и др. Однако, их производство на действующих ткацких станках СТБ в настоящее время невозможно из-за повышенной напряженности технологического процесса.

На текстильных предприятиях России эксплуатируется примерно 80 тысяч ткацких станков СТБ различных заправочных ширин. Эти станки являются наиболее универсальными в сравнении с гидравлическими, пневматическими и пневморапирными ткацкими станками, однако, имеют ряд конструктивных недостатков, которые сдерживают дальнейшее расширение их ассортиментных возможностей. В целях расширения ассортиментных возможностей отечественных бесчелночных ткацких станков СТБ ФГУП ЦНИИЛКА совместно с ведущими институтами текстильного машиностроения ОАО «ВНИИЛТЕКМАШ» и ФГУП «ЦНИИМашдеталь» разработал техническое задание на комплексную модернизацию серийного ткацкого станка СТБ.

Модернизация ткацких станков СТБ позволяет улучшить качество и расширить ассортимент вырабатываемых тканей, повысить в 2-3 раза надежность и долговечность деталей станка за счет снижения нагрузок; снизить обрывность нитей за счет плавности хода станка; уменьшить до 10% потребление электроэнергии станка.

Работа проводилась по двум направлениям: путем внедрения современных способов формирования ткани и конструктивного совершенствования основных механизмов и технологической оснастки станка.

Модернизации подверглись основные механизмы станка: батанный механизм, ремизное движение, товарный регулятор, зевообразовательный механизм, технологическая оснастка станка. В процессе работы была разработана конструкторская документация и изготовлены по ней новые модернизированные детали, узлы, механизмы и технологическая оснастка.

Расширенные испытания изготовленного комплекта модернизации и отработка технологических параметров конструктивно-заправочной схемы модернизированного ткацкого станка СТБ2-180 проводились в условиях экспериментального производства ФГУП ЦНИИЛКА при выработке образцов тканей повышенного наполнения.

В результате проведенной работы создана коллекция новых тканей с повышенным наполнением волокнистым материалом. Многообразие вырабатываемых образцов строилось на использовании различных видов уточной пряжи по сырьевому составу (льняной, льносмесовой, шерстяной и химической пряжи), линейной плотности, цветовой гамме, а также изменением числа нитей по утку, что позволило получить образцы тканей различных дизайнерских решений и различной поверхностной плотности.

Анализ проведенных испытаний суровых тканей показал, что ткани, выработанные на модернизированном станке СТБ2-180, характеризуются повышенным коэффициентом наполнения волокнистым материалом (не менее 1,30). Проведенная комплексная модернизация серийного ткацкого станка СТБ обеспечила возможность выработки востребованных тканей с новыми потребительскими свойствами, соответствующих перспективным направлениям развития одежных тканей, производство которых отсутствует на внутреннем рынке.

ФГУП ЦНИИЛКА предлагает к широкому освоению промышленности новый ассортимент тканей повышенного наполнения (типа джинсовых) и технологию их производства на модернизированных бесчелночных ткацких станках СТБ.

ТКАНЬ ДЛЯ ЭКРАНИРУЮЩЕЙ ОДЕЖДЫ, ЗАЩИЩАЮЩЕЙ ОТ СВЧ-ИЗЛУЧЕНИЙ

к.т.н. С.А. Кочаров, к.т.н. З.Ю. Козинда, Т.И. Пожарская

Центральный научно-исследовательский институт комплексной автоматизации легкой промышленности /г. Москва/

Воздействие на человека СВЧ-излучений в аварийных ситуациях и при длительном пребывании в зоне излучения приводит к острым и хроническим заболеваниям. Развитие отраслей промышленности, связанных с высокочастотным излучением, ставит перед необходимостью создания экранирующей одежды.

ФГУП ЦНИИЛКА разработана новая ткань с микропроводом для экранирующей одежды.

Из многих исследованных вариантов сырья был выбран один, позволяющий получить пряжу, содержащую токопроводящий элемент.

Разработанная технология прядения позволила выработать опытную партию токопроводящей пряжи с минимальной обрывностью.

В результате проведенных в лабораторных условиях исследований выбрана структура ткани, в которой микропровод образует квадратную ячейку.

Выработана опытная партия ткани с микропроводом и исследованы ее физико-механические, пошивочные и защитные свойства.

Испытания защитных свойств показали, что ослабление мощности излучения в диапазоне частот 1000-3000 мГц составляет 90% и является достаточным для получения экранирующего эффекта. По прочностным и пошивочным свойствам ткань с микропроводом соответствует нормативным показателям тканей для спецодежды.

Таким образом, разработанная в ФГУП ЦНИИЛКА ткань может быть рекомендована для экранирующей одежды, покрывал, экранов и других защитных средств, использование которых в зонах СВЧ-излучения является необходимым.

УДК 677.058.3(088.8)

ОСВОЕНИЕ СЕРИЙНОГО ВЫПУСКА ШПАРУТОК ДИФФЕРЕНЦИАЛЬНЫХ С РАСШИРЕННЫМИ ФУНКЦИОНАЛЬНЫМИ ВОЗМОЖНОСТЯМИ

к.т.н. СВ. Букина

Костромской государственный технологический университет /г. Кострома/

С.Н. Вихарев

ОАО «Красная Маевка» /г. Кострома/

к.т.н. Ю.В. Кулемкин, к.т.н. А.Ф. Розанов

Центральный научно-исследовательский институт технологической оснастки текстильного оборудования /г. Москва/

С целью повышения функциональных, эксплуатационных и технологических свойств проведена конструкторско-технологическая проработка дифференциальных шпаруток, в результате которой достигнут высокий уровень усовершенствования конструкции и технологии их изготовления, благодаря применению унифицированных цельнопрессованных подколенников из композиционных материалов, обеспечивающих надежную работу и весьма простых в изготовлении.

Использование в шпарутках подколенников принципиально новой конструкции из композиционных материалов позволило обеспечить дифференциальный режим ширения ткани и возможность переналадки угла наклона колец при изменении плотности ткани. Указанные преимущества достигаются в результате использования специальной конструкции подколенников, которая обеспечивает требуемый угол их наклона при размещении на любом участке шпаруточной оси. Это позволило создать множество исполнений шпаруток, применяя подколечники всего трех типоразмеров.

Традиционные способы механической обработки подколечников не позволяют получить изделие требуемой формы, что привело к необходимости разработки технологии их прессования из металлических порошков с последующим спеканием.

Для решения имеющихся проблем отработана технология изготовления цельнопрессованных подколечников, в процессе которой спроектирована и изготовлена оснастка, отработаны режимы прессования и спекания. На изготовленной оснастке осуществлен выпуск установочной серии подколечников для дифференциальных шпаруток в количестве 4500 штук. Опытная партия шпаруток, собранная на данных подколенниках, прошла производственные испытания на ткацких станках СТБ. Шпарутки этого исполнения работали стабильно, не ухудшая качества кромок ткани, без увеличения трудоемкости их обслуживания, что было подтверждено соответствующим актом.

Промышленное производство и применение порошковых подколечников высокой геометрической точности, изготовленных из износостойких материалов, дает значительный экономический эффект за счет полного устранения механической обработки и замены большого количества традиционных стальных подколечников.

Унификация основных элементов в сочетании с множеством вариантов переменных параметров шпаруток позволяет вырабатывать самый широкий ассортимент тканей, выпускаемых на современном ткацком оборудовании.

В настоящее время проводится подготовка производства для промышленного выпуска усовершенствованных дифференциальных шпаруток.

УДК 687.016.001.5

ИССЛЕДОВАНИЕ СПОСОБНОСТИ ЛЬНОСОДЕРЖАЩИХ ТКАНЕЙ К СКЛАДКООБРАЗОВАНИЮ С ЦЕЛЬЮ ПОВЫШЕНИЯ КОНКУРЕНТОСПОСОБНОСТИ ОДЕЖДЫ ИЗ НИХ

О.В. Иванова, к.т.н. Е.А. Мальцева, О.А. Худякова

Костромской государственный технологический университет /г. Кострома/

Производство качественных швейных изделий из льна требует учета пластических свойств этих материалов.

В последнее время ассортимент костюмно-платьевых льняных тканей существенно расширился за счет использования смесок с другими волокнами, различных эффектов и отделок. Наделенные новыми потребительскими и эстетическими свойствами, льняные ткани широко используются для проектирования одежды с декоративными складками и драпировочными элементами (вертикальными, спиральными, ниспадающими, инертными и др.).

Одной из характеристик, оценивающих способность текстильных материалов к складкообразованию, является драпируемость. Результаты изучения форм одежды и анализ способов оценки драпируемости показали, что с позиции получения заданной формы по эскизу применяемые способы не вполне устраивают специалистов, так как не позволяют прогнозировать поведение материала. По этим причинам характеристики драпировочных свойств тканей, получаемые на существующих приборах не нашли применения в практике проектирования одежды.

Актуальной задачей с позиции раскрытия, прогнозирования и управления способностью ткани к складкообразованию является разработка метода оценки, приближенного к реальным условиям образования складок в швейных изделиях.

Для исследования различных групп складок в швейных изделиях разработан метод, предполагающий использование круглой пробы, размеченной лучами в различных направлениях, например под углами 0, 15, 30, 45, 75, 90...345° к нити основы. Использование данного метода позволяет исследовать различные группы складок, определять их проекцию на участках одежды под различными углами к долевому направлению, судить о количестве, глубине, характере и симметричности образовавшихся складок.

По результатам проведенных исследований разработана классификация льняных тканей по способности к складкообразованию. Получены справочные данные по оптимальному выбору направлений раскроя для деталей изделия из льняных тканей с различными драпировочными элементами с целью повышения качества и конкурентноспособности швейных изделий.

ОСНОВНЫЕ ТРЕБОВАНИЯ К ЛЬНОСОДЕРЖАЩИМ МАТЕРИАЛАМ ПРИ ПРОЕКТИРОВАНИИ ОДЕЖДЫ ДЛЯ БЕРЕМЕННЫХ ЖЕНЩИН

к.т.н. С.К. Лопандина, М.В. Скопич

Центральный научно-исследовательский институт швейной промышленности /г. Москва/

Проектируемая одежда для беременных женщин достаточно сложная комплексная проблема для решения эргономических, гигиенических, эстетических, защитных требований. Во время беременности в организме женщины происходит много изменений, не только трансформация фигуры, но изменение в отношении к самому себе и окружающей атмосфере. И требование к одежде становиться более категоричным. Принимая во внимание повышенный обмен веществ, вызванный беременностью, высокая вероятность быстрого перегревания организма влечет повышение потоотделения. Основываясь на медицинских данных – внешней анатомии, физиологии, гормонального обмена, кожного покрова, разработаны основные требования к одежде для беременных женщин.

Главное требование к одежде (материалам конструкциям) для беременной женщины – она должна быть комфортной, не нарушающая естественную работу кожи, не препятствующая кожному дыханию и потоотделению. Особенно это важно для женщин, у которых наблюдается зуд кожи, шелушение, экзема, дерматит (в это время кожа должна быть доступна воздуху). Для этого одежда изготавливается из натуральных тканей, например, льняных и льносодержащих, которые свободно пропускают воздух. Особое внимание уделяется нижнему белью, так как синтетические ткани приводят к возникновению трещин сосков, появлению зуда на коже груди и раздражению.

На более поздних сроках беременности следует носить бандаж. Бандажи разработаны для носки поверх выступающей части живота. Целесообразно изготавливать бандажи из льносодержащих тканей, так как они предохраняют брюшную стенку от растяжения, способствует правильному расположению плода, обеспечивают нормальное кровообращение, создают условия хорошей вентиляции, не препятствуют кожному дыханию и препятствуют потоотделению, способствуют перенесению нагрузки с брюшной области и поясного отдела, обеспечивая тем самым максимальное удобство в течение беременности.

Ранее при изготовлении одежды из традиционных льняных тканей использовали только конструктивные средства, не позволяющие получать деформацию за счет перекоса основы и утка. Уменьшение длины льняного волокна привело не только к снижению жесткости ткани и отдельных участков одежды, но и позволило отойти от подхода к объемно-композиционному решению одежды из льняных тканей. Конструктивные узлы должны быть максимально облегченны, все лишние строчки, швы, отделки только добавляют жесткости, нужно максимально использовать «косой» крой, модный в последнее время, дающий пластику, хотя и сложен в обработке. Стало возможным моделирование более мягкой формы с увеличенными, по сравнению с ранее используемыми для льняных тканей, конструктивными прибавками, что позволило исключить конструктивные членения из области живота. Пластические, текучие по фигуре, изделия из льносодержащих тканей, подобные трикотажу, позволяют получить прилегающую форму также ранее не достигаемую в одежде из чистольняных тканей по причине их малой драпируемости и высокой жесткости. Использование кроя по «косой» значительно снизило зрительное восприятие последствий сминаемости тканей, что также повлияло на улучшение потребительских свойств. В конструкциях, помимо хорошей посадки, следуют предусматривать требования защищенности – запахи, двойной слой ткани.

Использование модифицированного льна в сочетании с шерстью, хлопком расширило область применение льносодержащих тканей, обогатив костюмно-плательную группу.

УДК 677.21

ИССЛЕДОВАНИЕ ПРОЦЕССА ПРОКОЛА МАТЕРИАЛА ИГЛОЙ НА ШВЕЙНОЙ МАШИНЕ

к.т.н. Д.А. Лебедев, д.т.н. Р.В. Корабелышков, Е.И. Громова

Костромской государственный технологический университет /г. Кострома/

Современное швейное машиностроение развилось в обширную отрасль техники, охватывающую большое разнообразие машин самого различного назначения. Швейные машины являются тем основным оборудованием, которое служит для производства одежды, обуви и трикотажных изделий. Успешное внедрение в производство прогрессивной технологии создает предпосылки для проектирования специальных и специализированных швейных машин, предназначенных для выполнения определенных работ и даже для достаточно четко очерченных операций, позволит увеличить коэффициент использования машин и их скорости.

Основным рабочим инструментом швейной машины является игла, которая непосредственно учувствует в процессе образования стежка. Она служит для прокалывания сшиваемого материала, проведения через него нити, подготовки петли-напуска для петлеобразования и затяжки стежка.

Создание новой машины должно начинаться с исследования принципа работы машины-аналога, процессов происходящих в машине. Главным процессом, происходящим в швейной машине, является процесс прокола материала иглой. Сопротивление материалов прокалыванию иглой воспринимается, в первую очередь, поперечными сечениями иглы, которые малы. Поэтому усилие прокола является важнейшим фактором, влияющим на долговечность работы иглы.

Поскольку теоретическое определение усилия прокола содержит ряд условностей и не позволяет учесть всего разнообразия влияющих на процесс, факторов, экспериментальное решение задачи является единственно истинным. Авторами был разработан и изготовлен экспериментальный стенд для исследования усилия прокола материала иглой на швейной машине. На основании результатов исследования по изучению процесса прокола были установлены зависимости изменения усилия прокола от механических свойств и толщины сшиваемого материала, от формы и геометрических размеров острия иглы, от скорости движения иглы и других. Применение этих зависимостей на практике позволит выбрать для каждого конкретного случая правильный типоразмер иглы, разработать новую, более совершенную форму иглы, использование которой уменьшит истирание нити.

УДК 687.01: 687.03.009.02

ТЕКТОНИЧНОСТЬ МОДЕЛЕЙ ОДЕЖДЫ ИЗ ЛЬНА – ТРАДИЦИИ И СОВРЕМЕННОСТЬ

к.т.н. Ю.А. Костюкова, Н.Л. Суровова, М.А. Афанасьева

Костромской государственный технологический университет /г. Кострома/

Образный строй формы костюма зависит от множества факторов, важнейшими из которых являются пластические свойства используемых материалов. Принято считать, что льняные ткани, обладающие природной жесткостью и повышенной сминаемостью, задают прямолинейный геометрический характер пластике костюма. Действительно, в истории костюма немало примеров использования домотканых льняных полотен, в основном, для изготовления одежды футлярного типа (туники-далматики, русские рубахи, сарафаны и т.п.). И в наши дни зачастую жесткая форма и прямолинейный крой определяют композиционное решение одежды из льна.

Учитывая современные тенденции в мире моды, направленные на повышение чувственности и пластичности костюмных форм, нами была поставлена задача расширить традиционные рамки использования льняных материалов в композиции костюма.

Предложенная коллекция моделей одежды построена на основе варьирования плотностью и связоностью нитей в структуре льняных тканей полотняного переплетения: различные виды мережки, ряды ниспадающих нитей основной или уточной систем, ритмичные порядки защипов-вытачек, декоративные уплотнения бисером, монетами и металлическими кольцами. В результате использования данных приемов жесткие льняные ткани приобрели пластические свойства: «текучесть», подвижность, способность создавать красивые драпировки. Первоисточником творческой трансформации формы моделей и характера их поверхности послужила пластическая анатомия тела человека, то есть особенности строения опорно-двигательного аппарата (скелет и мышечная система). Таким образом, тектоничность разработанных моделей была определена взаимосвязью: «конструкция – материал – форма тела человека».

Актуальная тема улучшения пластических свойств льняных тканей способствует развитию новых композиционных идей в решении формы костюма, улучшает эксплуатационные характеристики швейных изделий из льна и, тем самым, делает их более конкурентоспособными на мировом рынке.

УДК 687.1

РАЗРАБОТКА ТРАНСФОРМИРУЕМОЙ ОДЕЖДЫ КАК ОДИН ИЗ ПУТЕЙ СОЗДАНИЯ КОНКУРЕНТОСПОСОБНОЙ ПРОДУКЦИИ

к.т.н. Н.В. Пашкова, М.М. Гусева

Костромской государственный технологический университет /г. Кострома/

Изготовление конкурентоспособных изделий обуславливает необходимость постоянного обновления ассортимента, поиск новых организационно-технологических решений, связанных с сокращением затрат, сроков разработки и освоения новых видов изделий, приближая к минимуму затраты на переналадку, переоснащение и перестройку технологических потоков по их изготовлению.

В условиях конкурентного рынка зависимость между качеством продукции и затратами на организацию процесса производства принимает особую актуальность.

Один из путей решения этой проблемы – разработка взаимозаменяемых многофункционально трансформируемых изделий в составе комплектов одежды и их запуск в один технологический поток.

Под многофункционально трансформируемым понимается изделие, обладающее подвижной структурой формы, позволяющей изделию существенно изменять свои свойства или преобразовываться в изделие другого вида.

Для реализации поставленной задачи разработана коллекция взаимозаменяемых легко трансформируемых изделий в составе комплектов летней одежды для детей дошкольного возраста.

Трансформация моделей достигалась путем использования разъемно-соединенных между собой посредством «молнии», пуговиц деталей швейного изделия, что позволило видоизменять модели или преобразовывать их: куртку в жилет, полукомбинезон – в шорты, сарафан – в жилет и т.д.

Предложенная коллекция комплектов детской одежды предполагает использование принципа взаимозаменяемости изделий в составе комплектов внутри одного размеро-роста, не зависимо от пола ребенка (мальчик-девочка), а также взаимодействие функциональных элементов моделей коллекции по цвету, рисунку, фактуре материала и декоративных отделок.

Разработанные варианты многофункционально трансформируемых комплектов детской одежды имеют ряд признаков конструктивной и технологической однородности, позволяющих изготавливать все виды изделий, входящих в комплекты детской одежды в одном технологическом потоке: однородность состава и свойств материалов, определяющих постоянство режимов обработки; возможность применения и полного использования однотипного оборудования; однородность методов обработки.

Для изготовления коллекции моделей детской одежды составлена схема разделения труда, выполнена планировка технологического потока с гибкой организацией труда, изготовлены три комплекта 12 трансформируемых изделий многофункционального назначения. Предложенные варианты трансформируемой одежды приняты к промышленному мелкосерийному производству.

Таким образом, подтверждены возможности:

– выпуска различного сочетания многофункционально трансформируемых изделий внутри каждого комплекта (куртка + полукомбинезон, куртка + брюки, куртка + шорты, жилет + полукомбинезон, жилет + брюки и т.д.);

– выпуска любого изделия комплекта как самостоятельного изделия;

– формирования нового состава комплекта из многофункционально трансформируемых изделий входящих в состав различных комплектов;

– формирования состава комплекта из трансформируемых изделий многофункционального назначения по желанию заказчика или с учетом потребительских предпочтений;

– выпуска различных сочетаний легко трансформируемых изделий с использованием различных цветовых решений.

Разработанные варианты трансформируемой детской одежды позволяют значительно расширить ее ассортимент и функциональные возможности, сводя к минимуму затраты на перестройку потоков по ее изготовлению, сокращая время и объем работ на конструкторско-технологическую подготовку производства, тем самым способствуя выпуску конкурентоспособной продукции.

СТРУКТУРА И ПРИМЕНЕНИЕ КОМПЬЮТЕРНОЙ БАЗЫ ГРАФИЧЕСКИХ ЭЛЕМЕНТОВ ДЛЯ СОЗДАНИЯ ЭСКИЗОВ МОДЕЛЕЙ ОБУВИ

к.т.н. И.Б. Разин, Е.А. Фомина

Московский государственный университет дизайна и технологии /г.Москва/

Применение базы графических элементов позволяет упростить процесс эскизного компьютерного проектирования обуви. Степень упрощения данного процесса напрямую зависит от структуры базы и ее составляющих элементов. Исходя из этого, разработаны основные принципы создания такой базы графических элементов, применение которой позволит добиться максимального удобства в процессе эскизного проектирования моделей обуви.

Предлагается следующая структура базы графических элементов: база колодок; база деталей верха на данную колодку (или группу колодок); база деталей низа на данную колодку (или группу колодок). При этом создание эскиза заключается в компоновке друг с другом различных элементов, находящихся в указанных базах.

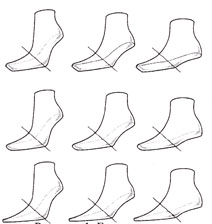

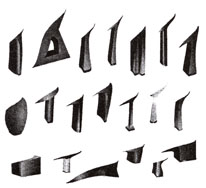

В качестве примера представлена база элементов для создания эскизов женской обуви осенне-весеннего периода носки. На рисунке 1 показана база колодок, состоящая из колодок с высокой, средней и низкой приподнятостью пяточной части и широкой, средней и узкой формой носочной части. Рисунок 2 иллюстрирует несколько деталей верха из базы деталей верха, разработанных для разных типов колодок. Элементы базы деталей низа представлены на рисунке 3.

Процесс создания эскиза таков. На колодку, выбранную из базы колодок, путем копирования или импортирования накладываются и располагаются друг относительно друга в нужном порядке различные детали из базы деталей верха. Затем из базы деталей низа выбираются и располагаются относительно колодки и деталей верха каблуки или другие детали для решения низа модели. Далее, если нужно, отдельным деталям и, соответственно, модели в целом,

Рисунок 1. База колодок

Рисунок 2. Пример деталей верха базы

Рисунок 3. Пример деталей низа базы

Рисунок 4. Эскиз модели

придается определенное цветовое, фактурное, графическое решение. После создания единичной модели художник разрабатывает эскиз, пользуясь одним из решений исполнения эскизного проекта с помощью различных приемов художественных средств на свое усмотрение.

При создании конструкции готовые детали из базы деталей можно накладывать одну на другую, если у них не совпадают контуры наложений. Поменяв порядок расположения деталей на колодке (одна выше, другая ниже), получим модели с различными линиями конструктивных членений. Наложив сверху еще одну, например, более мелкую деталь, тем самым меняются контуры двух лежащих ниже деталей и т.д. Таким образом, получаем разнообразие конструктивных членений модели. Пример эскиза модели, разработанной с помощью предложенной базы, представлен на рисунке 4.

Можно создавать эскизы, используя готовые цветовые решения, исполненные в базах. Также есть возможность "индивидуализации" эскиза – для цветового, фактурного решения модели, нахождения оптимального варианта компоновки материалов, цветов, фактур и

Таким образом, используя преимущества создания многослойных рисунков и устанавливая различные последовательности деталей в модели, можно малых затратах времени разработать и оформить несколько направляющих коллекций.

Разработка предложенной базы оправдана в тех случаях, когда необходимо создавать коллекции эскизов на типовые колодки предприятия, используя типовые детали и узлы деталей низа и даже типовые детали верха обуви; когда перед художником стоит задача постоянно создавать все новые и новые эскизы, ориентируясь на крупное предприятие с широким ассортиментом и большими объемами выпуска продукции.

При наличии большого количества элементов баз можно за очень короткие сроки создавать новые конструкции моделей обуви, просматривать комбинации различных материалов. Причем все выполненные таким образом модели, представленные в эскизе, будут технологичными, т.к. они уже являются ориентированными на реально существующее производство, что доказывается использованием для эскизного проектирования графических отображений реально существующих на предприятии колодок, деталей, материалов.

УДК 677.021

ИСПОЛЬЗОВАНИЕ МОДИФИЦИРОВАННОГО ЛЬНЯНОГО ВОЛОКНА В ПРОИЗВОДСТВЕ ОДЕЖНОЙ ВАТЫ

к.т.н. Т.Ю.Смирнова, к.т.н. С.Н. Разин

Костромской государственный технологический университет /г. Кострома/

Б.В. Шестериков

Всероссийский научно-исследовательский институт по переработке лубяных культур /г. Кострома/

В последнее время значительно осложнилась ситуация со снабжением текстильных предприятий России хлопком. Это объясняется целым рядом причин, важнейшая из которых – потеря собственной сырьевой базы хлопководства и переход хлопка в разряд импортного сырья. Снизить остроту возникшей проблемы можно за счет внедрения в производство технологий получения модифицированного (котонизированного) льняного волокна (МЛВ). Поскольку модификации подвергается короткое волокно, составляющее до 80% всего объема волокна, выпускаемого льнозаводами, то при внедрения таких технологий решается проблема рационального использования льняного сырья и повышения рентабельности отечественных льнозаводов за счет его углубленной переработки.

Существующие технологии модификации льняного волокна позволяют получать волокнистый продукт, который используют для выработки относительно недорогой смесовой пряжи для тканей и трикотажа, в производстве медицинских изделий: перевязочных и шовных материалов, медицинских и санитарно-гигиенических полотен, гигроскопической ваты.

Еще одним направлением использования МЛВ может стать производство одежной ваты, используемой в качестве наполнителя для швейных изделий. При этом следует учитывать, что льняная продукция экологически безопасна, защищает от электромагнитного излучения, обладает достаточной воздухопроницаемостью, высокими антистатическими и гигроскопическими свойствами, совокупность которых обеспечивает благоприятный климат в пододежном пространстве.

Проверку возможности использования МЛВ, полученного методом двухстороннего высокоскоростного трепания льняной ленты, в производстве одежной ваты осуществляли в условиях научно-учебного центра по проблемам льна (на базе Всероссийского НИИ по переработке лубяных культур и КГТУ).

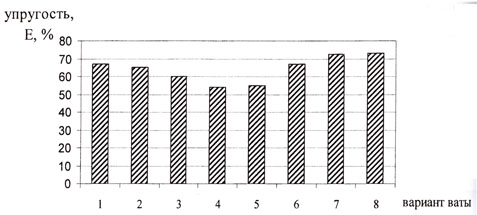

В результате определения физико-механических свойств чистольняной ваты упругости (Е), плотности массы (ms), массовой доли сора и неразработанных скоплений волокон (3)) было установлено, что она не соответствует требованиям, предъявляемым к одежной вате, но может использоваться в качестве мебельной ваты. В сравнении с другими типами одежной ваты она уступает по показателю упругости одежной «Люкс» в среднем в 1,22 раза, одежной «Прима» – в 1,19 раз, одежной «Швейная» – в 1,09 раза, по показателю плотности массы соответственно в 1,2; 1,16; 1,06 раза. Массовая доля сора и неразработанных скоплений волокон не превышала нормативных значений.

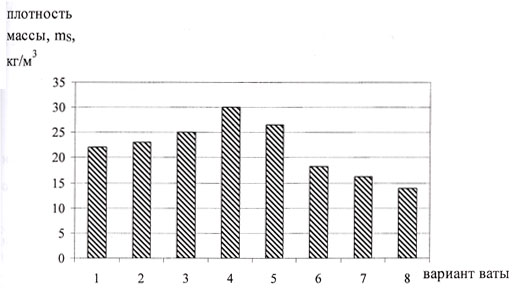

Увеличение упругости было достигнуто добавлением в смеску для переработки на ватной машине полиэфирного волокна (ПЭ). Оказалось, что добавление 25% и более ПЭ позволяет получать вату более высоких артикулов: одежную «Люкс», «Прима», «Швейная». Результаты сравнения физико-механических свойств полученной ваты с нормами для хлопчатобумажной ваты графически представлены на рис. 1, 2.

Рис. 1 – Сравнительный анализ упругости полученной ваты с нормами для хлопчатобумажной ваты: 1 – х/б одежная «Люкс»; 2 – х/б одежная «Прима»; 3 – х/б одежная «Швейная»; 4 – х/б мебельная; 5 – чистольняная; 6 – льносодержащая (25% ПЭ + 75% МЛВ); 7 – льносодержащая (35% ПЭ + 65% МЛВ); 8 -льносодержащая (50% ПЭ + 50% МЛВ)

По результатам эксперимента проведен регрессионный анализ, получены математические модели, позволяющие прогнозировать упругость и плотность массы ваты в зависимости от ее смесового состава.

Таким образом, установлена возможность использования модифицированного льняного волокна, полученного методом двухстороннего высокоскоростного трепания волокнистой ленты, в производстве суровой льняной и льносодержащей ваты.

По результатам экспериментальных исследований сделано заключение о соответствии полученной чистольняной ваты требованиям, предъявляемым к вате типа «Мебельная». Вложение в исходную смеску для выработки ваты полиэфирного волокна дает возможность получать более высокие артикулы ваты: вату одежную «Люкс», «Прима», «Швейная».

Рис. 2 – Сравнительный анализ плотности массы полученной ваты с нормами для хлопчатобумажной ваты: 1 – х/б одежная «Люкс»; 2 – х/б одежная «Прима»; 3 – х/б одежная «Швейная»; 4 – х/б мебельная; 5 – чистольняная; 6 – льносодержащая (25% ПЭ + 75% МЛВ); 7 – льносодержащая (35% ПЭ + 65% МЛВ); 8 -льносодержащая (50% ПЭ + 50% МЛВ)

Проведен регрессионный анализ, получены адекватные регрессионные модели, позволяющие прогнозировать физико-механические свойства льносодержащей ваты в зависимости от ее смесового состава.

УДК 677

ЛЬНОСОДЕРЖАЩИЕ НЕТКАНЫЕ МАТЕРИАЛЫ НОВОГО ПОКОЛЕНИЯ

к.т.н. Л.А. Братченя, О.Б. Алексеева

Научно-исследовательский институт нетканых материалов /г. Серпухов/

Разработка нетканых материалов с использованием льняных волокон проводится в НИИНМ постоянно. В последние годы особенно активно разрабатывались нетканые материалы следующих направлений:

• теплозвукоизоляционные полотна «Онитекс» для стройиндустрии и транспортных средств;

• ассортимент нетканых обувных материалов «Степан» оригинальных структур с новыми свойствами.

Для обеспечения комплекса необходимых требований новые нетканые материалы представляют собой многокомпонентную структуру, включающую различные волокна нового поколения и барьерный элемент, например, фольгу, угленаполненную бумагу, мембраны и т.п.

Создание оригинальных структур позволило обеспечить следующие свойства: повышенную температуру, необходимые акустические свойства, дезодорирующий эффект при высоких гигиенических показателях.

Совместно с ЦНИИКП и Институтом физико-математических проблем РАН разработаны нетканые полотна, способные генерировать энергоинформационное сверхслабое излучение. Биологически активные полотна позволяют нормализовать жизненные процессы человека. Лечебный эффект при использовании нетканых полотен подтвержден ГВКГ им. Н.Н.Бурденко.

Для организации серийного производства необходимы инвестиционные вложения.

УДК 677.02

ТЕХНОЛОГИЯ ПОЛИМЕРНЫХ КОМПОЗИТОВ ГРАЖДАНСКОГО НАЗНАЧЕНИЯ НА ОСНОВЕ ОТХОДОВ ЛЬНОПЕРЕРАБОТКИ

к.т.н. Т.В. Орлова, В.Е. Немилов

Санкт-Петербургский государственный университет технологии и дизайна /г. Санкт-Петербург/

к.т.н. Г.И. Царев

Лесотехническая академия /г. Санкт-Петербург/

Экологически чистые технологии и не токсичная продукция, особенно для товаров гражданского назначения, являются приоритетными направлениями исследований на научном рынке цивилизованных стран. Сюда же, в полной мере заинтересованностью производителей и социальных служб, относится и проблема утилизации вторичных материальных ресурсов, особенно полимерных. Данная работа представляет собой объединение этих задач по цели и результату: разработка технологических основ плитных и профильных пластиков с использованием в качестве наполнителя льняной костры. Было проведено теоретическое обоснование получения конструкционных материалов с высокими эксплуатационными показателями на основе вторичных полимерных ресурсов как природного так и синтетического происхождения. В качестве связующего использовались

неутилизированные в настоящее время короткомерные отходы текстильной отрасли, содержащие термопластичные полимеры класса полиолефинов и полиамидов. Фундаментальные исследования в области межфазных взаимодействий вторичных термопластов с различными типами наполнителей, в том числе и костры, и модифицирующих добавок, формирование структуры получаемого материала позволили оптимизировать термосиловые параметры технологического процесса и подобрать оборудование технологической цепочки. Термодинамические исследования, изучение кинетических закономерностей процессов термодиструкции позволили целенаправленно реализовать химические и структурные превращения в гетерофазных системах различного компонентного состава. Использование в качестве наполнителя льняной костры, состоящей из лигнина (не более 10%) и целлюлозы и, таким образом, обладающей высоким реакционным потенциалом, позволило получить гидрофобные высокопрочные материалы, технические показатели которых представлены в таблице.

Таблица – Показатели плитных материалов с использованием костры

|

Показатели |

промышленно выпускаемых аналог |

полученных по предлагаемому способу |

|

Прочность, МПа |

25-30 |

60-80 |

|

Водостойкость, % |

16-22 |

8-10 |

|

Влагопоглощение, % |

20-28 |

До 14 |

|

Плотность, кг/м |

1000-1070 |

1000-1070 |

Таким образом, в работе представлена экологически безопасная технология производства строительных материалов на основе короткомерных неутилизированных полимерных отходов текстильной отрасли и льнопереработки. Технология базируется на сухом способе производства древесноволокнистых пластиков, основана на полном исключение токсичных связующих: фенол – и карбамидоформальдегидных смол, предполагает исключение ряда энергоемких операций. Полученные материалы по показателям прочности и водостойкости отвечают марке СТ-500 по мировым стандартам качества. Области применения – стандартное домостроение, мебельная промышленность, тарные материалы. Перспективным методом промышленной реализации является создание региональных производств по комплексной утилизации отходов.

ТЕХНОЛОГИЯ ОТДЕЛКИ ЛЬНЯНОЙ ПРОДУКЦИИ

ВЛИЯНИЕ ХИМИЧЕСКОЙ ПОДГОТОВКИ РОВНИЦЫ ИЗ ОЧЕСКОВОГО ЛЬНЯНОГО ВОЛОКНА НА КАЧЕСТВО ВЫРАБАТЫВАЕМОЙ ПРЯЖИ

Т.Г. Башилова, к.т.н. Л.Ф. Муравьева

Центральный научно-исследовательский институт комплексной автоматизации легкой промышленности /г. Москва/

Одним из важных условий повышения прядильной способности волокна из льняного очеса, наряду с гребнечесанием, является оптимизация процесса химической подготовки оческовой ровницы.

В настоящее время, химическая подготовка оческовой ровницы к мокрому прядению на предприятиях льняной промышленности осуществляется способом окислительной варки, т.е. одностадийной высокотемпературной обработкой пероксидом водорода в щелочном растворе. При этом удаляется 9-12% веществ, сопутствующих целлюлозе. Такая технология удовлетворяет требованиям подготовки волокна к прядению для выработки пряжи линейной плотности 110-86 текс.

Для выработки оческовой пряжи более низкой линейной плотности на вытяжном приборе контролируемой вытяжки необходима более интенсивная химическая подготовка ровницы, чем традиционно применяемая окислительная варка. Более глубокая очистка технического волокна от нецеллюлозных примесей достигается при двухстадийной щелочно-пероксидной обработке ровницы. Высокотемпературная щелочная варка необходима для достижения высокой степени дробления технического волокна из грубого отечественного сырья. Большую роль при этом играет использование эффективных, современных текстильно-вспомогательных веществ (ТВВ), существенно влияющих на качество подготовки волокна и соответствующих предъявляемым экологическим требованиям.

С целью интенсификации процесса подготовки использовались текстильно-вспомогательные вещества (ТВВ) отечественного производства (ООО «НПФ Траверс»):

– смачиватель ЭМ-31 – композиционный препарат, содержащий биологически разлагаемый смачиватель и комплексообразователи;

– универсальное моющее средство ВИК-Н;

– препарат на основе восстановителей для делигнификации и интенсификации процессов отварки с комплексообразующими добавками «Гинтол» (взамен сульфосодержащих, экологически небезопасных восстановителей).

Эффективность подготовки оценивалась по следующим показателям:

– прочность беленой ровницы на разрыв в мокром виде, характеризующая степень ослабления межволоконных связей;

– кинетика расхода щелочных агентов и окислителя;