– потеря массы волокна и степень белизны.

В результате проведенных исследований установлена возможность за счет использования эффективных ТВВ, осуществления процесса облагораживания в более мягких условиях, благодаря чему снижены потери массы волокна.

В производственных условиях проведена проверка технологии двухстадийной подготовки оческовой ровницы с использованием интенсифицирующих процесс ТВВ.

На прядильной машине ПМ-88-Л5 выработана пряжа линейной плотности 56 и 46 текс сорта ВО I при низком уровне обрывности.

ПРЕПАРАТ БЕЗЖИРОВОГО ЗАМАСЛИВАТЕЛЯ ДЛЯ ОБРАБОТКИ ЛЬНЯНОГО ВОЛОКНА В ПРЯДИЛЬНОМ ПРОИЗВОДСТВЕ

к.т.н. В.К. Переволоцкая, Л.А. Соколова

Центральный научно-исследовательский институт комплексной автоматизации легкой промышленности /г. Москва/

к.х.н. Н.Е. Ковалева

ООО «НПФ Траверс» /г. Москва/

Операции замасливания льняного волокна уделяется особое внимание в приготовительных цехах прядильного производства (как в мокром, так и в сухом прядении), так как она определяет удовлетворительные параметры технологии приготовления чесанной ленты и качество вырабатываемой пряжи.

До настоящего времени для эмульсирования льняного волокна применяют жировые эмульсии типа м/в («масло в воде»). Эмульсирующий состав содержит, кроме минеральных масел (солярки, велосита и т.д.), гигроскопические вещества (глицерин), эмульгаторы (различные ПАВ) и антистатики. Для приготовления эмульсии используют котлы, оснащенные скоростными мешалками. Получаемые после многочасового перемешивания готовые эмульсии очень неустойчивы, срок их хранения определяется часами.

Современные требования к трибологическим, физико-химическим и токсико-экологическим свойствам препарационно-смазочных составов ставят задачу замены традиционных эмульсий жирового типа на препараты, готовые к применению при обычном растворении в воде.

В НПФ «Траверс» совместно с ФГУП ЦНИИЛКА разработан и испытан новый препарат, не содержащий минеральных масел, для эмульсирования льняного волокна различных типов. Он испытан в лабораторных и производственных условиях льнокомбината им. И.Д. Зворыкина с положительными результатами.

Преимущества применения нового препарата:

– сокращение расхода на химматериалы на 5-10%;

– простота приготовления;

– сокращение расхода электроэнергии;

– устранение образования масляных пятен на пряже и ткани.

ПРИМЕНЕНИЕ БИОПРЕПАРАТА НА ОСНОВЕ ЦЕЛЛЮЛАЗНОГО КОМПЛЕКСА ДЛЯ ОБЛАГОРАЖИВАНИЯ ЛЬНОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ

Л.А. Соколова, к.т.н. В.К. Переволоцкая

Центральный научно-исследовательский институт комплексной автоматизации легкой промышленности /г. Москва/

Текстильная промышленность является одним из основных источников загрязнения окружающей среды, в особенности сточных вод. Особую важность приобретает вопрос разработки новых технологий, направленных на улучшение качества изделий, повышение экологической чистоты готовой продукции и экологической безопасности производственного процесса. Одно из решений этой проблемы является внедрение биохимических технологий.

Благодаря селективному действию ферментов, в частности целлюлаз, возможно эффективное, направленное модифицирование поверхности текстильных материалов для получения эффектов мягчения, «биополировки». «Биополировкой» достигается сглаживание поверхности текстильного материала, удаление с нее пуха, ворсинок, микротрещин. В отличие от химических препаратов, биопрепараты экологически чистые, легко биологически разрушаемые.

В лабораторных условиях испытан биопрепарат на основе целлюлазного комплекса отечественного производства. Получены положительные результаты по мягкости обработанных льняных и полульняных тканей различных артикулов. Подобран оптимальный состав рабочего раствора, температура и время обработки.

Преимущества применения биопрепарата:

– щадящий режим обработки, Т <60°C, pH 5,0-5,5;

– сокращение расхода электроэнергии;

– легко биологически очищаемые сточные воды;

– эффект мягчения остается на ткани «пожизненно».

СОЗДАНИЕ БИОЛОГИЧЕСКИ АКТИВНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЛЬНА

к.т.н. В.Н. Галашина, к.т.н. Н.С. Дымникова, д.т.н. А.П. Морыганов

Институт химии растворов РАН /г. Иваново/

к.б.н. О.Ю. Кузнецов

Ивановская государственная медицинская академия/г. Иваново/

Придание специальных свойств продукции из льноволокон является важным фактором повышения ее конкурентной способности и продвижения на потребительском рынке. В связи с этим, разработка экономичных и эффективных приемов изготовления биологически активных льносодержащих материалов представляет несомненный научный и практический интерес.

Для выявления специфики воздействия природных волокон на бактериальные культуры проведена оценка микробной сорбции и бактериостатической активности льна и хлопка в зависимости от степени их очистки. Установлено, что изменение состава природных примесей в процессах жидкостной обработки волокон не оказывает существенного влияния на изменение их биологической активности.

Проведена сравнительная оценка сорбционной способности целлюлозных волокон, включая химически модифицированные, к антимикробным препаратам (АП). Показано, что изменением функционального состава целлюлозы можно в 3-5 раз ускорить поглощение препаратов волокнистым субстратом. Исследован процесс подавления жизнедеятельности микроорганизмов в зависимости от кинетики десорбции АП из волокна. Определен период пролонгированного действия и минимально необходимые концентрации десорбируемых препаратов, исключающие развитие бактериальных культур. Разработаны приемы формирования льносодержащих материалов медицинского назначения с регулируемым выходом АП.

Разработаны композиционные биоцидные препараты, Комбатекс-Л, Комбатекс-Н (композиции биологически активные для льна и нетканых материалов), обеспечивающие защиту льносодержащих материалов при их длительном контакте с микрофлорой. Оценка устойчивости к микробиологическому разрушению, проведенная в соответствии с ГОСТ 9.060, показала, что снижение разрывных нагрузок биозащищенных льняных и льносодержащих материалов не превышает 10-15 %. У необработанных материалов после аналогичного контакта с микрофлорой снижение достигает 90-95%.

СПЕЦИАЛИЗИРОВАННЫЕ ПОЛИФЕРМЕНТНЫЕ ПРЕПАРАТЫ ДЛЯ ПЕРЕРАБОТКИ ЛЬНЯНЫХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ

к.т.н. СВ. Алеева, О.В. Лепилова, к.х.н. Г.В. Чистякова, д.т.н. С.А. Кокшаров

Институт химии растворов РАН /г. Иваново/

Экспериментально подтверждены неоспоримые преимущества использования ферментативного катализа в процессах химической подготовки льняной ровницы к прядению, беления тканых полотен и их заключительной отделки. Для каждой стадии переработки текстильных материалов конкретизированы задачи ферментативной обработки и научно обоснован состав полиферментных препаратов, обеспечивающих эффективное воздействие на соответствующую группу примесей комплексного и элементарного льняных волокон.

Препарат «Полифан-МЛ» предназначен для ферментативно-пероксидного способа подготовки льняной ровницы. Его состав оптимизирован с учетом особенностей химического строения пектиновых примесей отечественных сортов льняного волокна и решаемых технологических задач дегуммирования поверхности и мацерации технического волокна без повреждения тонких срединных пластинок. Предлагаемый технологический режим позволяет повысить прядильную способность полупродукта при снижении на 25 % потерь массы волокна. В сравнении с применением импортных препаратов «Полифан-МЛ» обладает большей эффективностью при облагораживании отечественных сортов льна повышенной засоренности.

Препарат «Полифан Л» разработан для комплексного разрушения примесей и элементаризации волокна в структуре тканых полотен. При этом найдены эффективные методы делигнификации волокна за счет восстановительной деструкции полифенольных соединений под действием генерируемых в систему моносахаридов с максимальными редуцирующими свойствами. Комбинированное построение

биохимической технологии с использованием «Полифана-Л» позволит создать необходимые условия для протекания восстановительной деструкции лигнина на стадии ферментативной обработки и обеспечить интенсификацию его последующего окисления пероксидом водорода. Биохимический режим беления тканей заменяет применение хлорсодержащих отбеливателей.

Препарат «Ворсолен» содержит специализированный комплекс ферментов для деструкции клеящих веществ, заполняющих аморфные зоны клеточных стенок элементарного волокна. Биомеханическая технология расщепления части волокон на опорной поверхности обеспечивает формирование равномерного ворсового застила и снижение жесткости материала без существенного ухудшения разрывных характеристик ткани. Применение препарата снижает жесткость, повышает драпируемость полотен и позволяет получать уникальные для льняных тканей эффекты ворсовой фактуры «персиковая кожа» и «замшеподобный вид». Ворсовый застил в виде «персиковой кожи» рекомендуется использовать для отделки изнаночной стороны тканей костюмно-платьевого ассортимента и повышения комфортности, гигроскопичности одежды, устранения ощущения холодности поверхности, присущей льняным полотнам. Придание «замшеподобного вида» может быть использовано для отделки лицевой стороны тканей с высокой поверхностной плотностью для ассортимента верхней одежды. Новые виды отделки обеспечивают расширение художественного оформления льняных тканых полотен, повышение покупательского спроса и конкурентоспособности изделий из них.

УДК 677.02:677.825.41

ФЕРМЕНТАТИВНОЕ ОБЛАГОРАЖИВАНИЕ ЛЬНОСОДЕРЖАЩИХ ТКАНЕЙ

к.т.н. Н.М. Ефременко, В.В. Спесивова

Центральный научно-исследовательский институт по переработке штапельных волокон /г. Тверь/

Устойчивая тенденция роста потребительского спроса на смешанные ткани, содержащие в своем составе модифицированное льноволокно, наблюдается с момента их появления на рынке. Популярны ткани, в которых при отделке сохранена серо-серебристая окраска, присущая натуральному льну, но модой востребован и товар в отбеленном (особенно пестротканом исполнении) и гладкокрашеном или набивном виде.

В сфере создания соответствующих модным тенденциям, конкурентоспособных смешанных льносодержащих тканей, отличающихся высокой белизной и яркой и прочной окраской, приоритетной задачей является разработка экологически безопасных и экономичных технологических процессов подготовки, обеспечивающих освобождение модифицированного льноволокна от нецеллюлозных примесей и загрязнений. Успешно она может быть решена только на основе комплексной реализации достижений текстильной технологии, химии и биохимии.

Для широкого ассортимента смешанных льносодержащих тканей институтом подобраны рецептуры и параметры подготовительных операций (расшлихтовки, отварки, беления) с использованием выпускаемых отечественной промышленностью композиционных составов на основе смачивателей и ферментных препаратов.

Совместно с Тверским государственным университетом проводятся исследования, направленные на создание технологии облагораживания смешанных льносодержащих тканей с применением новых иммобилизованных форм ферментов, выделяемых из растительных отходов льна.

УДК 677.027

КОЛОРИРОВАНИЕ ЛЬНЯНЫХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ, ОБРАБОТАННЫХ ФЕРМЕНТАТИВНЫМИ ПРЕПАРАТАМИ

О.Ю. Погожих, д.т.н. Н.Е. Булушева

Московский государственный текстильный университет им. А. Н. Косыгина /г. Москва/

В настоящее время наиболее перспективным направлением в текстильной промышленности является использование ферментативных препаратов в отделке.

Ферментативные препараты по сравнению с химическими реагентами, используемые в отделке, «работают» в мягких условиях. Применение ферментов значительно снижает энергетические затраты. Технология их использования проста и доступна, не требует сложного аппаратурного оформления. Все эти достоинства говорят о большой экономической выгоде внедрения ферментативных препаратов в текстильной промышленности.

Подготовка льняных текстильных материалов, в свою очередь, требует огромных энергозатрат, использование небезопасных химических веществ. Жесткие условия проведения процесса подготовки льна могут привести, с одной стороны, к ухудшению экологии, а, с другой стороны, к повреждению ценного льняного материала при несоблюдении технологических норм.

Льняные материалы обладают рядом ценных свойств, что обеспечивает многообразные области его применения.

Разработанные технологии обработки ферментативными препаратами льняной ткани, обеспечивающие получение значения капиллярности на уровни 160 мм/час, при этом прочностные характеристики материала не ухудшаются. Для разработки технологий подготовки ткани использовались математические методы анализа.

Для колорирования льняной ткани использовались прямые светопрочные красители. Прямые красители дают полную гамму цветов и просты в применении. Полученные окраски льняной ткани, обработанной ферментативными препаратами, не уступает по своему качеству (яркости и насыщенности) окраски льняной ткани, обработанной по классической технологии.

УДК 677.027

РОЛЬ МЕТАЛЛОКОМПЛЕКСНЫХ СИСТЕМ В СОВМЕЩЕННОМ ПРОЦЕССЕ КРАШЕНИЯ И АППРЕТИРОВАНИЯ ТЕКСТИЛЬНЫХ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ

к.т.н. А.Е. Третьякова, AJB. Авдеев, д.т.н. ВЛЗ. Сафонов

Московский государственный текстильный университет им. А. Н. Косыгина /г. Москва/

Металлы играют значительную роль в отделке текстильных материалов из природных волокон. Они входят в состав как естественных, так и технологических примесей хлопковых и льняных волокон. Находясь в водопроводной воде, металлы хорошо поглощаются волокнистыми материалами в ходе технологических операций и промывки.

В крашении металлы применяются для обеспечения устойчивости и повышения прочностных показателей получаемой окраски к внешним физико-химическим воздействиям; в заключительной отделке ряд солей металлов (магний, алюминий, цинк) выступают в качестве катализаторов образования полимеров для придания малосминаемости и малоусадочности; участвуют в комплексообразовании в гидро – и олеофобной отделках. Как известно, металлы (серебро, медь, цинк) обладают бактерицидными свойствами, что позволяет их применять в биоцидной отделке. Кроме того, металлы нашли применение и в огнезащитной отделке текстильных материалов (бораты, фосфаты, силикаты, станнаты, вольфраматы и др., различные соли магния; соединения сурьмы и титана).

Следует заметить, что комплексоны, например ОЭДФ, слабо влияют на изменение, а, следовательно, уменьшение содержания щелочноземельных и переходных металлов на исходной ткани. Это позволило выдвинуть предположение, что различные координационно ненасыщенные металлы прочно сорбированы на поверхности волокон и могут выступать в качестве активных центров сорбции в дальнейших операциях отделочного процесса: крашении, печатании и заключительной отделке.

Управление содержанием, наличием металлов позволяет добиться результатов, обеспечивающих эффективность их использования.

Металлы представляют интерес как объект исследования в качестве соединения, обладающего массой возможностей с точки зрения комплексообразователей, веществ, способных образовывать огромное количество новых соединений различного строения и прочности как с красителем, так и с волокном. Помимо прочего, ионы металлов влияют на заряд волокна, то есть на его электрохимические свойства, структуру и жесткость воды.

На основании результатов разрабатываются различные рецептуры крашения целлюлозных волокон водорастворимыми красителями в присутствии комплексообразующих соединений.

Таким образом, «металлизация» процесса крашения позволяет улучшить колористические параметры окраски, повысить ее устойчивость к условиям эксплуатации, что особенно важно в случае прямых и гидролизованных активных красителей, которые, как известно, нестойки к стиркам. Можно обеспечить снижение затрат на расход дорогостоящих химических реагентов, в том числе красителей.

Использование ряда катионов металлов может существенно повысить накрашиваемость ткани из целлюлозных волокон прямыми и активными красителями на 30-40%.

Разработаны различные технологические процессы использования комплексонатов металлов, которые позволяют значительно улучшить колористические возможности красителей до 55%.

Разработаны комплексообразующие препараты, при помощи которых можно не только повысить накрашиваемость, но и совместить два процесса: крашение и заключительная отделка, например, малосминаемая. Нужно отметить, что предлагаемый процесс абсолютно безопасен с точки зрения бесформальдегидной отделки.

УДК 677.21.027.523.5

ИЗУЧЕНИЕ ВОЗМОЖНОСТИ ПЕЧАТАНИЯ АКТИВНЫМИ КРАСИТЕЛЯМИ ЦЕЛЛЮЛОЗНЫХ ТКАНЕЙ, АППРЕТИРОВАННЫХ ХИТОЗАНОМ

И.И. Клочкова, д.т.н. В.В. Сафонов

Московский государственный текстильный университет им. А.Н. Косыгина /г. Москва/

В настоящее время с учетом рыночных отношений и постоянной конкуренции на рынке сбыта между текстильными предприятиями все больше внимания уделяется качеству производимой продукции. Также остается актуальным применение экологически безопасных природных веществ при отделке текстильных материалов. К таким веществам относится хитозан – природный полимер, получаемый из полностью возобновляемого сырья (панцирей криля, крабов и др).

В данной работе представляло интерес изучить возможность печатания активными красителями целлюлозных тканей, аппретированных хитозаном. Целлюлозные ткани аппретировали растворами хитозана различных концентраций и высушивали, часть образцов подвергали дополнительной термообработке. Следующей стадией было печатание целлюлозных тканей активными красителями и промывка в растворе синтетического моющего средства. Исследование полученных образцов показало, что обработка хитозановым аппретом перед печатанием позволяет увеличить интенсивность окраски и четкость печатного рисунка, увеличить устойчивость окрасок к стирке и трению, повысить устойчивость ткани к смятию.

УДК 632.954:633.521

РОЛЬ СОРБЦИОНННЫХ СВОЙСТВ ПОВЕРХНОСТИ ВОЛОКНА ПРИ ПОЛУЧЕНИИ КАЧЕСТВЕННОЙ ЛЬНЯНОЙ ПРОДУКЦИИ

к.х.н. С.Н. Смарыгин, д.с-х.н. С.Л. Белопухов, к.х.н. И.В. Дайдакова

Московская сельскохозяйственная академия им. К.А. Тимирязева /г. Москва/

Для контроля качества получаемой продукции, особенно в текстильной промышленности, улучшения заданных параметров льняного продукта необходимо сочетать существующие методы с применением физико-химических методов анализа, дающих информацию о структуре и химическом составе поверхностных слоев, характере взаимодействия поверхности волокна с органическими слоями и с неорганическими реагентами. В настоящее время данная задача актуальна в отношении льна-долгунца, возделываемого в зонах промышленного загрязнения, особенно в отношении ионов тяжелых металлов, оказывающих токсическое воздействие на человеческий организм.

Перспективным направлением является исследование сорбционных свойств льняного волокна на разных этапах его технологической переработки при контакте с растворами неорганических соединений, например, солями тяжелых металлов, а также с органическими смесями, моделирующими взаимодействие льна-долгунца с органическими регуляторами роста, с компонентами защитно-стимулирующих комплексов. Было проведено исследование способности отдельных партий льняного очеса к сорбции воды, лимонной и янтарной кислот, хорошо растворимых в воде, молекулы которых содержат различные функциональные группы, способные к межмолекулярным индукционным и ион-дипольным взаимодействиям. Сравнение полученных данных по влагоемкости и изменению кислотности раствора при пропускании стандартных растворов органических кислот через ионообменную колонну с катионитом и льняным волокном показало способность поверхности льняного образца к ионному обмену и значительную сорбцию в отношении лимонной кислоты. Сорбционная способность лимонной кислоты выше почти в два раза по сравнению с янтарной кислотой, что находится в соответствии с соотношением молярных масс и распределением электронной плотности молекул этих соединений. Это свидетельствует о сильном взаимодействии поверхности волокна со всеми функциональными группами органических кислот, что позволяет моделировать поглощение компонентов защитно-стимулирующих комплексов льном-долгунцом. Было также исследовано взаимодействие поверхности льняного волокна с ионами тяжелых металлов на примере меди и свинца с применением ионного обмена и последующей фотоколориметрией для количественного анализа растворов солей меди и свинца. Полученные результаты сорбции ионов тяжелых металлов (в диапазоне концентраций растворов солей от 0,001 до 0,5 моль/л) являются пробными характеристиками качества волокна как условная удельная поверхность по отношению к отдельному сорбату.

СЕЛЬСКОЕ ХОЗЯЙСТВО И ПЕРВИЧНАЯ ПЕРЕРАБОТКА ЛЬНА

ПОВЫШЕНИЕ УРОЖАЙНОСТИ И КАЧЕСТВЕННЫХ ПОКАЗАТЕЛЕЙ ЛЬНА ПРИ ИСПОЛЬЗОВАНИИ ПЕРСПЕКТИВНЫХ ТЕХНОЛОГИЙ В СЕЛЬСКОМ ХОЗЯЙСТВЕ

Д.В. Белов, А.С. Зачесов, А.А. Уваров, Э.М.Славинский, к.т.н. С.А. Кочаров

Центральный научно-исследовательский институт комплексной автоматизации легкой промышленности /г. Москва/

В современной экономической ситуации добиться радикальных изменений в сельскохозяйственной части льняного комплекса, где в основном и закладывается качество продукции, невозможно без привлечения наукоемких технологий и разработок из других отраслей науки и техники. К ним относятся технологии, позволяющие целенаправленно влиять на физиологические процессы роста растений для повышения урожайности и улучшения их технологических характеристик, использующие, в частности, физиологически активные вещества в низких концентрациях, а также низкоэнергетические факторы (сверхслабые физические излучения), для управления живыми организмами и системами. Работы с применением такой технологии – обработки семян и посевов сигналом специальной формы (ССФ) – проводились в период 2000-2003 годов в хозяйствах Тверской, Псковской, Смоленской областей (посевные площади – сотни га).

Анализ обработанных результатов эксперимента позволил отметить следующее:

– урожайность поля, засеянного льном-долгунцом сорта «Могилевский» и подвергавшегося обработке ССФ повысилась по сравнению с необработанным полем на 14,9%.(по тресте);

– выход волокна из тресты, полученной с обработанного поля, выше контрольного на 17-36%;

– крепость волокна, полученного из тресты, собранной с обработанного поля, выше контрольного на 12,2%;

– качество льняной соломы и тресты повысилось на 1 сортономер;

– срок созревания сократился на 10-12 дней;

– ориентировочный экономический эффект превышает 3500 руб./га, в ценах 2003г. это приближенно 121долл.США/га;

– налицо улучшение качественных показателей тресты и волокна, что обусловливает дополнительный экономический эффект;

– урожайность по семенам у льна-межеумка повысилась на 51%;

– содержание волокнистых материалов в стеблях льна-межеумка увеличилось на 8%.

Показано, что ССФ может быть эффективен и в процессах переработки волокна (отварка и беление).

КОМПЛЕКСНАЯ ОЦЕНКА КАЧЕСТВА ЛЬНОУБОРОЧНОЙ ТЕХНИКИ

к.т.н. Д.Ф. Оробинский

Вологодская государственная молочнохозяйственная академия имени Н.В. Верещагина/г. Вологда/

В настоящее время оценка сельскохозяйственной техники осуществляется по следующим отдельным показателям:

производительности, коэффициентам технической и эксплуатационной надежности, коэффициенту технического обслуживания, энергоемкости и энергонасыщенности, металлоемкости процесса, удельного расхода топлива.

Однако эти отдельные показатели в полной мере не отражают качество предлагаемой системы машин, уровень НТП для возделывания, уборки и послеуборочной обработки льнопродукции.

Кроме вышеперечисленных показателей, считаем необходимым ввести понятие комплексного показателя качества машин (КПКМ), который можно выразить в общем виде:

КПКМ

= К0хК1хК2х...Кп,

(1)

где К0, К1

.. .Кп –

показатели качества работы

В сельскохозяйственном производстве сегодня наиболее сложной техникой принято считать комбайн. Комбайн (англ. corrmine) – это совокупность рабочих машин, одновременно выполняющих несколько различных операций.

Учитывая в перспективе более высокий уровень новых разработок учеными и конструкторами, внедрения этих разработок в сельскохозяйственное производство, предлагается ввести принципиально новый комплексный показатель оценки качества машин, системы машин или технологического процесса. Этот показатель должен отражать сложность новой машины (количество одновременно совершаемых операций), качественные показатели машины или системы машин, уровень технической и технологической надежности, комфортности и конкурентноспособность на международном рынке.

Для льноуборочного комбайна этот показатель можно представить выражением

КПКМ

= К0хК1,хК2хК3 ...К7хК8,

(2)

где К0 – количество заложенных в

машину патентов, изобретений;

К1 –

количество одновременно совершаемых

операций;

К2

– коэффициент качества теребления;

К3

– коэффициент качества очеса;

К4

– коэффициент отхода стеблей в путанину;

К5

– коэффициент потерь семян после прохода

комбайна;

К6

– коэффициент эксплуатационной надежности;

К7

~ коэффициент технологического

обслуживания;

К8

– коэффициент уровня комфортности.

Также считаем необходимым введение показателя комплексной величины потерь льнопродукции технологического процесса уборки льна КППЛ, включающий операции теребления, очес, оборачивание, подбор льнотресты в рулоны, сушку и переработку льновороха, очистку семян. Этот показатель можно представить в виде выражения:

КППЛ

= К2хК3хК4хК5х...

Кп (3)

где Кп

– показатель потерь льнопродукции при «п» операции.

Льнокомбайн совершает следующие операции: теребление, очес стеблей, транспортировку льновороха, расстил стеблей в ленту, т.е. четыре операции (K1=4).

Коэффициент качества теребления

К2 определяется отношением количества вытеребленных стеблей на 1 м2 к количеству выращенных, т.е. это показатель чистоты очеса.

Коэффициент качества очеса

К3 определяется количеством очесанных стеблей на 0,66 п.м. (при четырех рабочих секциях) к их общему количеству.

Коэффициент отхода стеблей в путанину

К4 определяют отношением количества стеблей на 0,66 п.м. ленты к количеству их на 1 м посева.

Коэффициент потерь семян после прихода льнокомбайна

К5 можно определить с достаточной для практики точностью отношением количества собранных семян, головок в ленте длиной 0,66 п.м. к количеству семян на 1 м посева.

Коэффициент уровня комфортности

К8 определяется показателями поддерживаемой температуры воздуха, наличием шума в допустимых пределах, наличием регулируемого сидения и т.д.

Для технологического оборудования, производящего продукцию, желательно ввести коэффициент качества производимой продукции в виде формулы:

Таким образом, внедрение системы комплексной оценки качества машин (КПКМ) и показателя комплексной величины потерь льнопродукции (КППЛ) в практику сельскохозяйственных товаропроизводителей позволит объективно оценить качество работы техники, технологического оборудования; разработать организационно-экономические мероприятия по внедрению этой системы.

Для ученых и конструкторов сельскохозяйственной техники данная система укажет на существующие конструктивные недоработки как отдельных машин, так и целого комплекса, что важно в условиях рыночных отношений и международной интеграции.

В связи с вхождением нашей страны в ВТО это становится актуальным, т.к. приходится конкурировать с лучшими зарубежными образцами техники и технологии.

РАЗРАБОТКА ТЕХНОЛОГИИ ПРОИЗВОДСТВА ЛЬНЯНОЙ ЦЕЛЛЮЛОЗЫ

к.х.н. А.А. Ильин, к.т.н. С.А. Кочаров

Центральный научно-исследовательский институт комплексной автоматизации легкой промышленности /г. Москва/

к.х.н. М.С. Беляева, СИ. Полухин

Центральный научно-исследовательский институт химии и механики /г. Москва/

Целлюлоза из волокна однолетних растений в России является единственной альтернативой хлопковой целлюлозе, ставшей импортным сырьем. В связи с этим в последнее время все большее внимание уделяется разработке технологических процессов выделения целлюлозы из лубяных волокон. Указанные работы проводились в рамках Федеральной целевой программы «Лен – в товары России», а в настоящее время – по заданиям заинтересованных ведомств. В результате проведенных исследований получены образцы целлюлозы, по своим характеристикам превосходящие древесную. Условия технологического процесса позволяют реализовывать его на оборудовании предприятий легкой промышленности.

УДК 676.1(088.8)

НОВАЯ КОНЦЕПЦИЯ РАЗВИТИЯ КВАЛИМЕТРИИ СТЕБЛЕВЫХ И ВОЛОКНИСТЫХ ЛЬНОМАТЕРИАЛОВ

д.т.н. Е.Л. Пашин

Всероссийский научно-исследовательский институт по переработке лубяных культур/г. Кострома/

В настоящее время действующие методы оценки качества льняного сырья (треста) и получаемого из нее волокна не отвечают требованиям современного состояния производства и переработки этой продукции.

Внедрение новых механизированных технологий уборки льна с поля, интенсивных способов переработки льноволокна на текстильных предприятиях привели к появлению новых видов дефектов стеблей и волокна, необходимости учета дополнительных требований к нему и т.п.

Кроме этого, существующие методы не достаточно адаптированы к возможным условиям их применения при предполагаемом вступлении России в ВТО.

Анализ существующих методов оценки качества льняной тресты, короткого и трепаного волокна показал, что при определении технологической ценности указанных продуктов не достаточно учитываются параметры неровноты важнейших свойств. Отсутствует оценка пороков сырья и волокна, возникающих от интенсификации взаимодействия льна с рабочими органами уборочных или перерабатываемых машин. Методы контроля свойств не имеют единой основы, требуют использования значительного количества приборов, сенсорной оценки, что существенно снижает объективность и качество конечных результатов анализа.

В этой связи возникла необходимость совершенствования существующих систем оценки качества льна на основе унификации методов контроля, ориентации на возможность прогнозирования конечных результатов переработки и использования продукции и повышение ее качества.

В соответствие с новой концепции квалиметрии продукции льна предложена новая унифицированная система оценки технологической ценности. Ее основой является единство показателей качества, используемых при прогнозировании количества и качества полезных продуктов от переработки тресты и оценки прядильной способности волокна.

Обоснован перечень показателей качества и возможные взаимосвязанные с ними косвенные признаки качества. Предложены алгоритмы идентификации продукции по параметру качества и приемы классировки. Особое внимание уделено универсальной системе контроля свойств с использование нового измерительного оборудования. Основным элементом этой системы является универсальный измерительный комплекс по оценке прядильных свойств волокна. Эффективность его функционирования обеспечена применением современных

информационных технологий.

В настоящее время в соответствии с предложенной концепцией разработаны новые методы оценки качества трепаного волокна и изменения в действующий стандарт на льняную стланцевую тресту.

УДК 677.021.151.2 (075.8)

ВЛИЯНИЕ ПЛЮЩЕНИЯ СТЕБЛЕЙ ЛЬНА НА ПРОЦЕСС СЛОЕУТОНЕНИЯ

Е.В. Трегубова

Всероссийский научно-исследовательский институт по переработке лубяных культур /г. Кострома/

Для равномерности вылежки льняной соломы по длине стебля на полях все чаще льнокомбайны оборудуются плющильными аппаратами различного конструктивного исполнения и все больший процент стланцевой льняной тресты поступает на льнозаводы в рулонах из проплющенной ленты. Плющение стеблей приводит к возрастанию сил связи между стеблями и приводит к спутанности слоя, прежде всего в комлевых и вершинных частях, что значительно снижает эффективность слоеутонения, который является начальной операцией механической обработки сланцевой тресты на льнозаводах.

Целью экспериментальных исследований было выявления влияния плющения стеблей льняной тресты на процесс слоеутонения. Для достижения этой цели была проведена лабораторная проверка по исследованию параметров слоя стеблей, не имеющих механических пороков и плющеных стеблей льна. Затем изучалось влияние прочеса на технологическую эффективность дальнейшей механической обработки плющеных стеблей. При этом эффективность работы слоеутоняющей машины марки ПЛ-1 оценивалась показателем пригодности слоя к обработке трепанием, который в значительной степени влияет на выход длинного волокна. На рис. показана величина показателя пригодности при разных вариантах подготовки слоя.

Рис. – Показатель пригодности тресты разной степени вылежки после слоеутонения от вариантов подготовки слоя (вариант 1 – стебли без механических пороков; вариант 2 – плющеные стебли; вариант 3 – плющеные стебли с прочесом)

Таким образом, плющение ленты стеблей льна влечет за собой снижении показателя пригодности слоя при слоеформирование.

Прочес плющеных стеблей льна, совмещенный с операцией слоеформирования, позволяет увеличить показатель пригодности с 0,9276 (без прочеса) до 0,9931 (с прочесом) на перележалой тресте. На недолежалой тресте изменения в показателе пригодности незначительные.

Параллелизация плющеных стеблей путем их прочеса перед слоеутонением на перележалом сырье позволяет увеличить расчетный выход длинного волокна примерно на 6%.

УДК 677.12.021

УСКОРЕНИЕ ПРОЦЕССА ПОЛУЧЕНИЯ СТЛАНЦЕВОЙ ЛЬНЯНОЙ ТРЕСТЫ

к.т.н. В.И. Савинова, Е.Н. Серова

Всероссийский научно-исследовательский институт по переработке лубяных культур /г. Кострома/

Известно, что внесение некоторых химических и азотосодержащих веществ позволяет активизировать пектолитические ферменты в процессе получения стланцевой льнотресты. Это обстоятельство использовали для интенсификации процесса получения стланцевой тресты.

Оценку эффективности препаратов, позволяющих ускорить процесс вылежки льнотресты, проводили в полевых условиях на лентах вытеребленного льна. Основным критерием эффективности используемого препарата был принят показатель отделяемости. При его значении 5 ед. треста считалась готовой для получения качественного волокна. Оценивали действие нескольких препаратов, отличающихся содержанием азота и других веществ и варианты нанесения исследуемых препаратов на стебли льна. На рисунке исследуемые варианты указаны арабскими цифрами (рис.).

Рис. – Значение показателя отделяемости волокна от древесины

В результате проведенных исследований установлено, что изучаемые варианты, отличающиеся дозой и схемой нанесения азотосодержащих препаратов на стебли льносоломы, сокращают процесс вылежки льнотресты в сравнении с контрольным вариантом в среднем на 12,5-25%. Кроме этого отмечено, что эффективность препаратов зависит от дозы, погодных условий и от схемы их нанесения на стебли.

УДК 677.11.620.1

МЯЛЬНО-ТРЕПАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ЛЬНЯНОЙ ТРЕСТЫ И ОПРЕДЕЛЕНИЯ ЕЕ КАЧЕСТВА

А.В. Безбабченко, д.т.н. Е.Л. Пашин

Всероссийский научно-исследовательский институт по переработке лубяных культур /г. Кострома/

Ю.Б. Полянский

СКБТМ/г. Кострома/

В настоящее время для оценки качества льняной тресты во время сдачи-приемки ее льнозаводами используется мяльно-трепальный станок СМТ-200М. Этот станок по своим технологическим и конструктивным особенностям, габаритным размерам и энергопотреблению уже не отвечает современным требованиям, которые предъявляются к новому технологическому оборудованию.

Разработан новый малогабаритный мяльно-трепальный станок для переработки льняной тресты. Станок выполнен в двух модификациях: в базовой – для оценки качества льняной тресты, и усовершенствованной – для получения трепаного льна в условиях малых хозяйств.

Принцип работы станка основан на взаимодействии мяльных вальцов с трестой и дальнейшего очищения сырца от костры путем трепания парой трепальных барабанов. Технологический процесс обработки льняной тресты аналогичен процессу обработки на станке СМТ-200М.

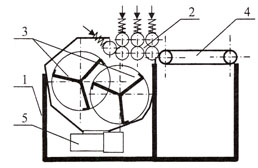

Станок состоит из рамы 1, на которой смонтированы узлы и механизмы, такие как мяльный узел 2, пары трехбильных трепальных барабанов 3, бесконечного ленточного транспортера 4 и вентилятора пневмотранспорта 5 (рис.).

Рис. Схема малогабаритного мяльно-трепального станка:

1 – рама;

2 – мялный узел;

3 – трехбильный трепальный барабан;

4 – ленточный транспортер;

5 – вентилятор.

Проведенные технологические испытания опытного образца мяльно-трепального станка, изготовленного в базовом варианте, показали, что выход длинного волокна из короткостебельной тресты составил 22-22%, длинностебельной – 22-24%. При испытании второго варианта с модернизированными трепальными барабанами выход волокна на том же сырье составил соответственно 23-25% и 25-27%. Закостренность волокна при испытаниях второго варианта станка не превышала стандартных норм. Увеличение выхода длинного волокна при использовании второго варианта станка обусловлено применением модернизированных трепальных барабанов.

Вновь разработанный мяльно-трепальный станок рекомендуется для использования при оценке качества льняной тресты по ГОСТ 24383-89 и получения трепаного волокна в условиях малых хозяйств.

УДК 667.1/2

СПОСОБ ОПРЕДЕЛЕНИЯ СТРУКТУРНЫХ ПАРАМЕТРОВ ЛЬНОТРЕСТЫ ДЛЯ ОЦЕНКИ ЕЕ КАЧЕСТВА

А.Е. Виноградова, д.т.н. Е.Л. Пашин

Всероссийский научно-исследовательский институт по переработке лубяных культур /г. Кострома/

При обработке льнотресты на станке СМТ-200М выявлено несоответствие выхода волокна по сравнению с результатами обработки на мяльно-трепальном агрегате (МТА). Для исключения указанного недостатка была предложена специальная система подготовки стеблей льнотресты перед обработкой на станке СМТ-200М, учитывающая среднюю длину стеблей и разброс по комлевым и вершинным концам.

Для определения этих структурных параметров предложен способ, основанный на учете толщины горсти. Для реализации этого способа был создан специальный измерительный прибор, позволяющий при пропуске горсти относительно валков фиксировать толщину горсти. После проведения измерения на основании совокупности высот горсти возможно получить продольный профиль сечений по длине горсти. Для определения средней массодлины стеблей в горсти необходимо рассчитать разность координат середин зон рассеивания комлей и вершин. Среднеквадратические отклонения (СКО) по вершинным и комлевым концам находят с использованием известного правила «трех сигм».

В результате разработки установлено, что расчетные значения средней длины стеблей и СКО по комлевым и вершинным концам с использованием нового метода статистически не значимо отличаются от фактических. Таким образом, предложенный метод может быть использован на практике при определении структурных параметров горсти в целях определения качества льняной тресты.

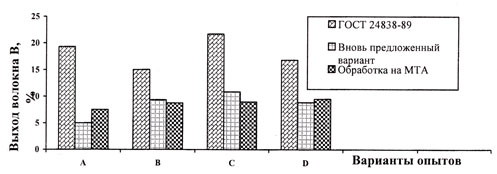

Была проведена проверка предложенной системы подготовки льнотресты перед обработкой на станке СМТ-200М с учетом структурных параметров горсти (определенных по вышеуказанному методу) в сравнении с применяемой в ГОСТ 24383-89. Результаты представлены на рисунке.

Рис. – Выход волокна на станке СМТ-200М для двух систем подготовки льнотресты в сравнении с обработкой на МТА

Анализ полученных результатов позволяет заключить, что вновь предложенный вариант подготовки тресты на станке СМТ-200М обеспечивает получение длинного волокна, выход которого сходен с результатами обработки на МТА.

УДК 677.021: 62-523

ОПТИМИЗАЦИЯ ПОЛОЖЕНИЯ СЛОЯ В ПРОЦЕССЕ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЛЬНОТРЕСТЫ

к.т.н. В.Г. Дроздов, к.т.н. Ю.В. Дроздов

Костромской государственный технологический университет /г. Кострома/

Разработка системы автоматического управления мяльно-трепальным агрегатом (МТА) позволяет оптимизировать процессы получения длинного волокна. При этом в качестве выходных параметров могут выступать такие показатели, как выход длинного волокна и его закостренность, в качестве управляющих воздействий – воздействия, позволяющие изменять режим работы МТА, а возмущающих – стохастически изменяющиеся свойства слоя, поступаемого на обработку в МТА. Так как МТА как объект управления является многопараметрической, нелинейной, распределенной системой, с трудно реализуемой обратной связью и плохо поддающийся представлению в виде классического объекта управления (из-за сложностей описания его математической модели), то его моделирование и управление режимами работы возможны только с применением ЭВМ. Следовательно, систему автоматического управления режимами работы МТА можно представить как пример цифровой системы со стохастически изменяющимися возмущающимися воздействиями.

Сложность процессов управления, обусловленных эффектами квантования, наличием непрерывных и дискретных элементов, приводит к качественно новым явлениям в поведении систем, для глубокого исследования которых требуется применение специальных методов анализа. При этом должен быть разработан алгоритм синтеза, реализованный затем на управляющей ЭВМ и предполагающий параметрическую идентификацию системы управления. Тем не менее, ответы на вопросы синтеза регуляторов и систем управления могут быть получены без привлечения сложных математических конструкций качественной теории нелинейных систем. Для этого может быть использована теория непрерывных случайных процессов. Статистические свойства совокупности параметров, рассматриваемые нами как входные воздействия на объект управления, характеризуются плотностями вероятностей их амплитуд, а также плотностями всевозможных совместных распределений. Любой случайный процесс можно представить в виде канонического разложения, где в качестве координатных функций канонического разложения могут быть взяты степенные полиномы или простейшие периодические функции. При этом коэффициенты канонического разложения будут так же случайными числами, характеризующиеся своими законами распределения, математическими ожиданиями и дисперсиями. Применяя статистические методы исследования, можно определить значимые и незначимые элементарные случайные процессы. Незначимые случайные процессы (элементарные функции высокого порядка или частоты) предлагается рассматривать как «шумы», значимые рассматривать как «полезный сигнал». При таком подходе в системе автоматического управления рекомендуется применять фильтры, которые позволили бы устранить «шумы», тем самым позволив существенно улучшить динамические свойства системы управления.

При синтезе системы автоматического управления режимами работы МТА была разработана система контроля таких параметров, как текущее положение слоя относительно зажимных транспортеров трепальной машины, средняя длина стеблей в слое и среднеквадратическое отклонение по вершиночным и комлевым концам. По этим параметрам слоя можно определять оптимальное положение слоя (ОПС) относительно зажимных транспортеров, то есть такое, при котором выход длинного волокна будет максимальным.

При автоматическом управлении положением слоя необходимо выявление «полезного сигнала» из ряда ОПС, не реагируя на высокочастотные «шумы». Для решения этой задачи использовался следующий алгоритм:

1. Показания, снимаемые с датчиков, усреднялись через время ?t2. Усреднение значений позволяет добиться большего соответствия закона распределения стеблей вершиночных и комлевых концов с нормальным законом, а также обеспечивает удаление высокочастотных помех. Для повышения стабильности измерения и отслеживания начала тенденций внутри усредняемого времени начало следующего усреднения начинать во время ?t2/n. Таким образом, каждое значение сигналов будет фигурировать в n усредненных значениях. Это позволит значительно увеличить количество исследуемых точек для лучшего выявления тенденции без уменьшения количества значений в одном усреднении. Наиболее близкий аналог – алгоритм усреднения с памятью равной n.

2. Для исключения незначительных колебаний ОПС около некоторого значения предлагается определить некоторую критическую область, внутри которой колебания ОПС будут носить случайный характер и подчиняться закону нормального распределения. Для построения этой критической области были использованы методы контроля качества (теория контрольных карт). Они позволяют наглядно отразить ход производственного процесса на диаграмме и поддерживают «статистически подконтрольное состояние» процесса или же приведение его в подконтрольное состояние.

Нами

была реализована карта средних значений (карта

«х»), в основе которой лежит статистический

метод проверки гипотезы Н0 о том, что

ряд ОПС распределен нормально с

математическим ожиданием μ=а и

дисперсией σ2 .

Гипотеза Н0 не отвергается, пока

значение ОПС, рассчитанное по усредненным n

индивидуальным значениям,

удовлетворяет неравенству:

где а – текущее значение положения слоя;

za – можно найти для заданного а путем решения уравнения:

![]()

Устанавливая критическую область для гипотезы

Н0, мы с вероятностью α

допускаем ошибку. Таким образом,

задаваясь α, определяем вероятность ошибки.

Графически это можно интерпретировать как верхней и нижней контрольной границей на основании формулы (1). И если на ОПС не выходит за заданные границы, то процесс стабилен и не требует вмешательства, выраженного в изменении текущего положения слоя.

Для оценки σ были проведены предварительные исследования реального распределения ОПС сырья, поступаемого на вход в МТА.

3. Для исключения аномальных выбросов за полученные контрольные границы предлагается учитывать тенденцию изменения входного сигнала. Если за последние m измерение доля выбросов превосходит m/2, то считается, что произошло изменения тенденции и необходимо осуществить перемещение положения слоя на новое значение, которое равно среднему этих m значений.

Таким образом, для создания цифровой системы управления положением слоя на входе в мяльно-трепальный агрегат необходимо предусмотреть высокочастотный фильтр в контуре автоматического контроля возмущающих воздействий, связанных с изменением структурных параметров слоя, и разработать алгоритм компенсирующих низкочастотных воздействий для оптимизации его положения относительно зажимных транспортеров трепальной машины.

УДК 677.051.

КОМПЛЕКС МОДЕЛЕЙ ДЛЯ ПРОГНОЗИРОВАНИЯ ВАЖНЕЙШИХ ПАРАМЕТРОВ И ХАРАКТЕРИСТИК ПРИ ТРЕПАНИИ ЛЬНА

Э.В. Новиков, д.т.н. Р.В. Корабельников

Костромской государственный технологический университет /г. Кострома/

Для анализа эффективности процесса трепания необходимо иметь математические модели, связывающие характеристики процесса трепания с характеристиками исходного сырья и параметрами обработки. К важным характеристикам трепания и в целом мяльно-трепальных агрегатов являются выход длинного волокна и массовая доля костры в нем. Кроме того, качество волокна во многом зависит от его длины. Из этого следует, что определение интенсивности изменения выхода длинного волокна, массовой доли костры и горстевой длины волокна является актуальным.

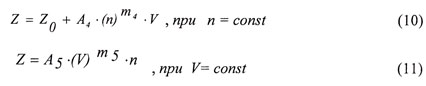

Разработан комплекс таких моделей для определения выхода длинного волокна (В) зависимости (1)-(3), массовой доли костры (Ск) зависимости (4) и (5) и горстевой длины (L) зависимости (6)-(9).

где Во, Ск0, L0

– начальные значения выхода длинного волокна, массовой доли костры и горстевои длины волокна, соответственно;

n – частота вращения рабочих органов;

V – скорость транспортирования обрабатываемого материала;

t – текущее время обработки волокна;

A1, А2, А3, m1, m2, m3, М1 М2, М3, к1,

к2, к3, к4 – эмпирические коэффициенты, учитывающие свойства обрабатываемого материала и особенности обработки;

Z – интенсивность изменения рассчитываемой характеристики (B, СК, и L) определяется по зависимостям (10) и (11):

где Z0 – начальное значение интенсивности изменения рассчитываемой характеристики;

А4, А5,

m4, m5 – эмпирические коэффициенты.

Эмпирические коэффициенты находятся экспериментально при обработке тресты различной степени вылежки, на различных параметрах обработки.

По экспериментальным данным получено уравнение регрессии, позволяющее рассчитывать длину трепаного льняного волокна при обработке тресты в агрегате АЛС-1 в зависимости от длины тресты в горсти и режимов обработки:

L = L0mp-0,23*V-9,9*р-0,07*n*р+

0,75*V*p (12)

где L0mp – длина тресты (горстевая длина стеблей), см;

V – скорость транспортирования обрабатываемого материала, м/мин;

n – частота вращения трепальных барабанов, мин(-1) ;

р – плотность загрузки тресты в мяльную машину, кг/м.

Комплекс моделей можно использовать для оперативного расчета характеристик процесса очистки льняного волокна в зависимости от скорости транспортирования материала, частоты вращения трепальных барабанов, характеристик исходного сырья и позволяют выбрать наиболее рациональные режимы обработки льнотресты, а также могут быть полезны при создании нового оборудования.

УДК 677.11:620. 1

НОВЫЙ ИНСТРУМЕНТАЛЬНЫЙ МЕТОД ОПРЕДЕЛЕНИЯ НОМЕРА ТРЕПАНОГО ЛЬНА

к.т.н. А.В. Куликов

Костромской государственный технологический университет /г. Кострома/

Е.В. Соболева

Всероссийский научно-исследовательский институт по переработке лубяных культур /г. Кострома/

Был предложен новый способ оценки качества трепаного льна, который заключается в том, что определение номера волокна проводится на основе применения специальных технических средств: чесального станка и стенда для определения комплекса свойств волокна. С их использованием определяются следующие показатели: горстевая длина волокна, его объемный вес и цвет, выход чесаного льноволокна, а также неровнота по этим показателям.

Для проверки предложенного метода были проведены испытания около 70 партий трепаного льна, произведенного в различных регионах России. Для каждой партии ее номер определялся тремя способами: методом органолептическои оценки, методом контрольного прочеса по ГОСТ 10330-76 и по новому предлагаемому методу. Контрольным способом проверки был выбран контрольный прочес.

При графическом представлении полученных результатов проверки подтверждается наличие хорошей сходимости результатов оценки по новому методу и контрольным прочесом (рис.).

Сходимость можно считать хорошей, т.к. это подтверждается высокими значениями коэффициентов детерминации (0,9646) и корреляции (0,982). Значения расчетного номера не выходят за пределы доверительных интервалов фактических значений номеров, определенных по методу контрольного прочеса. Это свидетельствует о том, что качество трепаного льна с различным сочетанием свойств по новому и существующему методам оценивается одинаково.

Рис. – Взаимосвязь номера волокна, определенного разными методами

УДК 667.001.7

ОПТИМИЗАЦИЯ ПРОЦЕССА ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ЛЬНЯНОГО ВОЛОКНА

к.т.н. С.Н. Разин,

Костромской государственный технологический университет /г. Кострома/

д.т.н. Е.Л. Пашин

Всероссийский НИИ по переработке лубяных культур /г. Кострома/

Сущность задачи, решаемой при оптимизации процесса, заключается в нахождении такого сочетания режимно-конструктивных параметров модификатора (частота вращения бильных барабанов – n, скорость подачи ленты – V, линейная плотность ленты – Т, расстояние от точки зажима ленты до плоскости движения бильных планок – Н), при котором модификация льняной ленты, содержащей волокно определенной группы цвета ГЦ, позволит получить заранее заданные параметры модифицированного льняного волокна (МЛВ) (линейная плотность волокна – ЛП, осветление – ОСВ, средняя длина волокна – L, процент содержания волокон пуховой группы – ПГ, эксцесс – Е). Для решения задачи был проведен эксперимент, результаты которого позволили получить уравнения регрессии, описывающие изменение параметров МЛВ в зависимости от сочетания режимно-конструктивных параметров модификатора.

В настоящее время, при наличии современных информационных технологий и технических средств вычисления появляются новые возможности, позволяющие эффективно решать задачи поиска оптимального решения. Так, например, возможно использование метода, основанного на анализе массива вариантов расчета с использованием стандартной функции RND, которая генерирует случайную величину, равномерно распределенную на заданном интервале. Количество вариантов расчета принималось равным

2-105. При каждом расчете режимно-конструктивные параметры устройства выбирались случайным образом из заданного интервала и по уравнениям регрессии определялись качественные параметры МЛВ.

Решением задачи является такой набор режимно-конструктивных параметров, при котором целевая функция становится минимальной.

Целевая функция (ЦФ) задавалась в виде:

УДК 677.051.

ИСПОЛЬЗОВАНИЕ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ В СУШИЛЬНЫХ МАШИНАХ ДЛЯ ЛЬНА

к.т.н. М.А. Синицина, к.т.н. Э.В. Новиков, А.В. Егоров, А.В. Бахарев

Костромской государственный технологический университет /г. Кострома/

Конвейерные паровые сушильные машины СКП различных модификаций для подсушки тресты и отходов трепания льна имеют ряд недостатков: большие габаритные размеры, высокая установочная мощность и теплопотребление, металлоемкие коридоры и высокая стоимость (от 1,5 до 4 млн. руб.).

Конструкция сушильных машин может быть существенно упрощена за счет использования одного или нескольких воздухораспределителей (раздаточных воздуховодов) с отверстиями в виде окон или щелей, с помощью которого подача сушильного агента будет максимально приближена к высушиваемому материалу. В этом случае теплый воздух приготовляется вне конструкции сушильной машины (например, в теплогенераторах, тепловентиляторах), и отпадает необходимость в установке многих (4 и более) рециркуляционных энергоемких вентиляторов, а также будут не нужны котельные для выработки пара. Теплогенераторы работают на твердых видах топлива, в основном, на отходах производства и в настоящее время успешно внедряются на промышленных предприятиях для сушки материалов или для воздушного отопления. Примером этого являются льнозаводы Смоленской и Ярославской областей.

В отрасли первичной обработки лубоволокнистых материалов (ПОЛВ) сушильные машины имеют длину от 10 до 22 м, поэтому подача воздуха на материал может быть выполнена с помощью одного воздуховода длиной 10-22 м или с помощью двух симметричных воздуховодов длиной по 5-10 м. Кроме того, должен быть решен вопрос о форме и размерах выпускающих отверстий (это непростая задача), обеспечивающих равномерную раздачу воздуха, что особенно важно для сушки материала. Нагретый воздух от теплогенератора через воздухораспределитель, установленный в сушильной машине подается в материал, после чего удаляется из сушилки с целью повторного использования в сушке или для отопления здания.

Исходя из вышеизложенного, КГТУ проводит работу по разработке эффективных конструкций воздухораспределителей и их оптимальному размещению по отношению к материалу. Она состоит из нескольких этапов:

1. Изучение способа подачи воздуха, характера распределения приточной струи и ее параметров при выходе из окон (отверстий) различной формы;

2. Определение размеров окон (отверстий) с целью обеспечения оптимальной скорости потока и охвата материала по всей его длине и ширине;

3. Изучение процесса сушки с использованием эффективно работающих распределителей;

4. Выдача предложений по совершенствованию конвейерных сушильных машин и разработке новых малозатратных устройств.

В результате проделанной работы отработанна методика определения параметров воздушной приточной струи, позволяющая исследовать различные воздухораспределители, определены рациональные формы сечений для выхода воздуха, их конструктивное исполнение и число окон по длине распределителя, получены зависимости для расчета оптимальной высоты установки воздуховода над материалом и т.д. Следующим этапом планируется изготовление воздухораспределителя и его испытание.

Применение воздухораспределителей с равномерной раздачей воздуха в конвективных сушилках позволит не только упростить конструкцию машин, но и в сочетании с теплогенераторами эффективно использовать льняную костру как топливо. На базе таких распределителей можно разрабатывать энергосберегающие машины, работа над которыми в настоящее время ведется.

ИЗУЧЕНИЕ ОСОБЕННОСТЕЙ СВОЙСТВ КОЗЬЕЙ ШЕРСТИ И СМЕСЕЙ ЕЕ С ЛЬНОМ

д.т.н. К.Э. Разумеев, Е.В. Карро

Научно-производственный комплекс «Центральный научно-исследовательский институт шерсти» /г. Москва/

Производство льносмесовой суконной и камвольной пряжи и тканей в шерстяной отрасли обеспечивает: расширение конкурентоспособного модного ассортимента тканей, особенно летних коллекций; создание группы модных льнохимических тканей шерстяного типа, выработанных на шерстяном оборудовании. Замена шерсти и химических волокон на лен существенно удешевляет ткань, при этом вложение льна обеспечивает им хорошие комфортные свойства. Оригинальные ткани получены из смесей льняных волокон и волокон из козьей шерсти.

Козья шерсть и козий пух являются одним из элементов сырьевой базы шерстяной промышленности РФ. В настоящее время козья шерсть и козий пух составляет около 10% от общего объема перерабатываемого натурального волокна.

Развитие козоводства играет важную роль в текстильной промышленности РФ. Состояние племенной работы в козоводстве РФ характеризуют данные о численности, породном и классовом составе, продуктивности, результатах производства и ряда других показателей. Эти сведения необходимы не только Министерству сельского хозяйства РФ, но и селекционным центрам и советам по породам, племенным хозяйствам, а также научно-исследовательским учебным институтам соответствующих профилей. Основные регионы производства козьей шерсти и козьего пуха: Оренбургская область, Волгоградская область, Республика Алтай, Республика Тыва.

Изучение физико-механических свойств козьей шерсти и козьего пуха является основным вопросом данной работы. Приводиться сравнительный анализ технологических свойств козьей шерсти и козьего пуха различных зон заготовок и времени чески. Сравнительный анализ физико-механических свойств козьего пуха проведен по таким регионам его производства как: Волгоградская область, Астраханская область, Республика Калмыкия.

Расширение переработки козьей шерсть и козьего пуха открывают большие перспективы для текстильных предприятий в использовании и изготовлении из него товаров народного потребления. Имеется опыт промышленной переработки данного вида сырья на ОАО «Троицкая камвольная фабрика» и Камвольно-прядильной фабрике им. М.И. Калинина ОАО КО «Октябрь».

Проведенные в НПК «ЦНИИШерсть» испытания по оценке технологических свойств, определили пух как ценное сырье, область применения которого может быть существенно расширена.

На базе НПК «ЦНИИШерсть» были проведены исследования технологических свойств козьего пуха. В качестве образца использовали пух (образцы пуха товарной массы) придонской породы разных зон заготовок: Волгоградская область (образец №1, №2, №3, №4), Астраханская область (образец №5) и Республики Калмыкия (образец №6). По содержанию доли пуховых волокон произведено определение периода чески пуха.

Исследованные показатели тонины и длины волокон позволили определить систему прядения (тонкогребенная). Прочность волокна по разрывной нагрузке пучком по ТУ должна быть не менее 8 сН/Текс. Испытываемые образцы имели минимальное значение -11,8 сН/Текс, что превышает норму на 65%. Эти данные характеризуют пух как прочное волокно. Процент удлинения одиночного волокна дает возможность оптимизировать и прогнозировать поведение сырья в процессе производства пряжи. Разрывное удлинение одиночного волокна составило не менее 40%, что для козьего пуха является хорошим показателем.

Процент вложения сырьевых компонентов в смесь регулируется числом сложений и линейной плотностью соединяемых лент. Для лучшего смешивания волокон в пряже рекомендуется введение дополнительного перехода ленточных машин до второго гребнечесания. Дальнейшая переработка смешанной ленты в ровницу и пряжу осуществляется по технологическим планам предприятий . Допускается производство пряжи без совместного гребнечесания козьей шерсти, химических волокон и льна.

Шерстяные ткани из содержащей лен и козью шерсть пряжи производятся как легкими разреженными, «сетчатыми», так и грубоватыми структурами типа холста. Льношерстяные ткани отличаются выразительной простотой, их оформление соответствует одной из основных тем моды «Новой естественности», заключающей в себе тенденцию к использованию одноцветного полотна с «льняной оптикой».

Таким образом, выполненное в работе определение соотношения основных составляющих козьего пуха, дает возможность подразделять пух по классам, а также определить период чески.

Степень засоренности растительными примесями и перхотью играет немаловажную роль в процессе переработки волокна на предприятиях текстильной промышленности.

Изученный козий пух обладает достаточно хорошей однородностью по тонине и длине.

По определению относительной разрывной нагрузки пучка волокон, пух характеризован как прочный.

Предприятиям текстильной промышленности (не только шерстяной подотрасли) рекомендуется использовать смеси с добавлением козьей шерсти и козьего пуха с учетом конкретной породы и региона производства, что позволит при смешивании с мериносовой шерстью

вырабаты вать из нее равномерную тонкую гладкую пряжу малой линейной плотности (22 текс и менее), а из этой пряжи – добротные легкие камвольные ткани.