После проверки на качество сливки фильтруют, взвешивают на весах и направляют в приемную ванну.

Пастеризация сливок

Из приемной ванны сливки самотеком поступают в пастеризатор 2. Сливки, получаемые на самом заводе, поступают в пастеризатор непосредственно по выходе из сепаратора. Опыты, проведенные нами в 1955 г. на заводе «Молочное», показали, что характерный вкус и аромат вологодского масла обеспечивается при кратковременной пастеризации сливок при температуре 98°, без применения выдержки. Вологодское масло, полученное из таких сливок, во всех опытах имело хороший и весьма хороший вкус и аромат. Средняя оценка масла по вкусу и аромату составила 46,5 балла.

При проведении опытов на Красносухонском маслозаводе одни и те же сливки пастеризовали при температуре 98° без выдержки и с выдержкой в течение 5 и 15 минут. Масло, полученное из сливок, пастеризованных без выдержки, в двух опытах из четырех имело недостаточно выраженный вкус и аромат. Средняя оценка его за вкус и аромат составила 43,5 балла. Масло, выработанное из сливок, подвергавшихся при пастеризации выдержке, во всех опытах имело хороший вкус и аромат. Оценка этого масла за вкус и аромат при 5-минутной выдержке сливок составила 45 баллов и при 15-минутной выдержке-45,5 балла.

Результаты этих опытов показывают, что при кратковременной пастеризации сливок не всегда достигается выраженный вкус и аромат масла. Они заметно усиливаются при непродолжительной (5 мин.) выдержке сливок при температуре пастеризации.

На Несвойском маслозаводе в порядке опыта вырабатывалось вологодское масло из сливок, пастеризованных при температуре 95 и 98° с выдержкой в промежуточном баке в течение 10 мин. Экспертиза показала, что масло, выработанное из сливок, пастеризованных при температуре 98°, во всех опытах имело хороший вкус и аромат. Оценка его за вкус и аромат составила 45 баллов. Масло, изготовленное из сливок, пастеризованных при 95°, в двух опытах имело хороший вкус и аромат и в одном – чистый, но недостаточно выраженный вкус и аромат. Средняя оценка этого масла составила 43,7 балла, или на 1,3 балла ниже.

Эти опыты показывают, что пастеризация сливок при температуре 98° придает маслу более выраженный вкус и аромат. На большинстве маслозаводов Вологодской области пастеризацию сливок для выработки вологодского масла производят при температуре 98°. Однако опыт работы некоторых маслозаводов показывает, что в летний период достаточная выраженность вкуса и аромата вологодского масла достигается при температуре пастеризации сливок 95–96°. Поэтому в инструкции указана температура пастеризации сливок 95–98°С. Если при кратковременной пастеризации сливок масло не приобретает выраженного вкуса и аромата, необходимо сливки после выхода из пастеризатора подвергнуть непродолжительной (5–10 мин.) выдержке в промежуточном баке 3.

Не следует производить длительную выдержку сливок, наши исследования показали, что выдержка сливок более 20 мин. ухудшает вкус и аромат масла. Это подтверждено также исследованиями проф. А. И. Чеботарева.

Опыт показывает, что лучший вкус и аромат вологодского масла достигается при однократной пастеризации сливок, когда она проводится только на заводе.

Получение высокожирных сливок

Из промежуточного бака горячие сливки (температурой около 95°) поступают самотеком через регулирующий кран в сепараторы 5 для высокожирных сливок. Сепараторы регулируют таким образом, чтобы в процессе сепарирования получались высокожирные сливки с содержанием влаги 12–14%. Недостающее количество влаги до стандартного (16%) добавляется при нормализации высокожирных сливок.

Опыты показали, что сепарирование сливок при высокой температуре не ухудшает вкус и аромат вологодского масла. При температуре сепарирования сливок 75, 85 и 95° выраженность вкуса и аромата продукта была одинаковой.

Чтобы обеспечить нормальную, устойчивую работу сепараторов, необходимо поддерживать постоянный приток сливок, так как в случае изменения притока наблюдаются колебания в составе высокожирных сливок и возникает опасность нарушения жировой эмульсии в момент снижения притока сливок. В результате разрушения жировой эмульсии, при получении чрезмерно высокой жирности сливок, происходит потеря адсорбционно-гидратных оболочек жировых шариков, осаждение их на стенках барабана и вытапливание жира. Это может ухудшить вкусовые качества и консистенцию масла. Опыт и наблюдения показывают, что нарушение жировой эмульсии и выделение при сепарировании сливок вытопленного жира часто происходит при применении многократной пастеризации сливок, при подсбивании, подмораживании и при высокой кислотности сливок.

Иногда высокожирные сливки в приемнике сепаратора или, падая с большой высоты в промежуточную ванну, захватывают много воздуха. Чтобы избежать этого, необходимо приемник сепаратора регулярно очищать от сливок, а направляющие лотков устанавливать так, чтобы сливки стекали по стенке ванны. Сепараторы в линии действуют обычно одновременно. Мойку их производят попеременно, не прерывая процесса производства. При отсутствии молокоочистителя продолжительность работы сепаратора без мойки не должна превышать 2 часов.

Нормализация высокожирных сливок

При получении высокожирных сливок возможны некоторые колебания в их составе. Поэтому для получения масла, стандартного по содержанию жира и воды, прибегают к нормализации высокожирных сливок. Для этого в линии имеются три ванны 6, которые поочередно заполняют до определенного уровня высокожирными сливками. Длительное хранение высокожирных сливок в ваннах вызывает нарушение технологического процесса, а также ухудшает вкус и аромат масла и его консистенцию. Поэтому их следует без задержки нормализовать и направлять в маслообразователь. Чтобы правильно нормализовать высокожирные сливки, необходимо определить их вес в ванне и содержание воды.

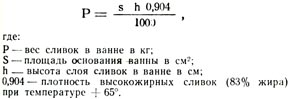

Вес высокожирных сливок в ванне можно определить по следующей формуле:

Так как прямоугольные баки и цилиндрические ванны, применяемые для нормализации сливок, имеют стандартные размеры, расчеты по определению веса сливок могут быть упрощены. Для этого необходимо знать вес сливок, приходящийся на 1 см высоты ванны, и произвести замер высоты уровня сливок от дна ванны в сантиметрах. Вес слоя сливок высотой в 1 см можно определить по приведенной выше формуле. Так, например, прямоугольная ванна для нормализации высокожирных сливок, входящая в комплект линии, имеет внутренние размеры 65X65 см, что составляет площадь основания ее 4425 см2.

Тогда вес сливок высотой в 1 см. для прямоугольной ванны будет:

P = (4225 - 1 - 0,0904)/1000 = 3,82 кг

Возьмем для расчета такой пример. Нам нужно определить вес сливок в прямоугольной ванне. Высота уровня сливок от дна ванны по замеру линейкой составила 57 см. Тогда вес сливок в ванне будет:

57 X 3,82 = 217,7 кг

Применяемые для нормализации высокожирных сливок цилиндрические ванны ВДП-300 имеют внутренний диаметр 80 см, что составляет площадь основания ванны 5024 см2. Согласно расчету вес слоя высокожирных сливок высотой в 1 см для такой ванны будет 4,54 кг.

Для облегчения расчетов нами составлена таблица (приложение 1), по которой можно определить вес высокожирных сливок. Проверка описанного метода определения веса сливок по замеру уровня их в ванне, проведенная на Красносухонском и Сидоровском маслозаводах, дала хорошие результаты. Этот метод применяют все маслозаводы Вологодского совнархоза.

После определения веса высокожирных сливок в ванне их тщательно перемешивают и отбирают пробу на содержание воды в сливках.

Для отбора пробы высокожирных сливок нами предложен специальный пробник, представляющий собой луженую трубку диаметром 20 мм и длиной 750 мм. Широкий диаметр пробника способствует более правильному отбору проб сливок. Перед отбором пробы в верхний конец трубки вставляется резиновая пробка с отверстием посредине для выхода воздуха при погружении трубки в сливки. Пробник погружается в сливки постепенно до дна ванны, чтобы в него попали все слои сливок. После погружения его отверстие в резиновой пробке закрывают и пробник быстро вынимают из ванны. Для анализа используют сливки, содержащиеся внутри трубки. Сливки с наружной поверхности пробника удаляют кольцом из пергамента.

Проверка показала, что применение пробника обеспечивает хорошую точность при определении содержания влаги в высокожирных сливках. На основании определения веса высокожирных сливок и результатов анализа на содержание влаги рассчитывается количество нормализатора, которое необходимо добавить к высокожирным сливкам, чтобы получить в смеси требуемое содержание воды.

При выработке сладкосливочного масла высокожирные сливки нормализуют пахтой, полученной в результате сепарирования сливок. При выработке вологодского масла, для усиления специфического вкуса и аромата, нами предложено высокожирные сливки нормализовать не пахтой, а специально отобранными высококачественными пастеризованными и охлажденными сливками, имеющими хорошо выраженный вкус и аромат пастеризации. Сливки, предназначенные для нормализации, пастеризуют при температуре 98° и быстро охлаждают до 5–6°.

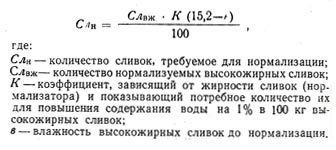

Необходимое количество сливок для нормализации высокожирных сливок определяют по формуле:

При жирности сливок 28, 29, 30, 31, 32, 33, 34 и 35% коэффициент К соответственно равен 1,98; 2,02; 2,06; 2,10; 2,14; 2,18; 2,22 и 2,27.

При определении значений коэффициента К содержание сомо в плазме сливок принято равным 9%.

Исходя из этого, содержание сомо и воды в сливках различной жирности будет следующим:

|

Жирность сливок в % |

28 |

29 |

30 |

31 |

|

Содержание сомо в % |

6,48 |

6,39 |

6,30 |

6,21 |

|

Содержание воды в % |

65,52 |

64,61 |

63,70 |

62,79 |

|

Жирность сливок в % |

32 |

33 |

34 |

35 |

|

Содержание сомо в % |

6,12 |

6,03 |

5,94 |

5,85 |

|

Содержание воды в °/с |

61,88 |

60,97 |

60,06 |

59,15 |

Для удобства в работе следует придерживаться одинаковой жирности сливок.

Пример. Слвж = 220, в = 14,0. Для нормализации высокожирных сливок имеются сливки с содержанием жира 30%.

Тогда количество сливок, требуемое для нормализации, будет:

![]()

Для упрощения расчетов нами разработаны таблицы (приложение 2), пользуясь ими, можно определить количество сливок, требуемых для нормализации, не прибегая к расчетам по формуле. Таблицы составлены на содержание воды в высокожирных сливках после нормализации 15,2%, а содержание воды в масле будет 15,8%. При определении влажности неохлажденных высокожирных сливок влага испаряется не полностью, поэтому и принимают в них более низкое содержание влаги. На каждом заводе следует уточнить это расхождение и добиваться влажности масла 15,8–15,9%.

Проверка описанного способа нормализации высокожирных сливок была проведена в мае 1958 г. на Красносухонском маслозаводе. Для этого одни и те же высокожирные сливки в одном опыте нормализовали специально отобранными сливками 30-процентной жирности, пастеризованными при 98° и охлажденными после пастеризации до 5–7°, и в другом опыте – пахтой, полученной от сепарирования сливок. Повторность опытов трехкратная.

Экспертиза показала, что вологодское масло, нормализованное сливками, во всех опытах обладает более выраженным специфическим вкусом и ароматом по сравнению с маслом, нормализованным пахтой. Средняя оценка масла, нормализованного сливками, составила по вкусу и аромату 46,3 балла и нормализованного пахтой – 44 балла, или на 2,3 балла ниже.

Консистенция масла во всех опытах была хорошей и оценивалась в 25 баллов. Содержание влаги в готовом масле, нормализованном сливками, соответствовало расчетному. Следовательно, приведенная выше формула для определения количества сливок, потребного для нормализации, обеспечивает необходимую точность.

По отзывам мастеров маслозаводов и экспертов баз, вологодское масло, нормализованное сливками, имеет хорошо выраженный вкус и аромат и более длительное время их сохраняет.

Предложенный нами способ нормализации высокожирных сливок используется предприятиями других совнархозов. По данным специалистов Татарского совнархоза, нормализация высокожирных сливок специально отобранными пастеризованными сливками заметно усиливает специфический вкус и аромат вологодского масла (Промышленно-экономический бюллетень № 10, 1960 г. Татарского СНХ).

Охлаждение высокожирных сливок и получение масла

Из ванн 6 нормализованные высокожирные сливки после тщательного перемешивания подаются насосом 7 в маслообразователь 8.

В маслообразователе сливки подвергаются интенсивному охлаждению и перемешиванию, под действием которых происходит отвердевание и кристаллизация жира, перемешивание кристаллов с жидким жиром, разрушение оболочек жировых шариков, дробление содержащейся в масле влаги на мельчайшие капли и, в конечном итоге, образуется необходимая структура и пластичная консистенция масла.

Руководитель лаборатории ЦНИИМС П. В. Никуличев на основании своих исследований считает, что получение масла из высокожирных сливок следует рассматривать как трехстадийный процесс.

При поступлении в нижний цилиндр маслообразователя высокожирные сливки имеют температуру около 65°. На первой стадии они интенсивно охлаждаются до начальной температуры кристаллизации глицеридов (22–23°) и сохраняют свойства эмульсии жира в плазме.

На второй стадии, под влиянием дальнейшего понижения температуры и механического воздействия, происходит деэмульгирование жировой фазы и кристаллизация глицеридов. Преобразование сливок в масло происходит в интервале температур 11–22°, что и осуществляется в основном во второй стадии процесса. На этой стадии продукт имеет прочную кристаллизационную структуру и крошливую консистенцию.

На третьей стадии происходит основная механическая обработка кристаллизующегося продукта, в результате чего образуется нужная структура масла и пластичная консистенция. Твердая и жидкая фракции жира перевешиваются, и кристаллы глицеридов распределяются равномерно и продукт, выходящий из аппарата, приобретает вновь текучесть.

В маслообразователе серийного выпуска первая стадия процесса осуществляется в нижнем цилиндре аппарата, а вторая и третья – в верхнем.

По данным П. В. Никуличева, для получения пластичной консистенции масла продолжительность обработки продукта в стадии кристаллизации жира должна составлять 150–200 сек., считая от начала кристаллизации глицеридов. Это достигается в аппаратах серийного выпуска при средней производительности около 250 кг в час. При недостаточной обработке масла процесс кристаллизации жира завершается по выходе масла из аппарата, без механического перемешивания, что приводит к образованию крупных кристаллов жира и прочной кристаллизационной структуры. Такое масло приобретает грубую, крошливую консистенцию.

Проф. Казанский рекомендует для улучшения консистенции масла в зимний период понижать температуру масла, выходящего из аппарата, приближая ее к низшей точке массовой кристаллизации жира (11–22°), и не допускать перегрузки маслообразователя.

Проф. М. М. Казанский, кандидат технических наук Г. В. Твердохлеб и др. на основании проведенных исследований пришли к выводу, что излишняя обработка масла может привести к отделению жидкой фракции жира, что вызывает проявление таких пороков консистенции, как мягкая, мажущаяся, сливкоподобная и термонеустойчивая. Они указывают, что в зависимости от состава молочного жира и его свойств режим переработки высокожирных сливок в масло следует варьировать как по температурным показателям, так и по интенсивности и длительности обработки.

В работах ВНИМИ (А. И. Титов, А. И. Желтаков, И. Н. Влодавец и др.) установлено, что для получения масла пластичной консистенции необходимо механическую обработку кристаллизующегося жира производить таким образом, чтобы добиться нужного соотношения между кристаллизационной и коагуляционной структурой готового продукта. Масло хорошей консистенции обладает признаками как кристаллизационной, так и коагуляционной структуры, причем признаки коагуляционной структуры должны преобладать.

Для получения такой структуры необходимо продолжительность и интенсивность перемешивания продукта в маслообразователе, в стадии кристаллизации жира, регулировать с учетом состава и свойств молочного жира.

Согласно технологической инструкции по производству сливочного масла поточным способом (1957 г.), разработанной ЦНИИМС, для получения масла с хорошей консистенцией в двухцилиндровом маслообразователе необходимо соблюдать следующий режим:

а) в нижнем цилиндре аппарата производится интенсивное охлаждение высокожирных сливок до стадии кристаллизации жира (20° и ниже);

б) в верхнем цилиндре аппарата продолжается охлаждение с таким расчетом, чтобы выходящее из маслообразователя масло имело в зимний период температуру 11 – 13° и в летний – 12–14°;

в) производительность аппарата в зимний период поддерживается 200–250 кг/час и в летний – 250–300 кг/час, при этом обеспечивается достаточная обработка продукта в маслообразователе.

Весной и осенью в производственный процесс вносят изменения в зависимости от местных условий и особенностей кормления коров.

Если консистенция масла получается излишне мягкой, то производительность маслообразователя повышают, но так, чтобы масло после выхода из аппарата имело нормальную консистенцию. Если консистенция масла получается грубой, крошливой, ломкой, производительность маслообразователя снижают и устанавливают более низкую температуру масла на выходе, что обеспечивает более длительную обработку масла в стадии кристаллизации жира.

Для определения производительности двухцилиндрового маслообразователя серийного выпуска можно пользоваться следующей таблицей:

|

Время наполнения

стандартного ящика маслом (минут) |

Производительность

маслообразователя (кг/час) |

|

4,0 |

384 |

|

4,5 |

340 |

|

5,0 |

306 |

|

5,5 |

278 |

|

6,0 |

255 |

|

6,5 |

235 |

|

7,0 |

219 |

|

7,5 |

204 |

|

8,0 |

192 |

В качестве хладоносителя для обоих цилиндров маслообразователя используется ледяная вода из фригатора с температурой 1–3° или рассол с температурой не ниже минус 5°. Применение хладагента с более высокой температурой снижает производительность аппарата, а с низкой температурой – ведет к образованию слоя застывшего масла на стенках цилиндров, ухудшению теплообмена и качества продукта, так как откидные уголковые ножи скользят по отвердевшему маслу, не снимая его. Количество хладоносителя, подаваемого в каждый цилиндр, регулируется так, чтобы разница температуры входящего и выходящего хладоносителя была в пределах 1–3°.

Работами ВНИИМС установлено, что более интенсивное охлаждение масла может быть обеспечено при использовании плоских ножей, расположенных против потока. При увеличении вязкости продукта они сильнее прижимаются к стенкам цилиндра, лучше снимают охлажденный слой и перемешивают масло.

Непременным условием выработки масла нормальной консистенцией является исправное техническое состояние поточной линии: подача высокожирных сливок под напором 0,8–1,5 атм., отсутствие подсоса воздуха на всасывающей линии сливок, вращение барабанов маслообразователя со скоростью 150 об/мин., плотное прилегание ножей к поверхности цилиндра.

Чтобы не допустить выработки масла с неудовлетворительной консистенцией, необходимо ее систематически проверять.

П. В. Никуличев (ЦНИИМС) для контроля консистенции масла на поточных линиях рекомендует определять при выходе его внешний вид, скорость застывания и нарастания температуры в ящике, а также проверять консистенцию масла пробой на срез. Хорошо обработанное масло при заполнении ящика легко растекается, имеет блестящую, глянцевитую поверхность. Взятая на лопатку проба масла, вытекающего из маслообразователя, должна застывать не менее 40 сек. Быстрое застывание указывает на недостаточную обработку масла. Плохо обработанное масло при выходе из маслообразователя быстро отвердевает, с трудом распределяется по ящику, образуя горку, поверхность масла тусклая. Если механическая обработка продукта была достаточной и массовая кристаллизация жира произошла в маслообразователе, то повышение температуры масла в ящике в результате скрытой теплоты кристаллизации не должно быть более 1,5–2°.

При освоении поточного производства вологодского масла на маслозаводах Вологодского совнархоза оно довольно часто имело мучнистую, а иногда крошливую консистенцию. Проверка показала, что причинами этого являлись неправильный режим охлаждения продукта и завышенная производительность маслообразователя при охлаждении цилиндров водой.

На некоторых маслозаводах неудовлетворительная обработка масла происходила из-за пробуксовки приводных ремней на шкивах, что иногда вызывало «замерзание» масла в цилиндрах маслообразователя, и их приходилось обогревать.

Причиной неудовлетворительной консистенции масла могло быть также применение некоторыми заводами многократной пастеризации сливок при высокой температуре 95–98° (пастеризация на сепараторных отделениях и повторная на заводе), так как такая пастеризация часто приводит к нарушению жировой эмульсии и выделению при сепарировании сливок вытопленного жира. Поэтому рекомендуется применять однократную пастеризацию сливок и производить ее только на заводе.

На тех маслозаводах, где при охлаждении цилиндров маслообразователя водой снижали производительность аппарата до 220– 250 кг/час, масло указанных пороков консистенции не имело.

Мастер Красносухонского маслозавода В. В. Большаков, в целях улучшения консистенции масла, без снижения производительности маслообразователя, применил дополнительное охлаждение высокожирных сливок в потоке до поступления их в маслообразователь. Трубопровод, по которому высокожирные сливки насосом подаются в маслообразователь, он заключил в охлаждающую рубашку и использовал для дополнительного охлаждения сливок воду, выходящую из цилиндров маслообразователя.

Для изучения режима работы маслообразователя при охлаждении цилиндров водой дополнительного охлаждения высокожирных сливок и с применением его нами были проведены опыты по выработке вологодского масла на Красносухонском маслозаводе в пастбищный период содержания скота и на Сидоровском – в стойловый. Результаты этих опытов приведены в таблице 8.

Таблица 8

|

Способ

выработки масла |

Производительность

маслообразователя, кг/час |

Температура

высокожирных сливок в ванне, в °С |

Температура

продукта на выходе, в °С |

Температура

воды, в °С |

Время

застывания масла, в сек. |

Оценка

консистенции масла |

|||

|

из первого

цилиндра |

из второго

цилиндра |

на входе в

верхний цилиндр |

на входе в

нижний цилиндр |

на выходе из

нижнего цилиндра |

|||||

|

Без

дополнительного охлаждения |

250 |

60 |

20 |

12-13 |

3-4 |

5-6 |

9-10 |

40-45 |

Хорошая |

|

275 |

60 |

22 |

13-14 |

3-4 |

5-6 |

10-11 |

20-30 |

Мучнистая |

|

|

300 |

60 |

24 |

14-15 |

3-4 |

5-6 |

10-11 |

10-15 |

Крошливая |

|

|

С

дополнительным охлаждением |

250 |

60 |

27 |

10-11 |

3-4 |

4-5 |

6-7 |

60-90 |

Хорошая |

|

275 |

60 |

18 |

11-12 |

3-4 |

4-5 |

6-7 |

60-75 |

То же |

|

|

300 |

60 |

19 |

12-14 |

3-4 |

4-5 |

6-7 |

45-60 |

То же |

|

|

325 |

60 |

20 |

13-14 |

3-4 |

4-5 |

6-8 |

35-45 |

В одном

опыте слабо мучнистая |

|

Из приведенных в таблице 8 данных видно, что для получения хорошей консистенции масла необходимо интенсивно охлаждать высокожирные сливки в нижнем цилиндре аппарата до температуры 17–20°, поддерживать температуру масла на выходе из аппарата в пределах 10–14° и производительность маслообразователя 250–300 кг/час. Такое охлаждение продукта легче достигается при дополнительном охлаждении высокожирных сливок. При дополнительном охлаждении высокожирных сливок расширяется зона кристаллизации жира и удлиняется обработка продукта в этой стадии.

На хорошую обработку масла при таком режиме показывает медленное отвердевание пробы масла после выхода из аппарата, составляющее 40–90 сек., и незначительное повышение температуры масла. Нарастание температуры масла в ящике через 10 мин. после выхода из аппарата не превышало 1°.

Наши опыты показали, что охлаждение цилиндров маслообразователя водой, температурой 3–4°, с применением дополнительного охлаждения высокожирных сливок, позволяет создать стабильный температурный режим процесса и устойчивую производительность маслообразователя за весь цикл его работы. При этом «замерзание» продукта в цилиндрах аппарата исключается. Практика показывает, что масло, полученное при такой обработке, имеет хорошую однородную консистенцию и высокую стойкость при хранении.

Дополнительное охлаждение высокожирных сливок перед подачей в маслообразователь широко используется на маслозаводах Вологодского совнархоза. Это позволило заводам улучшить консистенцию масла. Такие пороки вологодского масла, как ломкость и слоистость, в настоящее время не встречаются. Значительно реже отмечаются мучнистая и крошливая консистенция масла.

Опыты по уточнению режима работы маслообразователя в стойловый период содержания скота проводились нами на Сидоровском маслозаводе. Результаты этих опытов приведены в таблице 9.

Таблица 9

|

Производительность

маслообразователя в кг/час |

Температура

продукта в °С |

Температура

воды в °С |

Время

застывания масла в сек. |

Оценка

консистенции масла |

|||||

|

в нижнем

цилиндре |

В верхнем

цилиндре |

||||||||

|

на входе в

аппарат |

после

нижнего цилиндра |

на выходе из

аппарата |

на входе |

на выходе |

на входе |

на выходе |

|||

|

204 |

53-55 |

19 |

11-13 |

4 |

6 |

4 |

5 |

45-55 |

хорошая |

|

235 |

- |

20 |

11-13 |

4 |

6 |

4 |

5 |

40-50 |

то же |

|

255 |

- |

21-22 |

12-13 |

4 |

7 |

4 |

5 |

25-30 |

мучнистая |

|

278 |

- |

22-23 |

13-14 |

4 |

8 |

4 |

5 |

20-25 |

крошливая |

Как видно из таблицы, в стойловый период хорошая консистенция масла получается при охлаждении продукта в нижнем цилиндре аппарата до температуры не выше 20°, при производительности маслообразователя не выше 235 кг/час, и температуре продукта на выходе из аппарата 11–13°. Следовательно, для повышения производительности маслообразователя без ухудшения консистенции масла необходимо обеспечить более интенсивное охлаждение высокожирных сливок в нижнем цилиндре маслообразователя.

На основании результатов наших исследований и опыта работы заводов определены и рекомендованы промышленности следующие параметры технологического процесса при вы. работке вологодского масла на поточной линии с двухцилиндровым маслообразователем серийного выпуска, приведенные в таблице 10.

Таблица 10

|

Показатели |

Параметры технологического

процесса |

|

Жирность сливок, в % 30–32 |

30-32 |

|

Кислотность сливок до

пастеризации, в град. |

не выше 15 |

|

Температура пастеризации, в

°С 95–98 |

95-98 |

|

Продолжительность выдержки

сливок при пастеризации, в мин. |

5-10 |

|

Содержание влаги в

высокожирных сливках до нормализации в %

|

12-14 |

|

Температура продукта на

переходе между цилиндрами аппарата в °С |

Не выше 20 |

|

Температура масла на выходе

из аппарата в °С |

|

|

летом |

12-14 |

|

зимой |

11-13 |

|

Производительность

маслообразователя в кг/час |

|

|

летом |

250-300 |

|

зимой |

200-250 |

Исследования химического состава вологодского масла, выработанного на поточной линии на заводе «Молочное», показали, что оно характеризуется повышенным содержанием сомо (1,92%) и белка (0,79%), низким содержанием воздуха (0,12 мл/100 г) и весьма незначительной бактериальной обсемененностью (2,7 тыс. в 1 г).

СТОЙКОСТЬ ВОЛОГОДСКОГО МАСЛА

РАЗЛИЧНЫХ СПОСОБОВ ВЫРАБОТКИ

Масло является скоропортящимся продуктом. При длительном хранении в результате микробиологических, ферментативных и химических процессов в масле происходят существенные изменения, вызывающие нежелательные изменения вкуса и аромата. Характер и глубина этих изменений зависят от состава и свойств масла, а также от условий хранения.

При плюсовых температурах качество масла изменяется быстро, и эти изменения происходят, главным образом, вследствие микробиологических процессов – развития гнилостной и другой микрофлоры. Находящиеся в масле в растворенной форме углеводы и в коллоидном растворе белки легко доступны для микрофлоры. Некоторые микроорганизмы, находящиеся в масле, вызывают разложение жира.

При минусовых температурах хранения, когда развитие микроорганизмов фактически прекращается, изменение качества масла происходит в результате ферментативных и окислительных процессов. Кислород воздуха действует как окислитель жира и других составных частей масла и создает условия для развития микроорганизмов. Соли металлов (железа и меди), попавшие в масло, ускоряют окислительные процессы.

В стойкости масла играет важную роль его структура. При высокой степени дисперсности плазмы развитие микрофлоры крайне ограничено.

До последнего времени в литературе имелись лишь данные о стойкости вологодского масла, выработанного сбиванием сливок на маслоизготовителях периодического действия. Исследования кандидата технических наук В. И. Шершневой показали, что качество вологодского масла, выработанного обычным способом, через 20 дней хранения при плюсовой температуре (6–10°) резко снизилось. Масло перешло в первый сорт. При минусовой температуре хранения (–4, –12°) в течение 18,5 месяца оценка масла снизилась только на 1–2 балла, причем специфический аромат в масле сохранился.

Нами изучена стойкость вологодского масла, выработанного в вальцовом маслоизготовителе, в маслоизготовителе непрерывного действия и на поточной линии.

При изучении стойкости вологодского масла, образцы его хранили 3 месяца при плюсовой температуре (4–6°) и 9 месяцев при минусовой (–10, –12°). Предварительно, в течение двух дней, масло хранилось в маслохранилище завода. Масло оценивали по органолептическим показателям при закрытой экспертизе и подвергали химическому и микробиологическому исследованию непосредственно после изготовления, а затем в процессе хранения (через 1, 2 и 3 месяца при плюсовой температуре хранения и через 3, 6 и 9 месяцев – при минусовой).

Данные об изменении оценки вкуса и аромата масла при хранении приведены в таблице 11.

Таблица 11

|

Номер

варианта |

Характеристика

масла |

Оценка

вкуса и аромата масла (в баллах) |

||||||

|

перед

закладкой на хранение |

После

хранения при плюсовой температуре |

После

хранения при минусовой температуре |

||||||

|

1 |

2 |

3 |

3 |

6 |

9 |

|||

|

Масло, выработанное в вальцевом

маслоизготовителе, при различной

температуре пастеризации сливок: |

||||||||

|

Контрольное (К) - 95º с

выдержкой 15 мин. и опытное (0-2) - 98º с

выдержкой 15 мин. |

||||||||

|

I. |

К |

43,5 |

43,3 |

42,0 |

40,7 |

43,3 |

43,0 |

42,5 |

|

|

0-2 |

45,0 |

44,0 |

42,5 |

40,4 |

44,5 |

43,8 |

44,2 |

|

Масло, выработанное в вальцовом

маслоизготовителе, при различном режиме

физического созревания сливок: |

||||||||

|

Контрольное (К)

– длительное созревание при 6–8 опытное

(О) – кратковременное созревание при 2°. |

||||||||

|

II. |

К |

44,0 |

43,4 |

41,6 |

38,4 |

43,4 |

43,0 |

43,1 |

|

|

О |

45,2 |

44,5 |

42,8 |

40,5 |

44,0 |

44,0 |

44,2 |

|

Масло, выработанное в вальцовом

маслоизготовителе, с различной степенью

промывки водой: |

||||||||

|

Контрольное (К)

– количество промывной воды составляет

50% к весу сбиваемых сливок, опытное (0–1) 5%

к весу сливок и опытное (0–2) –

непромытое. |

||||||||

|

III. |

К |

45,2 |

44,5 |

42,8 |

40,5 |

44,5 |

44,0 |

44,2 |

|

|

0-1 |

46,4 |

44,3 |

41,5 |

39,2 |

46,0 |

45,5 |

45,5 |

|

|

0-2 |

46,8 |

45,0 |

42,0 |

39,8 |

46,5 |

46,0 |

46,0 |

|

Масло, выработанное в

маслоизготовителе непрерывного

действия |

||||||||

|

V. |

О |

47,0 |

46,3 |

45,0 |

43,7 |

47,0 |

47,0 |

46,5 |

|

Масло, выработанное на поточной линии |

||||||||

|

VI. |

О |

46,5 |

46,0 |

44,5 |

43,0 |

46,3 |

46,3 |

46,0 |

Из данных таблицы 11 видно, что при плюсовой температуре хранения качество масла, выработанного способом сбивания сливок в вальцовом маслоизготовителе, снижалось быстрее, чем выработанного в маслоизготовителе непрерывного действия и на поточной линии.

Вологодское масло обычной выработки при плюсовой температуре хранения существенно не изменялось лишь в течение первого месяца. При дальнейшем хранении качество его резко снижалось, а к концу хранения, во всех опытах, масло утратило специфический вкус и аромат и переведено в первый сорт. Промытое масло приобрело нечистый вкус, а непромытое – нечистый, салистый привкус.

В варианте III особенно значительно снизилось качество непромытого (0–2) и с ограниченной (промывкой (0–1) масла. Оценка масла за вкус с ограниченной промывкой (0–1) уменьшилась после 3 месяцев хранения на 7,2 балла, непромытого (0–2) – на 7,0 баллов и промытого контрольного (К) – на 4,7 балла.

Значительно меньше изменялось качество вологодского масла, выработанного на маслоизготовителе непрерывного действия (вариант V) и на поточной линии (вариант VI). Масло этих способов выработки оставалось до конца хранения высшим сортом и утратило только часть аромата. Оценка масла, выработанного на маслоизготовителе непрерывного действия, за вкус и аромат уменьшилась после трех месяцев хранения на 3,3 балла и выработанного на поточной линии – на 3,5 балла.

Наши опыты показали, что высокие вкусовые достоинства вологодского масла и, в частности, его специфический аромат устойчиво сохраняются при минусовой температуре хранения масла.

Особенно высокую стойкость имело вологодское масло, выработанное на поточной линии и на маслоизготовителе непрерывного действия, качество его за 9 месяцев хранения при минусовой температуре почти не изменилось. Оценка масла за вкус и аромат к концу хранения уменьшилась только на 0,5 балла.

Качество вологодского масла, выработанного в маслоизготовителе периодического действия, снизилось также незначительно и вызывалось частичной утратой специфического аромата.

Снижение балловой оценки этого масла за вкус и аромат после девятимесячного хранения при минусовой температуре было почти одинаковым и составляло в среднем от 0,8 до 1,0 балла.

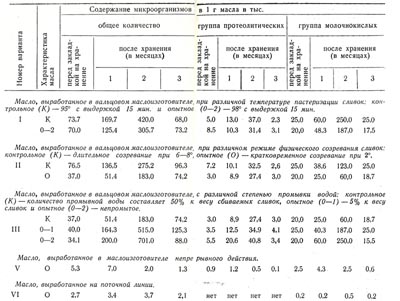

Изменение микрофлоры в процессе хранения (масла при плюсовой температуре показано в таблице 12.

Таблица 12

Из данных таблицы 12 видно, что общий объем микрофлоры вологодского масла, выработанного на поточной линии в процессе хранения при плюсовой температуре, нарастает незначительно и замедленным темпом. Максимальное количество бактерий в 1 г масла составляет несколько тысяч. После двухмесячного хранения масла микрофлора вымирает. Развитие молочнокислых бактерий дает аналогичную картину, а протеолитические бактерии как в свежем масле, так и в процессе его хранения отсутствовали.

Исследования показали, что вологодское масло поточной выработки обладает не только высокой стойкостью при хранении, но и устойчивостью против плесневения. Плесени на поверхности масла за время хранения обнаружено не было.

В вологодском масле, выработанном на маслоизготовителе непрерывного действия, развитие микроорганизмов также протекало медленно и не достигало высоких показателей. Плесени на поверхности масла за время его хранения не было.

Более интенсивно микробиологические процессы протекали в масле, выработанном в вальцовом маслоизготовителе. Особенно бурно микрофлора развивалась в непромытом (0–2) и с ограниченной промывкой (0–1) масле (вариант III). Средняя величина максимального развития бактерий в 1 г непромытого масла составила 701 тыс. и с ограниченной промывкой – 515 тыс. бактерий. Несколько медленнее развивалась микрофлора в промытом, в соответствии с инструкцией, контрольном (К) масле (вариант III).

В варианте II меньшее развитие микрофлоры было в опытном (О) масле, выработанном из сливок с кратковременным физическим созреванием.

Масло обычной выработки во всех опытах оказалось неустойчивым против плесневения. После месячного хранения при плюсовой температуре на поверхности образцов масла были обнаружены единичные колонии плесени. По мере дальнейшего хранения масла наблюдалось увеличение и разрастание их.

Физико-химические изменения в масле, в процессе хранения, были незначительными, особенно в масле поточного производства (таблица 13).

Таблица 13

|

Объект исследования |

Кислотность в градусах |

Аминный азот плазмы в град. |

рН плазмы |

Окислительно-восстановительный

потенциал плазмы в милливольтах |

||

|

масла |

жира |

плазмы |

||||

|

Свежее масло поточной

выработки |

2,43 |

1,97 |

19,7 |

18,5 |

6,36 |

298 |

|

После хранения при плюсовой

температуре в течение: |

|

|

|

|

|

|

|

1

месяца |

2,42 |

1,95 |

19,4 |

18,3 |

6,39 |

302 |

|

2 месяцев |

2,50 |

2,04 |

20,1 |

19,0 |

6,31 |

315 |

|

3 месяцев |

2,71 |

2,13 |

20,5 |

18,7 |

6,27 |

339 |

|

После хранения при

минусовой температуре в течение: |

|

|

|

|

|

|

|

3 месяцев |

2,40 |

2,00 |

19,1 |

18,2 |

6,33 |

304 |

|

6 месяцев |

2,45 |

1,95 |

19,5 |

18,4 |

6,26 |

312 |

|

9 месяцев |

2,54 |

2,04 |

19,8 |

18,0 |

5,30 |

319 |

Продолжение таблицы 13

|

Объект

исследования |

Перекисное

число в мл 0,01H

раствора Na2S2O3 |

Константы

жира |

Содержание

воздуха в мл. 100 г. масла |

Содержание

С2 и СО2 в воздухе в % |

||

|

Йодное

число |

Число

Рейхерта-Мейссля |

О2 |

СО2 |

|||

|

Свежее масло поточной

выработки |

0,074 |

35,40 |

25,31 |

0,12 |

18,85 |

0,96 |

|

После хранения при плюсовой

температуре в течение: |

|

|

|

|

|

|

|

1 месяца |

0,093 |

35,51 |

- |

0,17 |

19,30 |

0,92 |

|

2 месяцев |

0,128 |

35,32 |

- |

0,08 |

18,63 |

1,06 |

|

3 месяцев |

0,169 |

34,83 |

25,44 |

0,04 |

16,80 |

1,15 |

|

После хранения при

минусовой температуре в течение: |

|

|

|

|

|

|

|

3 месяцев |

0,107 |

35,30 |

- |

0,10 |

19,60 |

0,87 |

|

6 месяцев |

0,120 |

35,17 |

- |

0,15 |

18,25 |

0,93 |

|

9 месяцев |

0,158 |

35,04 |

25,27 |

0,08 |

18,36 |

1,03 |

Из приведенных в таблице 13 данных видно, что окислительные процессы в масле протекали более интенсивно при плюсовой температуре хранения. После трехмесячного хранения при этих условиях кислотность жира возросла на 0,16 град., кислотность плазмы на 0,8 град, и рН плазмы снизилась на 0,09.

При минусовой температуре эти показатели практически не изменились. Аминный азот плазмы оставался без изменения при обоих режимах хранения масла.

Нарастание перекисей, повышение окислительно-восстановительного потенциала масла, убыль кислорода в газовой фазе масла и некоторое снижение йодных чисел было более значительным при плюсовой температуре хранения масла.

Результаты проведенных исследований доказывают, что вологодское масло поточного производства обладает большей стойкостью, чем выработанное в вальцовом маслоизготовителе.

Повышенная стойкость вологодского масла поточного производства объясняется незначительной бактериальной обсемененностью, отсутствием гнилостной микрофлоры, а также тем, что при мелком диспергировании в нем влаги микробиологические процессы протекают менее интенсивно.

Быстрое снижение качества вологодского масла обычной выработки вызывалось главным образом интенсивным развитием микробиологических процессов.

При минусовой температуре вологодское масло хорошо сохраняет специфический вкус и аромат. Особенно высокую стойкость имело масло поточной выработки. За 9 месяцев хранения при минусовой температуре оно почти не изменилось. Балловая оценка за вкус и аромат масла к концу хранения снизилась только на 0,5 балла.

Такой же высокой стойкостью обладало масло, выработанное на маслоизготовителе непрерывного действия.

Кандидат технических наук О. Г. Котова при изучении стойкости вологодского масла, выработанного поточным способом по временной инструкции, в 1959 г. установила, что сохранение вкуса и выраженности аромата вологодского масла находится в неразрывной связи с бактериальной обсемененностью масла: чем меньше первоначальная бактериальность масла, тем дольше сохраняется аромат вологодского масла, особенно в условиях положительных температур хранения.

Исследовалось вологодское масло, выработанное на Красносухонском, Майском и Высоковском заводах. Особенно высокой стойкостью обладало масло Красносухонского маслозавода. После шести месяцев хранения в заводском маслохранилище оно было признано экспертной комиссией вологодским и оценено высшим сортом.

В условиях комнатных температур отмечается быстрое снижение качества масла, только отдельные образцы масла Красносухонского завода после 30 дней хранения были оценены вологодским. Специфический вкус и аромат вологодского масла хорошо сохранялся при минусовой температуре.

Наши исследования показали, что при минусовой температуре хранения масла развитие микрофлоры в нем прекращается, а химические процессы замедляются. В этих условиях лучше проявляются защитные действия высококачественной плазмы масла, что и обуславливает медленное изменение качества масла. Следовательно, для предохранения масла от порчи необходимо сразу после выработки его быстро охлаждать и последующее хранение производить при минусовой температуре.

ОПЫТ РАБОТЫ ПЕРЕДОВЫХ МАСТЕРОВ-МАСЛОДЕЛОВ

На многих маслозаводах Вологодской области работают замечательные мастера-маслоделы, которые прославились своим мастерством, внесли новое в технологию производства вологодского масла и на протяжении многих лет выпускают продукцию отличного качества.

Первыми в Советском Союзе наши маслоделы освоили выработку вологодского масла поточным способом. В настоящее время по новой технологии его вырабатывают 30 маслозаводов Вологодского совнархоза. Многие мастера в совершенстве овладели новой технологией, значительно увеличили выработку вологодского масла, улучшили его качество и снизили себестоимость.

Высокого мастерства достигла мастер Кирилловского маслозавода коммунист М. Н. Красильникова. Бригаде, в которой она трудится, присвоено звание коммунистической. Мастер Красильникова умеет вырабатывать отличное вологодское масло на любом оборудовании. В течение ряда лет она вырабатывала его в обычном маслоизготовителе и в маслоизготовителе непрерывного действия, а с мая 1960 года – на поточной линии. Большой опыт помог мастеру быстро освоить новую технологию и добиться высоких показателей в работе.

В 1960 т. на поточной линии выработано 100 тонн вологодского масла, при плане 40 тонн, все оно изготовлено высшим сортом. Себестоимость 1 центнера масла в 1960 г. составила 220 руб. при плане 225 руб. и фактической себестоимости в 1959 г. – 224 р. 80 кол. План по производительности труда выполнен на 103,6%. Выработка продукции на одного работающего составила 11 тыс. руб. В течение года получено накоплений 43,5 тыс. руб. (в новом масштабе цен).

Весь процесс изготовления вологодского масла М. Н. Красильникова ведет в соответствии с технологической инструкцией, уточняя некоторые операции на основе своего богатейшего опыта.

Большую заботу проявляет мастер о качестве поступающих на завод молока и сливок. Коллектив завода организует свою работу в тесном содружестве с животноводами колхозов и совхозов. Посещая молочные фермы, маслоделы помогают дояркам навести порядок и санитарную культуру на фермах, проводят массово-разъяснительную работу, добиваясь улучшения качества молока, требуя, чтобы оно поступало на завод свежим и не имело каких-либо посторонних привкусов и запахов. На заводе установлен строгий порядок. Молоко проверяют на вкус и запах, определяют его жирность, кислотность и механическую загрязненность. Проварку качества быстро и умело проводят старший лаборант завода М. И. Синицина и лаборант В. М. Голоушина. Если молоко имеет кормовой привкус или оно недостаточно свежее, на выработку вологодского масла его не используют, а перерабатывают отдельно. При этом мастер старается найти причину снижения качества молока и устранить ее.

Такому же контролю подвергаются сливки, поступающие на завод от сепараторных отделений. Мастер требует, чтобы сливки поступали непастеризованные и были хорошо охлаждены. Более половины сливок вывозится с сепараторных отделений автотранспортом. Транспортировку сливок производят рано утром, чтобы они не нагревались. В оценке качества сливок, поступивших на завод, и их сортировке М. Н. Красильникова принимает личное участие.

В результате коллектив добился, что предприятие обеспечивается молоком и сливками хорошего качества и строго по графику. В 1960 году на завод поступило 70% молока кислотностью до 18°Т и 85% сливок первого сорта. Сепараторщики Холина, Макарова и Соколова все сливки сдали на завод первым сортом.

Жирность сливок, используемых для выработки вологодского масла, в среднем составляла летом 32% и зимой – 30%. Сливки пастеризуются при температуре 97–98°. После выхода из пастеризатора они поступают в ванну емкостью 250 л. Время пребывания сливок в ванне составляет около 15 мин. Эту ответственную операцию выполняет аппаратчица А. А. Рябинина. Сепараторы высокожирных сливок работают без остановки 2 часа. Жирность пахты составляет 0,4–0,5 %.

Содержание влаги в высокожирных сливках колеблется в пределах 13,8–14,2%. Высокожирные сливки нормализуются специально отобранными высококачественными сливками, пастеризованными при температуре 98–99° С и сразу же охлажденными на охладителе до 4°С.

По наблюдениям мастера, при такой нормализации высокожирных сливок улучшается вкус и аромат масла.

Режим работы маслообразователя следующий. Производительность маслообразователя, в зависимости от состава жира, составляет 220–270 кг/час, температура масла на выходе из аппарата поддерживается летом 10–12°С и зимой – 8–9°С. Охлаждение продукта в маслообразователе производится путем последовательной подачи хладагента в обе его секции. В качестве хладагента в летний период служит рассол температурой минус 1–2°С и зимой вода температурой 2°С. До поступления в маслообразователь сливки подвергаются дополнительному охлаждению в потоке выходящей из маслообразователя водой. Содержание влаги в масле в среднем за год составило 15,75%. Расход молока базисной жирности на 1 кг масла равен 22,48 кг при плане 22,54 кг.

М. Н. Красильникова добилась того, что все члены бригады хорошо изучили оборудование и могут заменять друг друга.

Вопросы качества продукции на Кирилловском маслозаводе находятся в центре внимания на всех стадиях технологического процесса. Тщательно моются и дезинфицируются аппаратура, трубопроводы, в цехах своевременно проводится побелка.

За многолетний замечательный труд мастер М. Н. Красильникова награждена медалями: «За трудовое отличие», «За доблестный труд в Великой Отечественной войне 1941 – 1945 гг.» и значком «Отличник социалистического соревнования». В 1960 году М. Н. Красильникова награждена бронзовой медалью Выставки достижений народного хозяйства СССР и ценным подарком. Бригада коммунистического труда, возглавляемая мастером М. Н. Красильниковой, является участником ВДНХ и в 1961 г.

М. Н. Красильникова является не только передовой производственницей, но и хорошей общественницей. Она депутат районного Совета депутатов трудящихся, член районного комитета КПСС, несколько лет подряд коммунисты предприятия избирают ее секретарем первичной партийной организации.

Коллектив Кирилловского маслозавода поставил задачу: выполнить годовой план производства молочных продуктов к открытию XXII съезда КПСС.

Хорошо освоила лоточный способ производства вологодского масла мастер Волокославинского маслозавода Кирилловского головного маслозавода Ф. А. Кузьмина. Она одна из первых в области, еще в 1956 г., освоила новую технологию и несколько лет подряд выпускает масло высшим сортом.

Годовое задание по выработке вологодского масла перевыполнено в 1960 г. в 2,2 раза. Высокие показатели в работе достигнуты благодаря улучшению качества молока и сливок, поступающих на завод, строгого соблюдения технологической инструкции и санитарного режима на всех стадиях технологического процесса.

На всех сепараторных отделениях сливки охлаждают сразу после выхода из сепаратора, а затем до более низкой температуры в бассейнах. На завод они поступают хорошо охлажденными. Сливки, полученные на заводе, и поступившие от сепараторных отделений, пастеризуют при температуре 97–98° с выдержкой в промежуточном баке 5–7 мин. Нормализацию высокожирных сливок по содержанию влаги производят высококачественными пастеризованными сливками. Для охлаждения цилиндров маслообразователя применяется вода температурой 3–5° в летний период и 2–3° – в зимний. Вода поступает последовательно в оба цилиндра маслообразователя – сначала в верхний, затем в нижний.

Мастер на практике убедилась, что при работе на двухцилиндровом маслообразователе с уголковыми ножами хорошая консистенция масла получается в летний период при производительности аппарата не более 250 кг/час и температуре масла на выходе 12–13° и в зимний – при производительности не более 220 кг/час и температуре масла на выходе 10–11°. Свой опыт мастер Кузьмина передает маслоделам других районов. В этом году она выезжала на Нюксенский маслозавод.

Больших успехов в производстве вологодского масла на поточной линии достиг мастер Красносухонского маслозавода коммунист В. В. Большаков. Поточная линия на заводе установлена в 1957 г. Мастер Большаков в короткий срок сумел овладеть новой технологией и в первый год работы на поточной линии выполнил установленное задание по выработке вологодского масла на 150%.

В. В. Большаков первым перешел на выработку вологодского масла из сливок повышенной жирности (32–35%), организовал однократную пастеризацию сливок на заводе и освоил для усиления аромата масла нормализацию высокожирных сливок специально отобранными пастеризованными сливками.

На заводе организована трехкратная приемка молока с тем, чтобы оно не задерживалось на фермах колхозов и совхозов, а сразу же направлялось на завод для переработки. Благодаря этому 85% его поступило кислотностью до 18°Т.

Сливки на заводе пастеризуют при температуре 98°, после выхода из пастеризатора их направляют в промежуточную ванну емкостью 250 л, установленную вместо промежуточного бачка емкостью 100 л. За время наполнения ванны сливки получают 10-минутную выдержку. Процесс пастеризации и сепарирование сливок идет одновременно. Сепараторы отрегулированы с расчетом получения высокожирных сливок влажностью 12–14%,

В. В. Большаков следит за тем, чтобы высокожирные сливки меньше задерживались в ваннах для нормализации. После того, как первая ванна будет наполнена высокожирными сливками, их сразу же нормализуют. Вес сливок при нормализации определяется по замеру уровня их в ванне, а проба сливок для анализа на содержание влаги отбирается пробником увеличенного диаметра. При этом всегда достигается желаемое содержание влаги в продукте и отпадает необходимость производить повторный анализ сливок. За 1960 г. среднее содержание воды в масле составило 15,81 %.

При освоении поточной линии с двухцилиндровым маслообразователем с уголковыми ножами, консистенция масла нередко оказывалась мучнистой. Чтобы не допустить этого, приходилось снижать производительность маслообразователя до 220–250 кг/час. Мастер искал наиболее подходящий режим работы маслообразователя и одновременно добивался увеличения его производительности.

Для улучшения консистенции масла В. В. Большаков применил дополнительное охлаждение высокожирных сливок в потоке перед подачей в маслообразователь. Для этого трубопровод, по которому высокожирные сливки подаются из насоса в маслообразователь, он вмонтировал в охлаждающую рубашку, представляющую собой трубу длиной 1300 мм и диаметром 65 мм. Охлаждение продукта в маслообразователе т. Большаков производит путем последовательной подачи в обе его секции воды температурой 3–4°, Вода сначала поступает в верхний цилиндр, затем переходит в нижний и из него направляется в охлаждающую рубашку. Подачу воды в цилиндры регулируют так, чтобы разность температур на входе и выходе была не более 1° в верхнем цилиндре и 2° – в нижнем.