УДК 66.013.5

МИНИЛЬНОЗАВОД

к.т.н. И.П. Сизов, Ю.Б. Полянский ООО «Костромское СКБ ТМ» /г. Кострома/

Предлагается и раскрывается состав минильнозавода на площади до 400 м? для первичной переработки льна в условиях фермерских хозяйств, малых предприятий, а также льнозаводов.

Минильнозавод позволяет:

- экономить электроэнергию, приходящуюся на 1 кг произведенного длинного волокна, в 1,5 раза;

- экономить электроэнергию, приходящуюся на 1 кг высушенной тресты, в 6 раз;

- экономить электроэнергию при получении короткого волокна;

239

- расходовать за счет эффективной переработки тресты на 1 кг длинного волокна в 2 раза меньше сырья (тресты);

- получать короткое волокно при переработке тресты более чистое и более высокого номера;

- устанавливать оборудование в любых брошенных, свободных, неиспользуемых помещениях с минимальной их площадью (400 м2), приблизив переработку тресты непосредственно к зоне выращивания, экономя на транспортных расходах;

- подбирать рабочие режимы переработки, исходя из конкретных условий хозяйства и качества полученной тресты. Особенно эффективно перерабатывать ослабленную тресту, которую ранее невозможно было использовать;

- иметь в хозяйстве высоколиквидный товар (длинное и короткое волокно) и быть независимым от переработчика;

- регулировать в хозяйстве загрузку рабочей силы в зависимости от спроса и сезона.

УДК.677.051.

КОНКУРЕНТОСПОСОБНАЯ ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ДЛЯ ПОВЫШЕНИЯ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ ПРЕДПРИЯТИЙ ПЕРВИЧНОЙ ОБРАБОТКИ ЛЬНА

к.т.н. Э.В. Новиков Костромской государственный технологический университет

/г. Кострома/

Одним из путей повышения конкурентоспособности предприятий первичной обработки льна (ПОЛ) является увеличение видов выпускаемой продукции. Льнозаводы и перерабатывающие пункты должны производить не только длинное трепаное и короткое волокно, но длинное чесаное волокно и очесы, и, естественно, всю продукцию высокого качества. Другими словами, предприятие может вырабатывать тот вид продукции, из указанного, который на данный момент наиболее выгоден, а значит, осуществлять комплексную переработку сырья.

В современных условиях техника и технологии комплексной переработки лубяных культур не могут быть конкурентоспособными, если они одновременно не отвечают следующим требованиям: высокая производительность, эффективность, надежность и ремонтопригодность; простота, удобство обслуживания и низкая стоимость; малые габариты и металлоэнергоемкость. Поэтому разработка и совершенствование оборудования для комплексной переработки льняных стеблей является актуальной задачей.

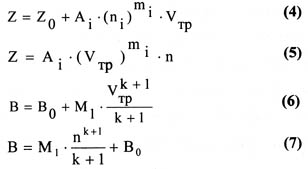

Целиком и полностью ориентируясь на вышесказанное, в КГТУ на кафедре ТПЛВ идет разработка ресурсосберегающей технологии и малозатратного оборудования для получения длинного трепаного и чесаного волокна в горстях и ленте, короткого волокна, очесов и костры в условиях одного предприятия. Работы проводятся совместно с ОАО «Костромское СКБ ТМ». Схема такой технологии представлена на рисунке.

В конце 90-х годов первая часть задуманного осуществилась в виде мяльно-трепального агрегата АЛС-1 и малогабаритного куделеприготовительного агрегата, которые выпускаются в настоящее время.

Многолетний опыт работы льнозаводов показал, что при пневмотранспортировании отходов трепания к куделеприготовительному агрегату, в состав которых входит несвязанная костра снижается качество короткого волокна, требует больших затрат электроэнергии, приводит к увеличению металлоемкости вентиляционного оборудования, в зимний период, мелкая костра прилипает к стенкам циклона, что приводит к длительные простоям оборудования. Поэтому активно ведется разработка технологии удаления несвязанной костры из отходов трепания и устройства для ее осуществления непосредственно в трепальной секции агрегата (см. рис.), применение которых позволит вырабатывать короткое волокно с минимальным содержанием костры (большего номера).

Схема предлагаемого процесса получения трепаного, чесаного волокна, очесов и короткого волокна с использованием малозатратного оборудования

Рис.

где: Т - треста,

Т.В - трепаное волокно,

К.В - короткое волокно,

Ч.В - чесаное волокно,

ОЧ - очесы,

1 - мяльная машина,

2 - первая трепальная секция,

3 - вторая трепальная секция,

4 - трясильная машина,

5 - очиститель короткого волокна,

6 - чесальная машина.

Жирным шрифтом выделены новые технологические процессы и оборудование.

Исследуется новая технология чесания, которую планируется реализовать в малогабаритной чесальной машине для переработки длинного трепаного волокна. Следует отметить, что проводимая работа дает положительные результаты, а упомянутые разработки при наличии скромного финансирования могут быть изготовлены в виде экспериментальных образцов.

В комплект оборудования, реализующего новую ресурсосберегающую технологию получения чесаного волокна в условиях малых предприятий, будут входить: сушильная машина, размотчик рулонов (если технология переработки тресты не горстевая), агрегат АЛС-1 с устройством отвода костры в зоне свободного трепания, малогабаритный куделеприготовительный агрегат, чесальная машина и при необходимости раскладочная машина. При сравнительно небольших капитальных вложениях в оборудование позволит расширить возможности предприятия. Кроме традиционного длинного волокна, появится возможность вырабатывать трепаный лен с более тонким продольным делением волокнистых комплексов, а также чесаный лен различной степени расщепленности (грубого и тонкого чесания).

Из 500 тонн льняной тресты можно получить не менее 80 тонн трепаного льна, около 100 тонн короткого волокна и 300 тонн костры или не менее 40 тонн длинного чесаного волокна и более 30 тонн очесов.

УДК 677.1/2

ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКИХ И КОНСТРУКТИВНЫХ ПАРАМЕТРОВ ПРОЦЕССА ФОРМИРОВАНИЯ СТЕБЛЕВОГО СЛОЯ

д.т.н. В.А. Дьячков, д.т.н. Р.В. Корабельников, д.т.н. А.П. Соркин

Костромской государственный технологический университет

/г. Кострома/

В Костромском государственном технологическом университете проведена работа по обоснованию технологических и конструктивных параметров процесса формирования стеблевого слоя лубяных культур. Объектом исследования в работе были закономерности взаимодействия дисковых рабочих органов слоеформирующих машин с обрабатываемым материалом. Предметом исследования являлась связь технологических и конструктивных параметров слоеформирующих машин с параметрами перерабатываемого стеблевого слоя. Практической целью работы ставилось совершенствование процесса слоеформирования и слоеформирующих машин.

Разработанные теоретические положения представляют собой систему принципов, идей, методов, результатов экспериментальных исследований, обобщают научный и практический опыт, отражают закономерности процессов слоеформирования и позволяют обоснованно выбирать технологические и конструктивные параметры слоеформирующей машины.

В работе:

• сформулированы принципы, обеспечивающие рациональную технологию формирования стеблевого слоя;

• созданы математические модели, описывающие свойства обрабатываемого материала и процессы взаимодействия зубчатых дисков органов со стеблевым слоем;

• разработаны методики оценки влияния некоторых конструктивных параметров машины на результаты процесса формирования стеблевого слоя;

• вскрыты причины неудовлетворительной работы современных слоеформирующих машин;

• предложены методики расчета рациональных технологических и конструктивных параметров слоеформирующей машины;

• получили правовую защиту новые технические решения, направленные на совершенствование процесса формирования стеблевого слоя;

• разработаны для ОАО «Костромское СКВ ТМ» исходные требования на проектирование новой слоеформирующей машины СД-1(2).

Использование результатов проведенной работы обеспечит на выходе слоеформирующей машины стеблевой слой более равномерный по плотности и по угловой дезориентации и тем самым улучшит технологические результаты производства длинных волокон льна на мяльно-трепальных агрегатах.

НОВЫЙ РУЛОННЫЙ РАЗМОТЧИК ДЛЯ ПЕРВИЧНОЙ ПЕРЕРАБОТКИ ЛЬНА

А.В. Мартынкин Всероссийский научно-исследовательский институт легкого и текстильного машиностроения /г. Москва/

В последние годы льносеющие хозяйства активно применяют новый способ уборки и переработки льна в рулонах, что позволяет в 3-4 раза увеличить производительность труда в сельском хозяйстве, производить уборочные работы в благоприятные по погодным условиям периоды, не допускать количественных и качественных потерь урожая. Кроме того, рулонная технология позволяет обеспечить механизацию всего комплекса работ по формированию рулонов, погрузке их на транспортные средства, доставке на льнозаводы, разгрузке и укладке на хранение в крытые складские помещения.

Внедрение рулонной технологии уборки, заготовки и переработки льна требует оснащения предприятий первичной обработки льна размотчиками рулонов льна, которые разматывают рулоны и подают размотанный слой льна на сушильную машину, установленную в начале поточной линии по выработке длинного льноволокна. Однако в процессе формирования рулона на выпускаемых отечественным машиностроением прессах не удается ликвидировать конусность. В результате диаметр рулона в корневой части получается больше, чем в вершинной. Это приводит при размотке рулонов к перекосу размотанного слоя, т.к. комлевая часть стеблей рулона, имеющая больший диаметр, при заданной угловой скорости вращения разматывается быстрее, чем вершинная. Перекос слоя при механической обработке льна на мяльно-трепальном агрегате приводит к определенной потере длинного волокна. В рулоноразмотчике марки МРЛ размотка рулонов льна осуществляется тремя наклонными транспортирующими ремнями шириной 250 мм. Левый и центральный ремни (по ходу движения материала) имеют на рабочей поверхности, соприкасающейся со льном, шипы, расположенные в шахматном порядке. Правый ремень, соприкасающийся с вершинной частью рулона - гладкий, без шипов. Транспортирующие ремни имеют индивидуальное натяжение, что позволяет обеспечить необходимый контакт их с рулоном. Рифленый барабан, образующий вместе с транспортирующими ремнями седло, в котором находится рулон в процессе разматывания, имеет общий с ними привод.

Такая конструкция обеспечивает надежное фиксирование рулона в процессе разматывания, создает условия для его равномерного разматывания и предотвращает перекос слоя по ширине и высоте.

За счет упорядочения процесса разматывания рулона и выровненного слоя выход длинного волокна из льнотресты увеличивается на 1-2%.

Размотчик рулонов льна оснащен механизмом загрузки рулонов, привод которого выполнен по принципу передачи «винт-гайка», обеспечивающей надежную и безопасную работу этого механизма.

Работа размотчика рулонов льна происходит следующим образом. Применяемыми на льнозаводе средствами механизации рулон устанавливается на механизм загрузки. Включается привод с передачей «винт-гайка» и рулон подъемником подается в седло размотки. Вручную удаляются обвязочные канаты, отделяется слой льна и укладывается на транспортирующие ремни. Включается в работу размотчик рулонов. Совместное вращение рифленого барабана и движение транспортирующих ремней обеспечивает размотку рулона. По окончании размотки рулона производится установка нового рулона, и операция размотки повторяется.

Производительность при размотке льнотресты номера 1,5, кг/ч 700 1200

Линейная скорость выхода ленты при размотке рулона, м/мин 9; 12; 14,5

Время загрузки рулона для размотки, с 15

Мощность электродвигателя размотчика, кВт 2,2

Мощность электродвигателя загрузчика, кВт 1,1

Габаритные размеры, мм, не более

Длина 4500

Ширина 1650

Высота 2000

Ширина камеры размотки, мм 1300

Масса, кг 1500

Изготовитель - ОАО «ВНИИЛТЕКМАШ». Стоимость образца 350-400 тыс. руб. (уточняется при заключении договора).

ТРАНСПОРТИРУЮЩИЙ ЧЕШУЙЧАТЫЙ РЕМЕНЬ К МЯЛЬНО-ТРЕПАЛЬНОМУ ОБОРУДОВАНИЮ

ЛЬНОПЕНЬКОЗАВОДОВ

И.М. Гусев Всероссийский научно-исследовательский институт легкого и текстильного машиностроения /г. Москва/

Транспортирование сырца льняной и конопляной тресты по трепальным секциям мяльно-трепального оборудования осуществляется фигурными резино-тканевыми ремнями, изготовленными для машин первичной обработки лубяных волокон в соответствии с ТУ 3810 51911-90. Изготовитель этих ремней - машиностроительный завод г. Лисичанск (Украина) - с 1992 года эти изделия не выпускает.

Недостатком этих ремней является их малый срок службы по причине растяжения их тягового сердечника и его обрыв. Ремонтоспособность их в условиях льнозаводов затруднена.

ОАО «ВНИИЛТЕКМАШ» разработал, изготовил и испытал транспортирующие ремни с металлическими чешуйками. Чешуйчатые ремни приняты к серийному производству.

Транспортирующий чешуйчатый ремень состоит из прорезиненного ремня с прикрепленными к нему с постоянным шагом металлическими чешуйками. Чешуйки изготавливаются из стали литьевым способом. Крепление металлических чешуек к прорезиненному ремню осуществляется винтами Мб с расклепкой «впотай».

Чешуйчатые ремни имеют специальный соединительный замок. Длина ремня может быть любой.

Основными преимуществами чешуйчатых ремней по сравнению с резино-тканевыми являются: увеличение срока эксплуатации в 15-20 раз, надежный зажим сырца, исключающий потерю длинного волокна при трепании и возможность изготовления ремней практически любой длины.

Ориентировочная стоимость комплекта чешуйчатых ремней для оснащения мяльно-трепального агрегата ориентировочно составляет 45-50 тыс. руб.

УДК 677.021: 62-523

СИСТЕМА АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СЛОЯ ТРЕСТЫ ПРИ ПОЛУЧЕНИИ ДЛИННОГО ВОЛОКНА

к.т.н. В.Г. Дроздов, Ю.В. Дроздов Костромской государственный технологический университет

/г. Москва/

Для оптимизации процессов получения длинного волокна на мяльно-трепальном агрегате необходимо иметь полную информацию о непрерывно изменяющихся параметрах слоя стеблей, поступающего на обработку. Для решения поставленной задачи наиболее целесообразно создать цифровую систему управления. Сложность создания такой системы состоит в том, что действующие в системе возмущения не являются детерминированными и по этой причине не могут быть точно описаны в аналитической форме.

Предварительно проведенный анализ агрегата как объекта автоматизации, а также исследования характера изменения свойств слоя стеблей на входе в мяльно-трепальный агрегат, позволяют осуществить разработку функциональной схемы управления положением слоя.

Непосредственное измерение отклонений положения слоя относительно оптимального положения практически невозможно. Ранее обоснован способ определения отклонений положения слоя с использованием информации о толщине слоя по его ширине. Проведенный анализ возможных вариантов автоматического контроля толщины слоя акустическим, фотоэлектрическим и емкостным методом показал, что каждый из них обладает определенными недостатками.

Наиболее высокую точность измерения с учетом технологических особенностей параметров слоя обеспечивают индуктивные датчики. Исследования показали, что для получения наиболее полной информации о толщине слоя по его ширине необходимо иметь систему, состоящую из восьми датчиков.

В предлагаемом нами варианте над слоем тресты располагались восемь подвижных дисков.

Диаметр выбирается из условия минимального влияния на перемещение слоя на раскладочном столе. Экспериментальные исследования показали, что оптимальный диаметр дисков должен быть равным 60 см. В этом случае не происходит смещения слоя перед его вхождением под диск.

Разработана и реализована система автоматического управления положением слоя с использованием принципа компенсации возмущения.

УДК 677.051.

О ТЕОРЕТИКО-ЭКСПЕРИМЕНТАЛЬНЫХ МОДЕЛЯХ ПРОЦЕССА ТРЕПАНИЯ ДЛИННОГО ВОЛОКНА

д.т.н. Р.В. Корабельников, к.т.н. Э.В. Новиков Костромской государственный технологический университет

/г. Кострома/

Повышение качества длинного льняного волокна и его выхода является актуальной задачей и постоянно находится в поле зрения исследователей и конструкторов. Для анализа структуры будущей машины (трепальной, чесальной) необходимо иметь математические модели, связывающие характеристики исходного сырья и интенсивность его обработки. Такие модели позволят прогнозировать эффективность работы машины, а также длительность обработки на каждой операции.

Важными характеристиками процесса трепания являются выход длинного льняного волокна и массовая доля костры. Для их оперативного определения и прогнозирования необходимо иметь математические модели. Работа по нахождению искомых функций, характеризующих изменение выхода длинного волокна и массовой доли костры в нем в процессе обработки в трепальной машине ведется в настоящее время.

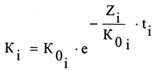

В основе процесса трепания длинного волокна лежит зависимость (1), характеризующая изменение исследуемого параметра с течением времени обработки (скорости транспортирования).

(1)

где: Ki - характеристика (показатель) изменения степени обработки волокна (например, степени очистки, выхода длинного волокна, гибкости, прочности волокна, волокнистости отходов, и т.д.);

Kоi - начальное значение характеристики (значение параметра перед началом процессом);

ti - текущее время обработки по i-ому параметру;

Zj - интенсивность обработки волокна по i-ому параметру.

Для каждого изучаемого параметра процесса интенсивность различна ввиду особенностей изменения физико-механических свойств волокна и различий режимов обработки. Очевидно, для каждого режима будут свои значения интенсивности обработки.

На основании вышесказанного проведены исследования по определению выходу длинного волокна (В) и массовой доли костры в нем (Ск) с целью нахождения моделей, прогнозирующих указанные характеристики волокна в зависимости свойств исходной тресты, времени обработки (скорости транспортирования обрабатываемого материала) и частоты вращения трепальных барабанов. Обработка проводилась на экспериментальной установке, реализующей трепальную секцию малогабаритного мяльно-трепального агрегата АЛС-1. Преобразуя и интегрируя зависимость (1), а также, используя результаты эксперимента, получены теоретико-экспериментальные модели, адекватно описывающие процесс трепания в виде степенной функции:

где: Аi и mj - эмпирические постоянные,

Z - интенсивность обработки, находится из зависимости (1).

По результатам экспериментов выяснилось, что для того, чтобы достаточно очистить волокно от костры в зоне односторонней обработки, необходимо не более 2 секунд. При дальнейшем увеличении времени обработки интенсивность очистки повышается, но незначительно. Не более 2 секунд требуется и для того, чтобы обеспечить нормированное значение массовой доли костры в длинном трепаном волокне в зоне двухстороннего трепания. Вышесказанное свидетельствует о нецелесообразности применения большего времени обработки, чем 2 секунды в обеих зонах, а надо переходить на следующий процесс с большей интенсивностью или следующий режим обработки.

Используя, расчетные значения интенсивности изменения выхода длинного волокна и массовой доли костры выявлено, что трепальная машина агрегата обеспечивает эффективный процесс обработки, то есть когда процесс обескостривания .начинает замедляться, то односторонняя обработка сменяется более интенсивной - двусторонней обработкой двумя многобильными барабанами.

На основании расчетных значений интенсивности изменения выхода длинного волокна и массовой доли костры оптимальными параметров обработки волокна в агрегате АЛС-1 являются: частота вращения трепальных барабанов - 300-350 мин и скорость транспортирования материала - 20-36 м/мин (время обработки 1,1-2 секунды).

В настоящее время продолжается работа по развитию теории очистки волокна от костры. Целью работы является нахождения ряда теоретико-экспериментальных моделей для оперативного расчета различных параметров и характеристик процесса обработки. Например, получены зависимости для расчета: интенсивности очистки волокна от

скорости транспортирования обрабатываемого материала Vтp (4), от частоты вращения барабанов n (5); выхода длинного волокна от этих же параметров (6), (7).

где: M1 и k - эмпирические постоянные,

Во и Zo - начальные значения, соответственно, выхода длинного волокна и интенсивности его очистки.

УДК. 677.052.71.0014

КОМПЛЕКСНАЯ ОЦЕНКА ИЗМЕНЕНИЯ СВОЙСТВ ЛЬНЯНЫХ ВОЛОКОН В ПРОЦЕССЕ ИХ ДИСКРЕТИЗАЦИИ ИГОЛЬЧАТОЙ ГАРНИТУРОЙ

к.т.н. A.M. Кашлачев, к.т.н. В.Д. Струсевич Костромской государственный технологический университет

/г. Кострома/

Ранее авторами проводились исследования изменения длины льняных волокон, их утонения, а также потери массы волокон в процессе их дискретизации при реализации рототабельного плана 2-го порядка 3-х факторного эксперимента. Этими факторами, четко фиксируемыми являются: V6 - скорость воздействия игольчатой гарнитуры м/мин; длина контакта Lo-b, где Lo - исходная длина волокна, мм; b - длина волокна, не контактирующего с гарнитурой, мм. В нашем случае b=55 mm; Vn -скорость подачи ленты, м/мин. Так как b=const, длина контакта изменяется за счет Lo.

В таблице 1 приведены кодированные и натуральные значения рассматриваемых факторов и уровни их варьирования.

Таблица 1

|

Факторы |

Кодированные

значения факторов и уровни их

варьирования |

|||||

|

-1,68 |

-1 |

0 |

+1 |

+1,68 |

Интервал варьирования |

|

|

X1

V6, м/мин. Х2

Lo-b, мм Х2

Lo, мм Х3

Vп, м/мин. |

681 19,5 74,5 0,13 |

787 40 95 0,26 |

945 70 125 0,45 |

1103 100 155 0,64 |

1211 120,5 175,5 0,77 |

158 30 30 0,19 |

Изменение длины волокон, их утонение и потерю массы можно оценить через коэффициенты сохранения длины:

Hl= L1/Lo (1)

коэффициент утонения:

ηе=To/T1 (2)

коэффициент сохранения массы:

ηm=М1/Mo (3)

где: показатели с индексом 0 имеют значение до дискретизации,

показатели с индексом 1 - после дискретизации.

Значения коэффициентов определялись для каждого опыта, используя результаты предыдущих работ.

Комплексную оценку свойств после дискретизации можно определить через приведенную длину из выражения:

Lпp = L0*ηL*ηe*ηm (4)

После определения Lпp для каждого опыта, используя известные формулы, определим коэффициенты регрессии и их значимость. Окончательное уравнение регрессии имеет вид:

у=108,4-8,66х1+5,87х2+6,59х3-4,52х1х2+4,13х2х3-7,54(х1)²-6,27(х2)²-4,89(х3)²

где у - приведенная длина, мм.

Максимальное значение параметра оптимизации в точке S экстремума поверхности отклика при следующих координатах:

Х1s=0,36 (888 м/мин);

X2S = 0,72 (103,4

мм); X3S = 0,37 (0,52 м/мин)

Ys

= 102,6 мм

Таким образом, выведена зависимость для комплексной оценки изменения свойств льняного волокна в процессе дискретизации игольчатой гарнитурой, которая может быть использована для получения льняного волокна с требуемыми свойствами и требуемого качества.

УДК 677.021.151.2

ПРОИЗВОДСТВО ЛЬНЯНОГО ВОЛОКНА В ЛЬНОСЕЮЩИХ ХОЗЯЙСТВАХ

А.В. Безбабченко Всероссийский научно-исследовательский институт по переработке лубяных культур/г. Кострома/

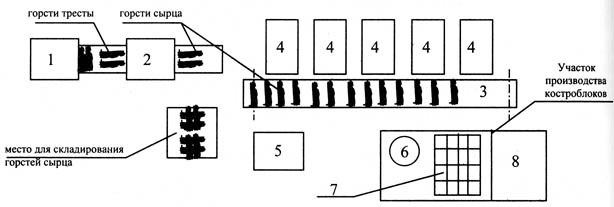

Существующая организация производства длинного льняного волокна в настоящее время предполагает обработку льняной тресты на льнозаводе. Это требует огромных капитальных вложений, большие производственные площади, значительный расход как тепловой, так и электроэнергии. При существующей организации производства льносеющие хозяйства получают прибыль только от производства льняной тресты. Предлагаемая организация производства направлена на развитие в льносеющих хозяйствах дополнительного производства. В этой связи целесообразно организовать цех по переработке льняной тресты следующим образом. Льносеющее хозяйство в менее напряженный от других работ период перерабатывает заготовленную льняную тресту по следующей схеме: заготовленная в рулонах треста поступает на размотчик рулонов 1, где два человека формируют из нее горсти массой 200-250 грамм, которые проминают на мяльной машине 2. Далее полученные горсти льняного сырца укладываются на верхнюю ветвь бесконечного двухъярусного транспортера 3. Вдоль транспортера установлено несколько малогабаритных трепальных станков 4, на которых получают горсти длинного волокна. Полученные горсти укладываются на нижнюю ветвь транспортера 3, который, двигаясь в обратном направлении, доставляет волокно к прессу 5. После чего волокно прессуется в кипы и складируется. Предлагаемую технологию можно назвать «параллельной». Впервые такой подход по переработке льна предложен И.Н. Левитским.

Схема оборудования для переработки льняной тресты

1 - Размотчик рулонов;

2 - Мяльная машина;

3 - Бесконечный двухъярусный транспортер;

4 - Малогабаритный трепальный станок;

5 - Пресс;

6 - Смесительная машина;

7 - Формы;

8 - Место для сушки костроблоков.

Таким образом, в хозяйстве вырабатывают длинное волокно, а отходы трепания перерабатывают в костроблоки. Технология изготовления этих блоков следующая: при помощи смесительной машины получают рабочий раствор, состоящий из костры, цемента, песка и воды. Далее раствор укладывается в формы и подвергается вибрационным воздействиям при помощи виброустановки, в результате раствор дает усадку и уплотняется. Последней операцией является сушка костроблоков, которая осуществляется в естественных условиях в небольшом проветриваемом помещении.

В результате получают прибыль, существенно отличающуюся от той, которая сформировалась бы при реализации тресты.

Оценка экономической эффективности данной организации производства трепаного льна и получения костроблоков проводилась с учетом стоимости оборудования в 825 тыс. рублей и наличии необходимой производственной площади. Реализация предлагаемого производства длинного льняного волокна возможна двумя способами:

1. Работы по переработке льняной тресты и получения костроблоков осуществляются в менее напряженный холодный период года. В этом случае при рентабельности производства 33% прибыль составит 268,2 тыс. рублей;

2. Работы по переработке льняной тресты и получения костроблоков осуществляются круглый год. В таком случае при той же рентабельности прибыль составит 535,5 тыс. рублей.

Таким образом, исходя из результатов экономической оценки, предложенная организация производства в льносеющем хозяйстве весьма выгодна. Кроме этого, ожидается получение дополнительного эффекта, обусловленного работой всей технологической цепочки (от поля до получения волокна) на достижение наилучшего конечного результата.

УДК 677.001

СРАВНИТЕЛЬНОЕ ИССЛЕДОВАНИЕ МОДИФИЦИРОВАННОГО ЛЬНЯНОГО ВОЛОКНА, ПОЛУЧЕННОГО РАЗНЫМИ МЕТОДАМИ

к.т.н. Т.Ю. Смирнова, к.т.н. С.Н. Разин, Костромской государственный технологический университет

/г. Кострома/ д.т.н. Е.Л. Пашин Всероссийский научно-исследовательский институт по переработке лубяных культур /г. Кострома/

Известно, что многие важные свойства льняного волокна, такие как капиллярность, прочность, гибкость, тонина, длина и другие, во многом определяет его структура. Поэтому информация о структурных изменениях (повреждаемости) комплексного льняного волокна заслуживает особого внимания.

В связи с этим, был проведен сравнительный анализ повреждаемости модифицированного льняного волокна (МЛВ), полученного методом двухстороннего трепания волокнистой ленты (1 вариант) и с использованием метода резки (2 вариант). Средняя массодлина волокна -36,9 и 39,3 мм, соответственно, линейная плотность - 2,1 и 3,8 текс, соответственно. Сырьем для производства МЛВ обоих вариантов послужило короткое волокно, полученное в условиях Шолоховского льнозавода Костромской области при переработке стланцевой льнотресты с показателем отделяемости 5,75 ед. (треста нормальной вылежки). Подготовка короткого волокна к модификации осуществлялась путем кардочесания и формирования ленты на ленточных машинах.

Характеристиками повреждаемости являлись нарушения структуры волокна: повреждения поверхности и кончиков. Исследования проводили методом микроскопии при помощи микроскопа биологического МБИ-1 путем просмотра 300 волокон с повторностью, необходимой для обеспечения относительной» ошибки, меньшей 5% (доверительная вероятность р=0,95).

Результаты микроскопического исследования представлены в таблице.

Таблица

Результаты микроскопического исследования

|

Характеристики |

МЛВ,

полученное методом трепания |

МЛВ,

полученное методом резки |

|

Количество

волокон без поверхностных повреждений,

% |

24,3 |

25,0 |

|

Среднее

количество повреждений на одном

волокне, шт. |

2,42 |

2,35 |

|

Количество

волокон с резаными кончиками, % |

|

67,5 |

|

Количество

волокон с расщепленными кончиками, % |

74,8 |

18,2 |

В результате статистической обработки данных микроскопического исследования (сравнение средних с использованием критерия Стьюдента) было выявлено, что сравниваемые варианты МЛВ не значимо отличаются по количеству волокон с поверхностными повреждениями и среднему количеству повреждений на одном волокне. Волокно, полученное методом трепания, имеет в 4,1 раза (на 75,7%) больше волокон с расщепленными кончиками природной формы, чем резаное волокно. На основании этого можно заключить, что метод получения МЛВ на основе двухстороннего трепания волокнистой ленты не приводит к увеличению повреждаемости волокон и позволяет сохранять природную форму их кончиков.

УДК 677.11.021-486

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВА МАСЛИЧНЫХ ГРУПП ЛЬНА

к.т.н. Н.М. Федосова Костромской государственный технологический университет

/г. Кострома/

Обеспечивая получение удовлетворительного урожая семян и волокна, масличный лен, в частности лен-межеумок, представляет особый интерес для сельхозпроизводителей этой культуры. В последнее время волокно этой группы льна широко используется за рубежом для производства текстильных материалов различного назначения и высокосортной бумаги.

Для более широкого внедрения льна-межеумка необходимо разработать технологию получения из стеблей волокна высокого качества при наименьших затратах.

Проведенные комплексные исследования качественных характеристик стеблей и свойств волокна льна-межеумка показали следующие их принципиальные отличия от льна-долгунца:

- низкую пригодность стеблей льна-межеумка к обработке по классической схеме с получением длинного волокна, реализуемой на МТА;

- наличие повышенного варьирования по длине стебля основных свойств волокна;

- значимые изменения по длине стебля показателя отделяемости, определяющего способность к обескостриванию. Причем величина этого показателя существенным образом зависит от влажности тресты (особенно в вершиночных частях стеблей).

Известно, что одним из эффективных приемов получения однородной массы, состоящей из разных по качеству исходных волокон, является тщательное предварительное их смешивание. В нашем случае, волокно льна-межеумка имеет существенные отличия по длине. Поэтому будет логичным предложение, основанное на смешивании волокон, находящихся в разных зонах стебля.

С учетом вышеизложенного сформулирован вывод о том, что технология выделения волокна из стеблей должна отличаться от классической (с использованием МТА). В качестве альтернативы наиболее целесообразной является технология получения однотипного волокна, предложенная ЦНИИЛВ. Она выбрана в качестве базовой для переработки стеблей льна-межеумка.

Реализованный в производственных условиях имитационный технологический процесс показал возможность получения однотипной волокнистой массы. Повышение числа механических воздействий для обескостривания волокнистой массы, а также достижение эффекта ее перемешивания осуществляли путем дополнительной обработки льна на куделеприготовительном агрегате (КПА).

Анализ качественных характеристик волокнистых полуфабрикатов по переходам производства показал, что дополнительный пропуск волокна на КПА значительно уменьшает количество костры (примерно в 3 раза).

Увеличение количества механических воздействий практически не влияет на расщепленность волокна (линейная плотность волокна уменьшается на 0,42 текс). Отмечен рост разрывной прочности по переходам производства за счет выпадения в угары костры и коротких волокон.

Таким образом, технологические приемы переработки стеблей льна-межеумка, обеспечивающие многочисленные обескостривающие воздействия и, особенно, эффективное смешивание волокна, выделенного из разных частей стебля, позволяют получать однородную волокнистую массу, пригодную для производства текстильных материалов различного назначения.

ПЕРВИЧНАЯ ПЕРЕРАБОТКА ПЕНЬКИ И ДЖУТА В ГИДРОДИНАМИЧЕСКОМ ПОЛЕ

к.х.н. А.Н. Гребенкин Санкт-Петербургский государственный университет технологии и дизайна /г. Санкт-Петербург/

Вопросы подготовки лубяных волокон к прядению включают в себя процессы диспергирования лубяных пучков с целью увеличения расщепленности, удаления остатков стебля (костры) и нецеллюлозных остатков. Все эти процессы во многом определяются тем, как проходит разрушение лубяного пучка, представляющего собой природный композит. Разрушение композита может осуществляться тремя возможными способами: по объему адгезива, по границе раздела адгезива и субстрата; смешанным образом.

Для процесса подготовки к прядению желательно, чтобы процесс разрушения проходил по второму варианту. Для получения такого эффекта необходимо, чтобы воздействие на композит было коротким (бризантным). Такое воздействие возможно только при взрыве или ударе. Однако взрыв относится к плохо управляемым процессам, поэтому в работе использовался гидродинамический удар.

Гидродинамическое поле получали с помощью электрогидравлического эффекта (эффекта Юткина), представляющего собой электрический разряд в воде. Исследуемое волокно помещалось в специальный металлический цилиндр, в котором осуществляли электрический разряд.

Изучалось влияние гидродинамического поля на различные лубяные волокна. Проведенные исследования показали, что метод обработки в гидродинамическом поле может быть с успехом использован для переработки луба волокон льна и пеньки, а также для повышения расщепленности волокон джута. Показано, что обработка в гидродинамическом поле наиболее подходит для грубостебельных лубяных волокон: пеньки и джута. Льняное волокно требует дополнительной очистки от остатков пектиновых веществ.

УТИЛИЗАЦИЯ ОТХОДОВ ПЕРВИЧНОЙ ПЕРЕРАБОТКИ ЛУБОВОЛОКНИСТОГО СЫРЬЯ

к.х.н. А.Н. Гребенкин, А.А. Гребенкин, М.И. Бармин

Санкт-Петербургский государственный университет технологии и дизайна /г. Санкт-Петербург/

Переработка лубоволокнистого сырья сопровождается значительным количеством отходов. Волокно в стебле лубоволокнистых стеблевых растений составляет не более 15% от массы (выделяют не более 10%). Остальную массу составляют отходы в виде остатков стебля (костры) и короткого непрядомого волокна. Однако волокно, полученное в результате первичной обработки также неоднородно. Из общей массы полученного волокна до 75% составляет короткое волокно самых низких номеров (№2 и №3). Костру чаще всего сжигают в топках котельных льнозаводов, а короткое волокно перерабатывают в котонин - хлопкоподобное волокно, которое используют для выработки смесовой пряжи с хлопком и/или химическими волокнами.

Изучены некоторые новые возможности использования таких отходов. Показано, что костра может быть использована для получения активированных углей, порошковой целлюлозы и микрокристаллических целлюлозных гелей. Кроме того, ее можно использовать для получения специальных добавок в керамические изделия с целью увеличения их прочности и снижения удельного веса. В таблице представлены данные о результатах испытаний образцов керамического кирпича, полученного с использованием льняной костры в качестве добавки в формовочную смесь.

Таблица

Результаты испытаний образцов керамического кирпича

|

Образец

кирпича |

Плотность, *кг/м |

Предел

прочности при сжатии, *Мпа |

Водопоглащение, *% |

Пористость, |

Кислото-стойкость, |

|

Изгот.

по ГОСТ 530 - 95 |

1977 |

18,81 |

9,74 |

24,90 |

94,10 |

|

Изгот.

сдоб, костры |

1667 |

22,98 |

7,80 |

24,05 |

93,36 |

* Состав формовочной смеси по ГОСТ 530-95: глина кембрийская - 67%, песок строительный - 33%.

ДОПОЛНЕНИЕ К СБОРНИКУ ИСПОЛЬЗОВАНИЕ НОВОЙ ПРОГРЕССИВНОЙ

ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ ТЕКСТИЛЬНОГО ОБОРУДОВАНИЯ ПРИ ВЫРАБОТКЕ ПРЯЖИ ИЗ ЛЬНЯНОГО СЫРЬЯ

к.т.н. СБ. Оренбах Центральный научно-исследовательский институт технологической оснастки текстильного оборудования /г. Москва/

Принимая по внимание дороговизну хлопкового и шерстяного волокон, с учетом наступающего дефицита в натуральных волокнистых материалах, нами произведены поисковые экспериментальные работы в области рационального использования сырья, которое рассматривалось как мало пригодное или непригодное.

Таким сырьем, используемым до настоящего времени для производства нетканых материалов, технических тканей, шнуров и т.д., является льняное волокно - пакля № 2. Переработка льняной пакли № 2 осуществляется в грубые, в основном, непрядомые материалы.

Наши поисковые работы направлены на использование этого вида сырья в производстве скатертных, рубашечных, одежных и других тканей. Предполагается разработка современной технологической оснастки для использования ее на более современном оборудовании, чем то, которое используется в процессах подготовки льна к прядению и льнопрядении, то есть процесс подготовки и прядения льна предполагается осуществить с применением специально разработанной оснастки на оборудовании не льняной отрасли. Одной из причин этого является архаичное, устаревшее оборудование льнопрядения.

Очень важным этапом приготовления и очистки короткого штапельного волокна (льняной пакли № 2) к прядению явится использование новой прогрессивной оснастки для текстильного оборудования, перерабатывающего другие, не льняные виды волокон.

Применение прогрессивной оснастки обеспечит полноценную подготовку льняного полуфабриката и его очистку от примесей и пороков.

Использование подобной технологии в промышленности позволит получить из пакли № 2 прядомое волокно, предназначенное для производства смешанной льняной пряжи с хлопковыми, шерстяными и синтетическими волокнами, линейной плотности 34-84 текс.

В процессе проведения нашей работы предполагается впервые опробовать процесс льнопрядения по более короткой схеме по сравнению с существующей мировой технологией.

ПРЯДИЛЬНЫЙ КОЛПАК КАК АЛЬТЕРНАТИВА КОЛЬЦЕВОМУ СПОСОБУ ПРЯДЕНИЯ

В.В. Курков

Центральный научно-исследовательский институт технологической оснастки текстильного оборудования /г. Москва/

Более 100 лет во всем мире, в том числе и в России, пытаются модернизировать известный прядильный колпак, который может стать альтернативой кольцевому способу прядения, так как, во-первых, только прядильный колпак имеет ряд существенных преимуществ перед кольцом, в том числе отсутствие баллона, улучшенное качество пряжи, отсутствие загрязнения пряжи смазкой, а, во-вторых, прядильный колпак быстро и без проблем устанавливается на традиционной кольцепрядильной машине взамен кольца с бегунком, а, следовательно, затраты на реализацию такого проекта минимальны.

Для России данная проблема особенно актуальна, так как новый колпак позволит:

- в короткие сроки и без больших затрат переоснастить (модернизировать) большое количество физически и морально устаревших кольцепрядильных машин, в первую очередь, на льняных прядильных фабриках;

- повысить производительность прядильной машины в 1,5-2 раза;

- повысить на 10% производительность прядильщицы;

- повысить на 7-15% качество пряжи (удлинение и разрывную нагрузку, соответственно);

- исключить баллон и снизить на 20-25% уровень обрывности пряжи;

- увеличить в 1,5-2 раза вес (длину) пряжи на паковке, не увеличивая высоту паковки и шаг между веретенами;

- исключить загрязнение пряжи смазкой;

- снизить себестоимость пряжи и ткани;

- решить крайне важную экологическую проблему, связанную с утечками масла с предприятий, вырабатывающих мокрую льняную пряжу;

позволит отечественным машиностроительным заводам (ОАО «Костроматекстильмаш» и ОАО «Коломнатекстильмаш») производить в России конкурентоспособные на мировом рынке прядильные машины и оснастку к ним.

Новое прядильное устройство позволяет повысить производительность машины, облегчить труд и улучшить условия труда прядильщицы за счет новой конструкции прядильного устройства, снижения уровня обрывности и устранения ручной смазки прядильных колец, соответственно.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНЫХ ПОКРЫТИЙ НА ТОНКОСТАННОМ ТРУБЧАТОМ ОСНОВАНИИ

к.т.н. Б.М. Кацер Центральный научно-исследовательский институт технологической оснастки текстильного оборудования /г. Москва/

Эластичные покрытия нажимных валиков импортных машин прядильного производства работают на целом ряде хлопкопрядильных предприятий, в том числе на «Чайковском шелковом комбинате», «Реутовской мануфактуре» и др. Фабрики вынуждены покупать такие покрытия за рубежом или идти на улучшение качества вырабатываемой продукции, поэтому назрела необходимость разработки конструкции и технологии изготовления эластичных покрытий, закрепленных на тонкостенных металлических втулках.

Импортные прядильные машины с вытяжными приборами «СКФ» оснащены покрытиями «Прессфит», изготавливаемыми рядом зарубежных фирм, в том числе: «Армстронг», «Пирелли». Эти покрытия обладают рядом преимуществ, в т.ч. большим сроком службы. Однако, технология их изготовления довольно сложная.

В процессе работы определялись состав и размеры металлических втулок. В качестве материала этих трубок выбран сплав АД-31 на основе алюминия, нагартованный после закалки и, естественно, состаренный. Этот сплав имеет добавки кремния, железа, меди, марганца, хрома и др. Трубки толщиной 1 мм откалиброваны по внутренней поверхности с минусовыми допусками под прессовую посадку.

При разработке рецептуры резиновой смеси за основу была выбрана резина шифра И-9065, разработанная в ЦНИИМашдеталь и изготавливаемая на Ногинском заводе РТИ. Эта рецептура корректировалась эксклюзивно для каждого предприятия в зависимости от состава перерабатываемой на предприятии смески.

Для крепления резины на металлической втулке применялись клеи «Хемосил» 211 и 222.

Изготовление опытных образцов эластичных покрытий отличается от серийной технологии тем, что заготовки собираются непосредственно на трубке, являющейся каркасом эластичного покрытия, смазанной клеем. А шлифование покрытий производится непосредственно на нажимных валиках.

Опытные образцы эластичных покрытий были поставлены на испытания на ЗАО «Реутовская мануфактура» на прядильные машины П-76-5М, оснащенные вытяжными приборами фирмы «SKF»,

вырабатывающие пряжу № 54, наряду с импортными покрытиями, и в настоящее время находятся в хорошем состоянии. В этом году будет продолжена работа по определению надежности и износостойкости покрытий и разработана техническая документация для постановки изделий на производство.

УДК 677.051.838.23

РЕМИЗНАЯ РАМА ПОЁЫШЕННОЙ НАДЕЖНОСТИ ДЛЯ ТКАЦКИХ СТАНКОВ СТБ

к.т.н. Ю.В. Кулемкин, к.т.н. А.Ф. Розанов, к.т.н. СВ. Букина

Центральный научно-исследовательский институт технологической оснастки текстильного оборудования /г. Москва/

М.А. Буянов Московский экспериментальный завод № 1 /г. Москва/

Ремизная оснастка ткацких станков относится к массовым изделиям. В текстильной промышленности в разное время эксплуатировалось от 2 до 3-х миллионов ремизных рам различных конструкций. Именно этот вид оснастки определяет уровень обрывности основы. Неисправности и отказы ремизной оснастки оказывают существенное влияние на технологический процесс ткачества.

Для решения проблемы повышения качества и надежности технологической оснастки проведена работа по разработке новой конструкции профилей с использованием ряда новых оригинальных решений. Проведен анализ жесткостных характеристик профилей из алюминиевого сплава и рассчитаны моменты инерции профилей с учетом погонной массы и свойств материала. С учетом результатов расчета профиля и разработок узлов и деталей проведена конструктивно-технологическая проработка ремизной рамы повышенной надежности для ткацких станков СТБ, вырабатывающих тяжелые ткани бытового и технического назначения. При разработке конструкции ремизной рамы максимально учитывались технологические режимы изготовления рам на Московском экспериментальном заводе № 1, который является одним из ведущих изготовителей технологической оснастки, в частности, ремизных рам.

Решение этой задачи позволило повысить производительность ткацких станков за счет улучшения прочностных и жесткостных характеристик ремизной рамы, что обеспечило снижение обрывности нитей основы. Кроме того, уменьшаются простои станка при замене вышедших из строя ремизных рам. Таким образом, современная ремизная рама повышенной надежности долговечна, выдерживает большие динамические нагрузки при эксплуатации, обладает минимальной массой и пониженной металлоемкостью, технологичностью, удобна и проста в обслуживании, не ограничивает технологических возможностей станка и имеет высокие эргономические показатели. Все это приводит к улучшению работы зевообразовательного механизма, уменьшению простоев ткацкого станка, снижению уровня шума, а также улучшению условий труда обслуживающего персонала.