Выработка опытных партий оческовой пряжи по второй разработанной технологии показала, что использование процесса гребнечесания и модернизация оборудования позволили получить из очеса № 6 пряжу линейной плотности 68 текс по качеству и внешнему виду типа льняной.

Внедрение указанных технологий в производство может осуществляться двумя путями: за счет проведения модернизации существующего оборудования по всему технологическому циклу или за счет покупки новой технологической цепочки оборудования.

УДК 677.11.057

НОВАЯ ТЕХНИКА ДЛЯ ВЫРАБОТКИ ЛЬНЯНОЙ ПРЯЖИ МОКРЫМ СПОСОБОМ

А.Н. Филиппюк

Костромской научно-исследовательский институт льняной промышленности /г. Кострома/

Для решения задачи - обеспечение приоритета российских предприятий льнопереработки на мировом рынке ОАО «КНИИЛП», ОАО «Костроматекстильмаш», КГТУ, ООО «ТМЗ» и «Блеск» ведут работу по усовершенствованию техники и технологии выработки льняной пряжи мокрым способом прядения. Эта работа ведется по нескольким направлениям.

Первое - это создание нового и модернизация работающего в производстве кольцепрядильного оборудования для мокрого способа прядения льна.

ОАО «КНИИЛП», ОАО «Костроматекстильмаш», 000 «Союз-4» разработаны:

1. Машина ПМ-88-Л10, на которой установлены следующие новые узлы:

- рамка питания подвесного типа;

- корыто с отклоняющими роликами вместо барабанов;

- механизм автоматического отключения питания флажкового типа;

- вытяжной прибор с пружинной нагрузкой на вытяжные нажимные валики;

- вытяжные нажимные валики с индивидуальным вращением тумбочек на подшипниках качения и со скребковыми чистителями;

- привод веретен с алюминиевыми приводными дисками и пружинной натяжкой тесьмы;

- регулируемый привод машины и др. узлы.

Узлы и детали, разработанные для машины ПМ-88-Л10, могут применяться для модернизации ранее выпущенных машин с шагом 88 мм.

В настоящее время ведется разработка следующих новых узлов для машин с шагом 88 мм:

- смазки колец;

- тормоза веретена;

- раздельного привода узлов машины;

- рамки питания с установкой катушек без съема катушкодержателей;

- вытяжного прибора и других узлов.

2. Машина ПМ-88-Л8М с однозонным вытяжным прибором с разводкой от 50 мм и отключением питания флажкового типа, узлы модернизации машины ПМ-88-Л8.

Завод изготовил 6 таких машин, которые успешно эксплуатируются на льнокомбинате им. И.Д.Зворыкина и Великолукском льнокомбинате.

Основные узлы модернизации вытяжного прибора с разводкой от 50 до 100 мм, в котором:

- вытяжные цилиндры унифицированы с машины ПМ-88-Л5;

- питающие цилиндры с напрессованными тумбочками и соединением звеньев на резьбе;

- вытяжные нажимные валики на подшипниках качения;

- скребковые чистители вытяжных валиков;

- пружинная нагрузка на вытяжные нажимные валики;

- механизм автоматического отключения питания флажкового типа;

Машины вырабатывают качественную пряжу ассортимента льнокомбинатов. Параметры заправки машины и качество пряжи представлены в таблицах 1 и 2.

3. В настоящее время начата большая работа по созданию кольцевой прядильной машины нового поколения для выработки качественной высокономерной чистольняной пряжи. Эта машина разрабатывается на уровне современных мировых требований и должна будет заменить весь парк кольцепрядильного оборудования для мокрого способа прядения льна. Институт представляет для переработки в новую машину укороченный образец машины ПМ-88-Л9. »

На новой машине в сравнении с машиной ПМ-88-Л10, предлагаются следующие основные усовершенствования:

- рамка питания, снижающая физические нагрузки на работницу и уменьшающая время на установку и снятие катушки;

- корыто, с подогревом и обеспечением заправки ровницы без контакта рук работницы с технологической жидкостью в корыте;

- вытяжной прибор новой конструкции, обеспечивающий выпуск более качественной пряжи и снижающий трудоемкость обслуживания;

- мотальный механизм без цепей и импортных тяговых элементов, точность работы которого не зависит от степени загрязнения приводных элементов;

- привод веретен с новыми веретенами и тормозками, обеспечивающими точную установку веретен и снижающими трудоемкость обслуживания;

- новая конструкция головной передачи с исключением стаканов, мотального рычага, узлов автоопускания и смещения.

На машине предусматривается узел автоматической смазки колец и узел обмывки машины. Предполагается установить большое количество веретен - до 512 шт.

Отдельные решения новой машины защищаются патентами на изобретения.

Экспериментальный образец новой машины в 2005 году будет испытан в ОАО «КНИИЛП».

Второе направление - это разработка технологии получения льняной ровницы до № 4 бескруточным способом.

На ленточной машине ЛЧ-4-Л в ОАО «КНИИЛП» установлены оригинальные узлы, на которых отрабатывается технология получения бескруточной ровницы. Эта ровница перерабатывалась на экспериментальном стенде, конструктивных линиях машин ПМ-88-Л5, ПМ-88-Л8 в крученую пряжу и на пневмовьюрковом стенде в бескруточную.

По результатам испытаний были сделаны предварительные выводы:

- технологический процесс получения бескруточной ровницы протекает стабильно и может быть рекомендован для промышленных испытаний;

- технологический процесс позволяет получать ровницу 4 метрического номера и выше;

- получаемая ровница более ровная и имеет значительно меньшую ворсистость;

- ровница даже 4 метрического номера не рвется в корыте при наличии рамки питания подвесного типа и барабанов в корыте;

- пряжа из бескруточной ровницы получается прочнее, чем из крученой пряжи.

Вопросов еще много, но они будут решены при испытании экспериментального образца новой ровничной машины. Машина изготовлена ОАО «Костроматекстильмаш».

Способ получения ровницы и сама машина не имеют аналогов в мире. На машине отсутствуют рогульки, коноиды, замковый механизм и др. узлы ровничной машины. Мычка выходит из вытяжного прибора, получает ложную крутку при помощи механического вьюрка, смачивается водой и наматывается на ровничную катушку крестовой намоткой. Катушки с бескруточной ровницей отвариваются в варочных аппаратах вместе с катушками с рогулечных ровничных машин.

Ориентировочные параметры экспериментальной машины РБ-4-ЛО:

- число выпусков, шт. - 4

- скорость выпуска, м/мин - до 100

- метрический номер вырабатываемой ровницы, не более - 4

- размер выходящей катушки, мм

диаметр фланцев - 157

высота - 316

- диаметр мотального вала, мм - 155

- гарнитура игольчатых гребней

диаметр игл, мм - 0,5

количество игл на см - 11

удельное заполнение, % - 55

- масса машины, кг – 280

Третье направление - разработка бескруточной прядильной машины. Испытан экспериментальный модуль на два выпуска, на котором отработаны:

- скоростные параметры выработки пряжи;

- заправочные приемы и приемы ликвидации обрывов;

- режимы заправки, влияющие на прочность и качество пряжи;

- вопросы доводки конструкции и состава опытного образца машины.

Результаты работы модуля представлены в таблице 3.

Таким образом, модернизация позволяет продлить срок службы ранее выпущенных машин с шагом 88 мм, улучшить их эксплуатационные характеристики и повысить качество вырабатываемой пряжи. Испытание экспериментальной ровничной машины позволит в промышленных условиях определить преимущество переработки бескруточной ровницы в мокром прядении льна. Создание бескруточного модуля - это новый перспективный шаг в развитии пневмовьюркового способа прядения.

Таблица 1

Параметры заправки машины ПМ-88-Л8М и качество (Великолукский льнокомбинат)

|

Основные

показатели |

Вариант

1 |

Вариант

2 |

Вариант

3 |

Вариант

4 |

|

Текс/Nm.

заправ. |

33,3/30 |

46/21,7 |

50/20 |

56/17,9 |

|

N ровн.,

партия |

Np=2

985 |

Np=l,25

89 |

Np=l,25

166 |

Np=l,l

294 |

|

Разводка, мм |

50 |

50 |

50 |

50 |

|

Е, вытяжка |

15,40 |

17,36 |

16,00 |

16,27 |

|

К, крутка на 1м |

537 |

465 |

422 |

415 |

|

Факт. текс/Nm |

32,5/30,8 |

47,6/21,0 |

48,8/20,8 |

56,3/17,5 |

|

Коэф.

вариации по N |

4,3-4,4 |

3,4-3,7 |

3,7-4,5 |

2,1-3,4 |

|

УРН, км |

20,4-20,8 |

21,0-23,5 |

22,3-22,9 |

22,3 |

|

Коэф.

вариации по УРН, % |

20,2-20,3 |

14,2-17,5 |

18,2-19,1 |

18,0 |

|

Обрывность

на 100 в/час |

45-49 |

38-44 |

28-50 |

33-61 |

|

Класс

чистоты |

1,6-1,9 |

1,8-2,0 |

1,9-2,0 |

1,8-2,0 |

|

Сорт |

Сл.1 |

Сл.1 |

Сл.1 |

Сл.1 |

Таблица 2

Параметры заправки машины ПМ-88-Л8 с узлами модернизации и качество пряжи (льнокомбинат им. И.Д.Зворыкина)

|

Фабр, номер

машины |

№19 |

№54 |

№19 |

№39 |

|

Пряжа,

TeKc/Nm.3anpaB. |

56/17,9 |

56/17,9 |

50/20 |

50/20 |

|

N ровн.,

партия |

1,25

769 |

1,25

780 |

1,25

808 |

1,25

814 |

|

Разводка, мм |

100 |

140 |

100 |

140 |

|

Е, вытяжка |

12,67 |

12,40 |

12,05 |

13,8 |

|

К, крутка на 1м |

415 |

415 |

438 |

438 |

|

Факт. текс/Nm |

56,9/17,6 |

54,5/18,3 |

49,9/20 |

50,4/19,8 |

|

Коэф.

вариации по N. |

3 |

2,5 |

3,1 |

4,2 |

|

УРН, км |

17 |

18,9 |

20,5 |

22 |

|

Коэф.

вариации по УРН,% |

17,4 |

18 |

17,9 |

19,1 |

|

Обрывность

на 100 в/час |

47 |

65 |

33 |

54 |

|

Класс

чистоты |

1,9 |

2 |

1,9 |

2 |

|

Сорт |

1 |

1 |

1 |

1 |

|

Удлинение |

2,62 |

1,75 |

1,82 |

1,77 |

Таблица 3

Результаты работы экспериментального модуля бескруточной прядильной машины

|

Пряжа

текс/№п.заправ. |

50/20 |

50/20 |

50/20 |

33,3/30 |

33,3/30 |

50/20 |

50/20 |

|

Ровница, Nm |

2,4

БКЛМ |

1,6

БКЛМ |

2,4

БКЛМ |

3,5* |

3,5* |

3,5* |

3,5* |

|

Скорость

выпуска, м/мин |

50 |

50 |

80 |

60 |

80 |

25 |

80 |

|

Прочность, км |

9,2 |

8,3 |

5,7 |

10,4 |

9,9 |

12,6 |

11,1 |

|

Обрывность |

нет |

средн. |

нет |

нет |

нет |

средн. |

нет |

*Ровница итальянского приготовления.

УДК. 677.1-17

ПОВЫШЕНИЕ КОНКУРЕНТНОСПОСОБНОСТИ ПРЕДПРИЯТИЙ ЗА СЧЕТ ВЫБОРА НЕОБХОДИМОГО РЫНКУ АССОРТИМЕНТА ЛЬНЯНЫХ ПРЯЖ

к.т.н. В.Д. Струсевич

Костромской государственный технологический университет

/г. Кострома/

Производство льняных пряж в России осуществляется по действующим стандартам и регламентированным режимам, особенностью которых является широкое применение химически обработанной ровницы (щелочных и окислительных варок и интенсивной химической обработки). Это позволяет снизить потребность в чесаных льнах высоких номеров (рис.1), т.к. если в 40-х годах получали чесаные льны до 40-го номера, то в 70-х годах - до 20-го номера.

Рис.1. Изменение среднего номера чесаных льнов для льняной пряжи группы ВЛ различных линейных плотностей

Параллельно с совершенствованием технологии льняной пряжи для получения ее надлежащего качества, для эффективного использования льняного сырья необходимо определить тот ассортимент пряжи, который позволит рационально использовать имеющиеся сырьевые ресурсы, технологическое оборудование, рабочую силу.

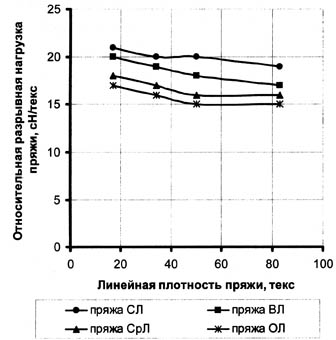

Анализируя показатели физико-механических свойств пряжи, прежде всего удельную нагрузку, следует отметить, что этот показатель изменяется для различных групп пряжи, ее линейной плотности и вида • ровницы по химической обработке (рис.2).

Рис. 2. Изменение относительной разрывной нагрузки пряжи из различных видов ровницы: 1 - ОЛ, 2 - СрЛ, 3 - ВЛ, 4 - СЛ

Сопоставлены: пряжа 83 текс мокрого прядения из суровой ровницы, 50 текс из ровницы щелочной варки, 34 текс из ровницы окислительной варки и 17 текс из ровницы интенсивной химической обработки для групп пряжи ОЛ, СрЛ, ВЛ, и СЛ. Большая величина показателя достигается для пряжи малой линейной плотности из ровницы интенсивной химической обработки.

Известно, что с увеличением удельной разрывной нагрузки пряжи возрастает неровнота пряжи по линейной плотности и, как следствие, неровнота пряжи по разрывной нагрузке, что ухудшает протекание технологических процессов прядения и ткачества.

Оценка свойств различных льняных пряж на приборе «Устер-Тестер» выявила большое количество пороков внешнего вида: утонений (-50%), утолщений (+50%), шишек (+200%) (табл.1) пряжи, полученной по различной технологии.

Таблица 1

Пороки внешнего вида льняных пряж на 1000 м

|

Вид пряжи |

Всего

пороков |

В том числе |

||

|

тонких мест |

толстых мест |

шишек

|

||

|

17

текс из суровой ровницы, рогулечная

прядильная машина |

1200 |

688 |

304 |

208 |

|

17

текс из ровницы интенсивной химической

обработки, прядильная машина «Мекки» |

1602 |

948 |

394 |

260 |

|

24

текс из вареной ровницы, прядильная

машина ПМ-88-Л5 |

1635 |

927 |

390 |

318 |

|

34

текс из ровницы интенсивной химической

обработки, прядильная машина ПМ-88-Л5 |

7561 |

3311 |

1863 |

2387 |

|

34

текс из ровницы интенсивной химической

обработки, прядильная машина ПМ-88-Л10 |

7249 |

2966 |

1839 |

2444 |

Из приведенных данных очевидно влияние качественной подготовки волокна к прядению и значение организации процесса прядения на прядильной машине.

Используя известные методики инструментальной оценки продуктов прядения, можно оценить показатели структуры льняной пряжи различной линейной плотности (табл.2).

Таблица 2

Показатели структуры льняных пряж

|

Наименование

показателей |

Величина

показателей для льняных пряж различной

линейной плотности |

|||

|

17 |

34 |

50 |

83 |

|

|

Средняя

длина волокон в пряже, мм |

18 |

30 |

30 |

33 |

|

Средняя

линейная плотность волокон в пряже,

текс |

0,258 |

0,514 |

0,514 |

0,735 |

|

Коэффициент

крутки |

36,7 |

34,8 |

32,9 |

31,0 |

|

Объемная

плотность пряжи, мг/мм3 |

1,11 |

1,07 |

1,03 |

1,00 |

|

Объем 1м

пряжи, мм3 |

15,3 |

31,8 |

48,5 |

83,0 |

|

Удельный

объем пряжи, мм /мг |

0,900 |

0,935 |

0,970 |

1,000 |

|

Диаметр

пряжи, мм |

0,140 |

0,201 |

0,249 |

0,325 |

|

Среднее

число волокон сечении пряжи |

66 |

66 |

97 |

113 |

|

Гипотетическая

неровнота пряжи по линейной плотности,

% |

16,0 |

16,0 |

13,2 |

12,2 |

|

Уровень

неровноты для пряж различной линейной

плотности |

0,429 |

0,429 |

0,487 |

0,461 |

|

Индекс

неровноты |

0,431 |

0,431 |

0,523 |

0,508 |

|

Площадь

поперечного сечения пряжи, мм2 |

0,015 |

0,032 |

0,049 |

0,083 |

|

Разрывное

напряжение, Н/мм (для пряжи группы ВЛ) |

24,0 |

19,7 |

18,4 |

17,2 |

|

Коэффициент

укрываемости площади |

2,1 |

1,5 |

1,3 |

1,0 |

|

Показатель

качества пряжи (для пряжи группы ВЛ) |

1,055 |

0,845 |

0,833 |

0,905 |

|

Комплексный

показатель качества пряжи (для пряжи

группы ВЛ) |

11,0 |

10,4 |

10,2 |

14,6 |

Таким образом, относительная разрывная нагрузка для всех групп пряжи имеет наибольшее значение у пряж из ровницы интенсивной химической обработки. При этом количество пороков внешнего вида наибольшее

Коэффициент вариации по разрывной нагрузке ниже у пряж из ровницы интенсивной химической обработки.

Действующие стандарт и регламентированные режимы производства льняной пряжи ориентируют на производство льняной пряжи, на производство пряжи невысокого качества.

Повышение эффективности производства льняной пряжи может быть достигнуто за счет производства льняных пряж малых линейных плотностей и за счет улучшения подготовки льняного волокна к прядению путем мягкой интенсивной химической обработки ровницы.

УДК 677.022.3/5

СОВРЕМЕННЫЕ НАПРАВЛЕНИЯ ПЕРЕРАБОТКИ ЛЬНЯНОГО КОТОНИНА ДЛЯ ПРОИЗВОДСТВА КОНКУРЕНТОСПОСОБНОЙ ПРОДУКЦИИ

к.т.н. В.О. Симонян

Центральный научно-исследовательский институт хлопчатобумажной

промышленности» /г. Москва/

Лен - национальное достояние России, исторически являющееся важной статьей национального экспорта. Несмотря на резкий спад объемов производства, Россия остается одним из ведущих производителей товаров из льна на мировом рынке. Отрасль в последние годы восстанавливается после затяжного кризиса. В 2003 году в отрасли было выработано 156910 тыс. кв. метров тканей (темп роста 109,68%) и 24049 тонн пряжи (темп 103,7 %).

Президентом Российской Федерации В.В. Путиным в Послании федеральному собранию поставлена задача удвоения ВВП России. Значительную вклад в решение этой задачи призвана сыграть текстильная промышленность, в том числе и льняная отрасль, на основе увеличения объемов производства и реализации продукции. Уникальные природные свойства льна позволили ей занять свою самостоятельную нишу в международном и российском рынках экологически чистых товаров. Причем, примечательно, что на российский рынок товаров из льна представлен, преимущественно, отечественной продукцией. Поэтому вопрос сводится к тому, чтобы увеличить емкость российского рынка этих товаров.

Успеха на рынке можно добиться, предложив новый интересный ассортимент продукции, высококачественную и конкурентоспособную продукцию. Качество продукции сегодня получило реальный экономический смысл, гарантирующий коммерческий успех и устойчивое развитие предприятия. Разработка, освоение и производство такой продукции на современном этапе развития отрасли имеет принципиальное, стратегически важное значение и стала важнейшей, долгосрочной, приоритетной наукоемкой задачей.

Для решения этой задачи необходимо техническое и технологическое перевооружение отрасли на базе современного оборудования достижений науки. Для этого требуются значительные средства, которые, так или иначе, необходимо заработать самим предприятиям. Вот почему первоочередной задачей сегодня выступают вопросы повышения экономической эффективности производства. Одно из наиболее экономически эффективных направлений этой работы является изменение ассортимента выпускаемой продукции - ассортиментный сдвиг. В этом направлении в отрасли имеются также значительные резервы. Такой сдвиг должен быть основан на результатах маркетинга отечественного рынка с учетом складывающихся тенденций его развития и технологических возможностей предприятия. При этом важно также формирование потребностей рынка в экономически выгодном ассортименте продукции, путем рекламы, основанной на результатах научных исследований, убедительно демонстрирующих преимущества и перспективность нового ассортимента продукции для потребителей. Ассортиментный сдвиг является мощным инструментом вывода промышленности из кризиса. Удачно выбранная стратегия в этом направлении позволяет при небольших затратах на НИОКР и подготовку производства получить значительную экономическую выгоду.

Отдельное направление в работах института в последние годы отводилось вопросам переработки котонина - волокнистой массы из лубяных волокон хлопковой штапельной длины. Интересно, что в тридцатые годы прошлого столетия интерес к котонину в России был столь велик, что речь шла о создании котонинной промышленности как самостоятельной ветви текстильной промышленности. Действительно производство котонина и его использование еще тогда представлялось весьма перспективным в использовании в смеси с шерстяными и хлопковыми волокнами и даже, как будущее котонина, рассматривалось его самостоятельное использование для выработки чисто льняных тканей (100% котонина).

Вопросами котонизации, т.е. получением коротких, хлопковой длины, волокон известно давно (1655 г. некто Марканди (Италия) предложил отваривать льняное волокно на щелочах, 1801 году во Франции Гей-Люсаск и Бертоле занимались котонизацией, предварительно разрезая солому льна на отрезки по 100 мм., в 1849 году в Англии появился способ котонизации Анезроге-Клауссена, наделавший много шума о перевороте в текстильном деле И Др.) - «Новая Русь» в 1909 году поместила статью «Хлопок из льна и конопли». «Очень кстати, - пишет «Новая Русь», - в то самое время, когда хлопковый король барон Кнопп в Москве расположился окончательно покорить под свои ноги всю русскую мануфактурную промышленность, является изобретение, обещающее полный переворот, между прочим, и в ткацко-прядильном деле.

Изобретение это - приготовление ваты изо льна и конопли. Недавно оно было представлено г. Новицким на врачебной выставке в виде гигроскопической ваты, обладающей всеми качествами ваты хлопковой, но оно может быть вполне применимо и к выделке прядильной массы из льна и конопли....

Десятина льна и конопли станет давать хлопок и вату. Этим все сказано, если прибавить при этом, что пуд хлопка стоит 15 рублей, а выделка пакли на хлопок - всего несколько рублей.

До сих пор русский народ платил огромные деньги за границу за свою одежду - ситцы, миткали, кумачи, для приготовления которых привозился хлопок из-за границы, лишь недавно появился у нас и среднеазиатский хлопок.

Теперь переплата эта прекратится, и одежда русского человека будет делаться в России из русского же материала, причем значительно увеличится доходность посевов льна и конопли, из которых последняя сеется у нас едва ли не при каждой избе».

Переработка котонина в промышленном масштабе в России осуществлялась на базе работ Научно-исследовательского института по текстильной промышленности (ныне ФГУП «ЦНИХБИ»).

Использование котонина, открывает широкие ассортиментные возможности для предприятий. Институтом разработаны и освоены в отрасли технологии производства пневмомеханической и кольцевой пряжи, тканей и трикотажных изделий с вложением котонина и с успехом используются предприятиями хлопчатобумажной промышленности. Популярными стали хлопчатобумажные ткани и изделия с вложением до 30% котонина.

Разрабатывается ассортимент и технология производства пряжи из смеси высокомодульных вискозных волокон и котонина. Интересные эффекты отмечены при использовании котонина в трехкомпонентных смесях: хлопок - высокомодульное вискозное волокно - котонин, высокомодульное вискозное волокно - котонин - полиэфирное волокно.

Наряду с модным эффектом котонина, ткани с его вложением в сочетании с другими волокнами приобретают новые потребительские свойства - мягкость несминаемость, эластичность, драпируемость и др.

Надежды предприятий на широкое использование льняного котонина сдерживается из-за низкого качества предлагаемого котонина. Низкокачественный котонин приводит к резкому повышению обрывности в прядении, снижению прядильной способности хлопкольняных смесей.

Экспериментальные исследования показали, что для устойчивого процесса прядения необходимо, чтобы число волокон в сечении пряжи было бы не менее 80-100.

Смеси волокон характеризуют средневзвешенные показатели свойств. Средневзвешенная величина показателей свойств волокон определяется по формуле

![]()

(1)

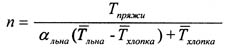

Примем, что штапельная длина волокон хлопка и льняного котонина одинаковы, тогда линейная плотность хлопкольняной смеси будет равна

![]()

(2)

Число волокон в сечении пряжи при этом будет равна

(3)

График этой зависимости при линейной плотности хлопковых волокон равной 0,17 текс и льняного котонина 1,0 текс приведен на рис. 1.

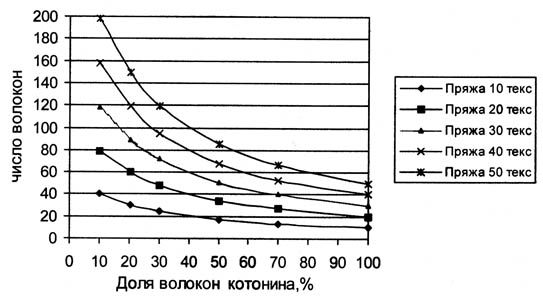

На рис 2 приведена указанная зависимость среднего числа волокон в сечении пряжи от доли волокон льна. Зависимость приведена для пряжи линейной плотностью 20 текс, при линейной плотности хлопковых волокон 0,17 текс, линейной плотности льняных волокон 1,0 текс, 0,6 текс, 0,5 текс, 0,3 текс.

Из формул 2, 3 и приведенных графиков следует, что для использования льняного котонина в хлопчатобумажной промышленности важно повысить линейную плотность волокон котонина.

Исследования показали, что линейная плотность волокон не должна быть не ниже 0,7 текс (желательно 0,3-0,4 текс), доля прядомых волокон не менее 50%, содержание костры не более 2%. Требуется совершенствование процессов котонизации и очистки котонина.

Институт разрабатываются и другие эффективные направления использования котонина. Так, институт предлагает технологию «холодного» беления котонина с получением гигроскопической ваты.

Особый интерес представляет использование льняного котонина для изготовления формованных шумозащитных деталей автомобилей. Ведущие американские, европейские и азиатские фирмы, поставляющие шумоизоляцию и детали интерьера автомобилей, преимущественно используют для этих целей формующиеся текстильные материалы на основе натуральных (лен, хлопок) и синтетических волокон. Мировая тенденция по созданию экологически чистых средств транспорта с максимальной комфортностью предусматривает использование именно такого рода материалов.

Для России важное значение имеет разработка формующихся декоративных шумозащитных материалов с использованием отечественного натурального сырья - льняных волокон, а также отечественных синтетических волокон.

В соответствии с мировыми тенденциями разработана экологически чистая технология производства нетканых формующихся льнополипропиленовых материалов ЛЕНОПРОН™, предназначенных для изготовления деталей интерьера и формованной шумоизоляции средств транспорта. Акустические характеристики нетканых формующихся льнополипропиленовых материалов ЛЕНОПРОН™ и многослойных полимерно-текстильных материалов на его основе соответствуют современным требованиям к шумоизоляции. Разработаны технологические параметры изготовления объемных декоративных шумоизоляционных деталей интерьера формованием нетканого льнополипропиленового материала ЛЕНОПРОН™ методами холодного и горячего прессования.

Проведенные испытания формованных льнополипропиленовых деталей из материала ЛЕНОПРОН™ под действием ударных нагрузок показали, что использование этого материала позволяет значительно повысить травмобезопасность облицовки салона автомобиля в аварийных ситуациях. Формованный ЛЕНОПРОН™ по основным физико-механическим показателям и требованиям шумозащиты соответствует нормативным данным зарубежного аналога - материалу «Ло-Пре-Фин». Замена деталей облицовки из материалов «Порозо», «Поливуд» или «Вудсток» на материал ЛЕНОПРОН™ позволяет получить экономию по сырью за счет снижения материалоемкости аналогичных деталей в 2,5 раза и уменьшить массу снаряженного автомобиля; экономия энергоресурсов при изготовлении деталей по разработанной технологии составляет более 20%.

ЛЕНОПРОН™ прошел токсикологические испытания, на него получено гигиеническое заключение, позволяющее использовать данный материал в качестве деталей облицовки в салонах транспортных средств.

Формованные детали из материала ЛЕНОПРОН™ прошли испытания на ведущих автомобильных заводах России - ОАО «Москвич», ОАО «ГАЗ», АО «АвтоВАЗ», и рекомендованы для проведения расширенных производственных испытаний на сборочных конвейерах.

Освоение производства формующегося льнополипропиленового материала ЛЕНОПРОН™ открывает новую высокоэффективную нишу на отечественном рынке товаров изо льна.

В 2001 году разработанные технологии удостоены золотой медали VII Московской промышленной выставки-ярмарки и медали Первого Московского международного салона инноваций и инвестиций.

ПЕРСПЕКТИВЫ ПОТРЕБЛЕНИЯ ВИСКОЗНЫХ ВЫСОКОМОДУЛЬНЫХ ВОЛОКОН В ТЕКСТИЛЬНОЙ ПРОМЫШЛЕННОСТИ

В.В. Дьяченко

Центральный научно-исследовательский институт хлопчатобумажной промышленности /г. Москва/

Политика обеспечения сырьем текстильной отрасли промышленности направлена на увеличение потребления химических волокон.

Согласно Концепции структурной перестройки и развития хлопчатобумажной промышленности РФ объем потребления химических волокон должен увеличиться более чем в три раза, с 12% доли их в общем балансе сырья до 45-50% к 2010 году. Во всем мире идет наращивание объемов производства химических волокон. Доля товаров народного потребления с использованием химических волокон в мире в настоящее время составляет 60% от общего объема потребления, а согласно прогнозам развития к 2010 году она увеличится до 80%.

Среди широкого спектра химических волокон, предназначенных для одежды, белья, изделий бытового назначения, преимуществом обладают те из них, свойства которых максимально приближаются к натуральным волокнам. В данном случае приоритетным свойством является гигроскопичность, обеспечивающая изделиям комфортность и высокие потребительские свойства.

Природой натуральных волокон, таких как хлопок и лен, является целлюлоза.

Искусственными целлюлозными волокнами являются все виды вискозных волокон, сырьем для которых является возобновляемая древесная целлюлоза. Причем, для производства вискозных волокон с более высокими свойствами используется целлюлоза не лиственных, а хвойных пород деревьев.

Наиболее перспективным видом вискозных волокон является вискозное высокомодульное волокно - ВВМ, имеющее торговое название сиблон.

Вискозное высокомодульное волокно (ВВМ) по своим свойствам близко к хлопку, оно было создано как хлопкоподобное волокно.

В настоящее время выпуск этого волокна осуществляется на ООО «Сибволокно», расположенного под Красноярском. Проектная мощность завода составляет около 50 тыс. тонн в год. Ассортиментные возможности завода пока ограничиваются разными линейными плотностями и длиной резки волокна, которые заказываются потребителем.

Вискозное высокомодульное волокно сиблон выпускается по техническим условиям ТУ 2271-040-00206245-96, имеет гигиенический сертификат.

По сравнению с обычным вискозным волокном высокомодульное вискозное волокно отличается более высокими показателями по прочности, модулю упругости в мокром состоянии, стабильности размеров, устойчивостью к воздействиям водно-температурных и щелочных обработок.

При сравнении с хлопком волокно ВВМ той же линейной плотности характеризуется более высокой прочностью, большей равномерностью по всем свойствам, отсутствием сора и пороков, кроме того, данное волокно идентично хлопковому и по санитарно-гигиеническим свойствам.

Однако волокно ВВМ в отличие от хлопкового волокна теряет прочность в мокром состоянии до 35% (хлопок в этом состоянии, сохраняет или увеличивает на 5% свою прочность), имеет большее удлинение (20-22% против 8-11% у хлопка) и более низкий показатель по изгибоустойчивости волокна, что несколько снижает потребительские свойства изделий.

Поэтому институтом разработаны рекомендации по эффективному использованию волокна ВВМ в смеси с другими волокнами, как натуральными, в основном с хлопком, так и химическими, для разного ассортимента изделий. При этом, создавая различные смеси, можно получать изделия с требуемыми свойствами.

Так, например, добавляя в смеси с использованием волокна ВВМ полиэфирное волокно, можно компенсировать такие свойства, как износоустойчивость, снижение усадок и т.д., не уменьшая при этом потенциала положительных свойств волокна ВВМ.

Учитывая, что лен, в виде котонизированного короткоштапельного волокна, позволяет дополнить сырьевой баланс текстильной промышленности только до 1%, считаем, что перспективные возможности использования льна можно расширить за счет новых смесок с волокном ВВМ.

Использование волокна ВВМ для смесей со льном позволит повысить прядильную способность смеси, придает тканям и трикотажным изделиям, наряду с сохранением престижных специфических свойств льна, комфортность, мягкость, шелковистость и благородный вид.

Институтом предложены основные направления использования волокна ВВМ в смеси с разными волокнами для тканей и трикотажных изделий, а также технология выработки пряжи из данных смесей.

ПРИМЕНЕНИЕ МОДИФИЦИРОВАННОГО ЛЬНЯНОГО ВОЛОКНА В НОВЫХ ТЕКСТИЛЬНЫХ МАТЕРИАЛАХ

Н.П. Крылова, к.т.н. В.П. Тарасов, Е.А. Шикова, И.А. Егорова, П.В. Строев

Тверской филиал Санкт-Петербургского государственного университета технологии и дизайна /г. Тверь/

В ходе реализации Федеральной целевой программы по развитию льняного комплекса России «Лен - в товары России» за период с 1998 по, 2001 годы и последние два года впервые были разработаны новые направления использования ценного отечественного сырья - льна в конкурентоспособную текстильную продукцию: ткани, одежду, трикотаж, обои, обувь, нетканое полотно.

Учитывая опыт европейских стран в применении льна для нужд армии и достаточно богатый собственный опыт в разработке технологических процессов по рациональному использованию льна, Тверским филиалом СПГУТД совместно с ЗАО «Егорьевский ХБК» была разработана технология получения пряжи кольцевым и пневмомеханическим способом прядения из смеси льна и хлопка с микродобавками окрашенного полиэфирного волокна. На основе этой пряжи спроектирован ассортимент и разработана технология производства тканей саржевого и полутораслойного переплетения (саржа и байка) для нужд силовых структур. В основу были положены требования ЦВУ МО по поверхностной плотности ткани. Вложение в смесь с хлопком до 35% льняного модифицированного волокна значительно превышает стойкость тканей к истиранию. А добавка 10-13% полиэфирного окрашенного волокна исключает необходимость в крашении тканей и придает им новый эстетический вид. При этом снижается цена тканей на 15-20%.

Незначительная корректировка структуры тканей (разуплотнение) и процессов отделки открывает возможность для использования тканей в качестве одежных. Таким образом, было разработано 6 вариантов тканей по сырьевому составу: 25% лен + 75% хлопок; 35% лен + 13% ПЭ волокно + 52% хлопок и 27% лен + 10% ПЭ волокна + 63% хлопка.

Ткани защищены патентом № 33765.

Кроме того, разработана технология производства пряжи трикотажного назначения 18,5 текс из смесей 21% лен + 27% ПЭ волокно + 52% хлопка.

В структуре пряжи было использовано окрашенное полиэфирное волокно. Из данной пряжи также были изготовлены носочные изделия: гладкие, плюш (зимние и летние носки) из комбинированной структуры с сочетанием в их составе льносодержащей и полипропиленовой пряжи.

Носочные изделия изготавливались на ЗАО «Дмитровский трикотаж» и ОАО «Тушинская чулочно-носочная фабрика». Рациональная структура носков, выполненная с платировкой из полипропиленовой пряжи с внутренней стороны носка и льносодержащей пряжи (влагоемкой) с внешней, обеспечивает повышенный комфорт. Благодаря хорошему влагопереносу полипропиленовый компонент носка отводит пот от ноги и передает его контактному верхнему слою - льносодержащему. Применение таких носков повышает устойчивость к грибковым заболеваниям ног. Исследования свойств по износоустойчивости показали, что стойкость к истиранию новых видов носочных изделий значительно выше, чем у носков из хлопка: 10000-18000 циклов при норме 80-200 циклов (мысок, пятка, стопа).

Разработанные текстильные материалы имеют высокие эксплуатационные характеристики и сниженную на 10-20% цену.

НАПРАВЛЕНИЯ ИСПОЛЬЗОВАНИЯ МОДИФИЦИРОВАННОГО ВОЛОКНА ИЗ ОТХОДОВ ТРЕПАНИЯ ЛЬНА

д.т.н. Е.Л. Пашин, к.т.н. С.Н. Разин, к.т.н. В.В. Щечкин, Б.В. Шестериков

Всероссийский научно-исследовательский институт по переработке лубяных культур /г. Кострома/

Актуальной проблемой для отечественных льнозаводов при внедрении разработанной в ВНИИЛК новой упрощенной технологии получения из отходов трепания модифицированного льняного волокна (МЛВ) является определение направлений его дальнейшего использования.

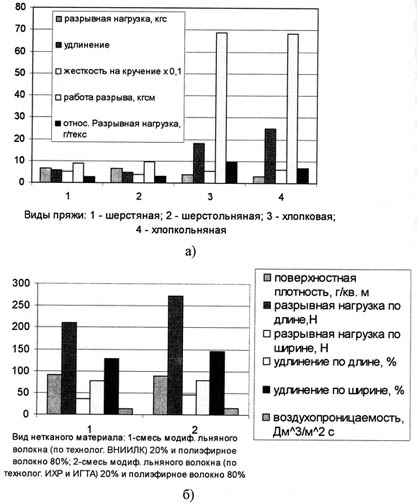

По итогам многочисленных исследований доказана возможность получения из отходов трепания льна МЛВ с различными геометрическими параметрами (длина и линейная плотность) для выработки хлопкольняной, шерстольняной пряжи и нетканого материала.

Хлопкольняную пряжу получали в условиях объединения «Большая Костромская льняная мануфактура» с использованием стандартного хлопкопрядильного оборудования. Шерстольняную пряжу вырабатывали в условиях ООО «Костромское СКБТМ», а нетканый материал - в условиях опытного производства ОАО «НИИ нетканых материалов» (г. Серпухов). Полученные образцы пряжи и нетканых материалов сравнивали со стандартной продукцией, выпускаемой на указанных предприятиях. В частности, в качестве контроля были взяты смесовые крученые продукты, сходные с испытываемой пряжей по номеру, а также нетканый материал, полученный иглопробивным способом скрепления. Сравнительные результаты испытаний по важнейшим физико-механическим свойствам представлены на рисунке в виде диаграмм.

Для оценки физико-механических свойств полученных текстильных материалов были проведены специальные производственные опыты.

Их анализ позволил заключить о возможности использования получаемого модифицированного льна при выработке шерсто- и хлопкольняной пряжи, а также нетканых материалов. Физико-механические и отдельные эксплуатационные свойства этих продуктов не ухудшают их технологическую и эксплуатационную ценность, а по отдельным показателям их уровень выше показателей стандартной продукции.

В настоящее время в институте проводится работа по расширенной апробации вновь предложенной технологии в условиях производства. Подготовлено технико-экономическое обоснование целесообразности использования данной технологии в условиях льнозаводов, а также разработаны исходные требования для проектных организаций. Получены образцы новых изделий с использованием получаемого модифицированного волокна (ткань, трикотаж, льняная вата, нетканый материал нетрадиционного способа скрепления).

Результаты сравнительных испытаний пряжи (а) и нетканого материала (б)

ИССЛЕДОВАНИЕ ВОЗМОЖНОСТИ ПОЛУЧЕНИЯ И БИОХИМИЧЕСКОЙ МОДИФИКАЦИИ ТРЕХКОМПОНЕНТНОЙ ЛЬНОСОДЕРЖАЩЕЙ ПРЯЖИ

к.т.н. Л.М. Аснис, д.т.н. И.И. Шамолина, Е.В. Меркулова

Санкт-Петербургский государственный университет технологии и дизайна /г. Санкт-Петербург/

Н.А. Рассказова ОАО «Советская звезда» /г. Санкт-Петербург/

Разработана технология получения трехкомпонентной пряжи (лен, хлопок, лавсан), предназначенная для производства ниточных изделий, и показана возможность ее очистки от сорных примесей и других загрязнений мультиферментным препаратом целловиридин. Одиночная пряжа вырабатывалась на ОАО «Советская звезда» по кардной системе прядения хлопка на пневмомеханических прядильных машинах. В качестве компонентов смеси использовали короткий лен, штапелированныи методом разрыва, хлопок и штапельное волокно лавсан. Состав смеси представлен в таблице 1.

Таблица 1

Состав смеси

|

Компоненты

смеси |

Содержание

компонентов, % |

Линейная

плотность Пряжи, текс |

|

|

План |

Факт |

||

|

Хлопок |

34 |

34 |

50 |

|

Лен

«Вичуга» |

33

(33+34=67) |

33

(33+34=67) |

|

|

Штапельный

лавсан |

33 |

33 |

|

При переработке трехкомпонентной пряжи с использованием штапельного лавсана смешивание льна с хлопком осуществляли на разрыхлительно-трепальном агрегате следующего состава: автоматический кипоразрыхлитель АРК-2, смеситель непрерывного действия СН-3, наклонный очиститель ОН-6-П, горизонтальный разрыхлитель ГР-7, трепальная бесхолстовая машина Т-16.

Смешивание лавсана производили на прядильных машинах. Совместная переработка смеси осложнялась невозможностью равномерного отбора льна на автоматическом разрыхлителе АРК-2. На стадии экспериментальной наработки смешение осуществлялось вручную на смесителе СН-3, что, безусловно, сказалось на неровноте смешивания компонентов, а также на качестве полуфабрикатов и пряжи. В дальнейшем при производственной переработке льносодержащих смесей проблему смешивания компонентов и подачи их в разрыхлительно-трепальный агрегат необходимо решать либо подбором скоростных режимов и расположением каретки автоматического рыхлителя АРК-2, либо способом раздельной подачи льна и хлопка в смеситель СН-3: хлопок -через автоматический разрыхлитель АРК-2, а лен - через питатель-смеситель с соответствующей оптимизацией работы питателя-смесителя.

Процесс кардочесания осуществляли на двух чесальных машинах фирмы «Виркбау» (Германия): на одной из машин была использована отечественная гарнитура (марки 0,38 и 0,39), а на другой - гарнитура фирмы «Холингсворд». Как известно, в процессе кардочесания идет активное расщепление технических волокон на элементарные. На эффективность процесса кардочесания оказывает влияние качество гарнитуры и ее параметры. Анализ штапельной длины волокон в чесальной ленте показал, что гарнитура фирмы «Холингсворд» обеспечивает более интенсивное разволокнение льна по сравнению с отечественной гарнитурой, штапельная длина соответственно равна: 29,8 мм и 31,3 мм.

Лента первого и второго переходов для выработки пряжи кольцевого способа прядения нарабатывалась на ленточных машинах фирмы «Хова» (Япония), а для пряжи пневмомеханического способа прядения - на отечественных ленточных машинах марки Л-2-50.

Ферментную обработку пряжи проводили в аппарате «Scourotester» на перфорированных бобинах при температуре 50 °С в течение 1 часа в растворах при рН 5 в ацетатном буфере с активностью ферментного препарата 15 Е/мл и ниже. Физико-химические свойства пряжи и ее капиллярность (табл.2) определяли по стандартным методам. Снимки пряжи получены на оптической установке для микро- и макроанализа текстиля Микроколор-2000 фирмы «Месдан» (Италия).

Таблица 2

Показатели кардной льносодержащей пряжи

|

Показатели |

Значения |

|

|

Суровая пряжа |

Пряжа после ферментативной обработки |

|

|

Способ

прядения, Марка

машины |

Пневмомеханический БД-200-RC |

|

|

Удельная

разрывная нагрузка, сН/текс |

15,8 |

15,1 |

|

Коэффициент

вариации по разрывной нагрузке, % |

10,8 |

10,5 |

|

Относительное

удлинение, % |

9,4 |

9,6 |

|

Капиллярность

пряжи за 30 мин, см |

3 |

17 |

Несмотря на некоторое снижение удельной разрывной нагрузки после ферментативной обработки при равноценных показателях эластичности пряжа имеет значительно лучшую гидрофильность, при этом она очищается от сорных примесей и костры.

Исследования проводились в рамках международного проекта NATO SfP N973685 «FLAX».

ОЦЕНКА ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКОЙ ПОДГОТОВКИ ЛЬНОПРЕДПРИЯТИЙ

д.т.н. В.В. Смельский

Костромской государственный технологический университет /г. Кострома/

Проведение глубокого анализа направлений совершенствования организации производства, определение требований к вновь создаваемому или испытываемому оборудованию невозможно без создания системного подхода к решению задач для всестороннего активного синтеза объектов и технологических процессов. Оценка наиболее приемлемых вариантов при достижении поставленных целей должна строиться на основе перебора возможных организационных и конструктивных решений исследуемых систем, анализа результатов на базе производственных испытаний оборудования, исследований и разработки расчетных моделей, решения вопросов эффективности от использования выбранного состава оборудования и оптимизации переходов в технологической цепочке системы машин.

Типичными видами описаний при проектировании сложных объектов является функциональное (описание функций и свойств объекта), поведенческое (описание процессов, протекающих в объекте), структурное описание (описание структуры). В статье предложены структурно-функциональные модели технологических переходов льнопредприятия и карты уровня для описания процессов, что позволяет определить во взаимосвязи и взаимодействии категории технических, технологических и организационных параметров, уровень организационно-технического развития и функционирования, а также направления его дальнейшего организационно-технического совершенствования.

К основным факторам, влияющим на последовательность технологических переходов, следует отнести ассортимент вырабатываемой ткани, принципы воздействия рабочих органов при формировании структурных параметров ткани и виды химической обработки ткани для достижения нужных потребительских свойств. Рабочие скорости, емкость и структура паковки входного и выходного продукта обеспечивают технико-экономические показатели при выпуске ткани заданного ассортимента.

Предельные границы технико-технологических параметров каждой единицы оборудования в диапазоне возможных изменений параметров настройки под используемый или вновь разрабатываемый ассортимент перерабатываемой продукции обеспечивают достижимый уровень функционирования объекта и производственной системы в целом. Повышение исходного уровня функционирования за счет структурной и параметрической оптимизации расширяет диапазоны допустимых значений параметров, при которых достигается экстремальное значение целевой функции.

Этим обеспечивается необходимая последовательность реализации организационных инноваций, предназначенных для радикального преобразования текстильного предприятия с целью обретения им способности адекватно реагировать на динамичные изменения внешней среды, а также позволяющих формировать организационно-экономический механизм регулирования технического развития текстильного производства.

МЕТОД ОПРЕДЕЛЕНИЙ СПОСОБНОСТИ К ДРОБЛЕНИЮ ЛЬНЯНОГО ВОЛОКНА

к.т.н. А.Р. Корабельников, д.т.н. Р.В. Корабельников, Д.А. Лебедев, М.А. Чернышев

Костромской государственный технологический университет

/г. Кострома/

При разработке оборудования для штапелирования льняного волокна возникает необходимость определения оптимальных силовых и кинематических параметров. Одним из критериев оптимизации является дробленность льняного волокна. В ходе подготовки волокна к прядению, оно испытывает многократные механические воздействия, результатом которых является дробление технических комплексов волокон на более мелкие комплексы и элементарные волокна, что сказывается на качестве конечного продукта. Методов, которые позволили бы спрогнозировать дробление комплексов волокон в зависимости от интенсивности воздействия на него, нами не обнаружено.

В основу разработанной нами методики была положена теоретико-экспериментальная модель, при создании которой использовались методы теории разрушения. Нами получена зависимость, связывающая дробленность волокна D с функцией параметров технологического процесса Н(т), которые определяют интенсивность воздействия на волокно (сила удара по волокну, скорость взаимодействия с рабочим органом) и количеством зон взаимодействия n.

![]()

Зависимость включает в себя эмпирические коэффициенты А, k, В, которые зависят от свойств перерабатываемого материала, от вида и параметров технологического процесса. Для определения этих коэффициентов проводятся стендовые испытания, в которых моделируется взаимодействие рабочего органа с волокном в конкретном технологическом процессе. Испытания проводятся при различной интенсивности воздействия на волокно. В ходе испытаний определяется прирост дробленности волокна, и по разработанной нами методике определяются эмпирические коэффициенты.

Нами проводились стендовые испытания, в ходе которых мы изучали влияние силы удара прядки волокна о неподвижный рабочий орган. В соответствии с полученными результатами были определены оптимальные параметры технологического процесса (скорость вращения пильных дисков в очистителе). Как показали дальнейшие исследования, разработанный нами метод оценки роста дробленности волокна в зависимости от интенсивности воздействия позволяет прогнозировать дробленность волокна при выборе параметров технологического процесса.

ГРАФИЧЕСКОЕ МОДЕЛИРОВАНИЕ ЛЬНЯНОЙ РОВНИЦЫ

д.т.н. Ю.В. Белов, к.т.н. У.Ю. Титова

Костромской государственный технологический университет

/г. Кострома/

Структура льняной ровницы включает в себя технические комплексы, длина которых определяется законом распределения случайных величин. Технические комплексы состоят из элементарных волокон, длина которых определяется соответствующими законами распределения случайных величин.

Так как при моделировании ровницы с учетом ее вероятностной структуры количество элементарных волокон по сечениям получается не одинаковым, в алгоритм расчета была включена специальная процедура выравнивания до получения одинакового количества волокон во всех сечениях.

Результаты, полученные в процедуре формирования ровницы, передаются далее в процедуру графического моделирования, куда включено несколько переменных типа OleVariant для передачи элементов ровницы в систему AutoCAD.

НАДЕЖНЫЕ ЭЛАСТИЧНЫЕ ПОКРЫТИЯ ДЛЯ ЛЬНОПРЯДИЛЬНЫХ МАШИН

к.т.н. О.М. Волчков, И.П. Мочалов

Ногинский завод резинотехнических изделий/г. Ногинск/ к.т.н. Ю.В. Кулемкин

Центральный научно-исследовательский институт технологической оснастки текстильного оборудования /г. Москва/

к.т.н. В.В. Фарукшин Костромской государственный технологический университет

/г. Кострома/

Эластичные покрытия нажимных валиков для прядильных машин мокрого прядения льна типа ЗР изготавливались на Ногинском заводе РТИ из резиновой смеси И-7014 в нижнем и верхнем слоях покрытия, имели недостаточные физико-механические свойства - твердость 85 ед. Шора, сопротивление разрыву 150 кг/см2 и слабую прочность каркаса из хлопчатобумажной нити. Шероховатость наружной поверхности эластичных покрытий составляет 1,10-1,32 мкм.

Такие эластичные покрытия имеют ряд недостатков:

1. Имеет место разрыв нитяного каркаса покрытий при одевании их на тумбочку нажимного валика, а также проворачивание слоев покрытия относительно каркаса. При этом нитяной каркас деформируется и разрушается. Это приводит к преждевременному выходу из строя покрытий, сокращается срок эксплуатации.

2. В процессе прядения льняное волокно и рифцилиндр значительно изнашивают наружную поверхность эластичного покрытия и влияют на качество вырабатываемой пряжи. Это приводит к преждевременной смене покрытий на прядильной машине.

Новые модифицированные эластичные покрытия, разработанные заводом при техническом содействии Костромского государственного технологического университета, изготовлены с учетом вышеуказанных недостатков.

В новой конструкции модифицированных эластичных покрытий для льнопрядильных машин предусмотрен упрочненный твердый нижний резиновый слой из резиновой смеси нового рецептурного состава 7014-30/1 с сопротивлением разрыву 192 кг/см2 и твердостью 96 ед. Шора, верхний слой из новой резиновой смеси 7014-30/2 прочностью 175 кг/см2, твердостью 92 ед. Шора. Шероховатость наружной поверхности составляет 0,41 мкм.

В модифицированных эластичных покрытиях для льнопрядильных машин в качестве армирующего каркаса используется комбинированная синтетическая нить с большим разрывным усилием и малым остаточным удлинением.

В модифицированных эластичных покрытиях нижний твердый, высокопрочный слой принимает на себя нагрузку и деформацию при напрессовке на тумбочки нажимного валика вытяжного прибора льнопрядильных машин, при этом нитяной каркас не разрушается, а наружная поверхность эластичного покрытия нажимного валика находится в ненапряженном состоянии и сохраняет заданные прочностные свойства.

Высокая прочность и низкая шероховатость наружной поверхности эластичного покрытия позволила повысить его износостойкость при эксплуатации.

УДК 677.051.

ИССЛЕДОВАНИЕ ИЗНОСОСТОЙКОСТИ ЭЛАСТИЧНЫХ ПОКРЫТИЙ ВЫТЯЖНЫХ ВАЛИКОВ ПРЯДИЛЬНОЙ МАШИНЫ

Д.А. Хмелев, д.т.н. Г.К. Букалов, к.т.н. В.В. Шумилов, к.т.н. В.А. Копнин, В.М. Дворский

Костромской государственный технологический университет

/г. Кострома/

В процессе текстильной переработки текстильный продукт (лента, ровница, пряжа) многократно соприкасается с нитепроводящими деталями, которые имеют различную макрогеометрию и шероховатость поверхности. Фрикционное взаимодействие его с нитепроводником является причиной обрыва отдельных волокон, снижает прочность нити. Необходимо отметить, что при движении продукта по изношенному нитепроводнику, его прочность снижается еще в большей мере, т.к. скользящий вдоль паза износа текстильный продукт заклинивается в нем, повреждается его острыми кромками.

Текстильный продукт при движении по неизношенным вытяжным валикам легко расплющивается, при этом элементарные волокна свободно скользят вдоль поверхности трения. При наличии же износа стенки паза заставляют волокно концентрироваться в более глубокой его части, что приводит к постоянному перемещению волокон, их взаимному изгибу с малым радиусом и перетиранию.

Поиск более износостойких материалов покрытий вытяжных валиков ранее осуществлялся лишь на основе подбора их отдельных характеристик без учета структурных особенностей и специфических свойств этих материалов.

При исследовании изнашивания вытяжных валиков прядильных машин необходимо учитывать, что абразив, содержащийся в ровнице, контактирующий с полимерным покрытием вытяжных валиков, находится в мацерационной жидкости, работающей как смазка.