Восстановление мочильной жидкости заканчивается за двое суток, а при созревании регенератора — и за 1 сутки. При этом ускорение процесса достигается не только подогревом жидкости и ее подщелачиванием, но и повторным перекачиванием через отстойник и биодиффузор.

Мочка с применением химических ускорителей

Мочку льна можно ускорить, добавляя в жидкость азотистые и некоторые безазотистые вещества, которые создают благоприятные условия для жизнедеятельности бактерий пектинового брожения. Для характеристики влияния на мочку льна разных химических веществ приведем результаты опытов с этими добавками (табл. 5).

Таблица 5

Влияние химических добавок (по данным ЦНИИЛВ и Института сельскохозяйственной микробиологии)

|

Наименование добавок |

Продолжительность мочки (в час.) при добавке [1] |

Ускорение мочки (в %) при добавке [2] |

||

|

|

1% |

2% |

1% |

2% |

|

Азотистые |

|

|

|

|

|

Сульфат аммония |

100—120 |

100—120 |

8-Ю |

8-10 |

|

Двууглекислый аммоний |

70-90 |

60-80 |

30-36 |

40-45 |

|

Углекислый |

80-100 |

80—100 |

23-28 |

23—28 |

|

Фосфорнокислый аммоний |

100-120 |

80-100 |

8-10 |

23—28 |

|

Мочевина |

65-85 |

60-80 |

38—40 |

40—45 |

|

Пептон |

80-100 | 80—100 | 23—28 |

23—28 |

|

Аммиак |

65-85 | 60—80 | 38—40 |

40—45 |

|

Безазотистые |

|

|||

|

Двууглекислая сода |

80—100 |

75-90 |

23-28 |

30-32 |

|

Углекислая |

100-120 |

90—100 |

8-10 |

18-23 |

|

Зола |

100-110 |

90-100 |

10—18 |

18-23 |

___________________________________________________________

1 В % к весу стеблей.

2 По сравнению с обычной тепловой мочкой на воде (продолжительность 110—130 час).

34

Как видно из табл. 4, среди азотистых добавок наибольшее ускорение мочки льна (на 30—40%) дают аммиак, мочевина и двууглекислый аммоний (в количестве 1—2% к весу сырья). Ускоряющее действие азотистых веществ объясняется тем, что они способствуют более обильному, чем при обычной мочке, размножению бактерий, которые при этом лучше усваивают пектины и белки льняного стебля.

Близкий к этому эффект (ускорение процесса на 30—32%) дает двууглекислая сода в количестве 2 % к весу сырья.

В большинстве случаев добавки также повышают качество волокна (в среднем на 0,5—1 номер).

При решении вопроса о практическом применении химических добавок необходимо принимать во внимание и экономическую сторону дела: стоимость химикатов, доступность приобретения их на месте и т. д. Учитывая это, можно полагать, что при обычной тепловой мочке льна заводам практически выгодно пользоваться аммиаком и, отчасти, двууглекислой содой; они сравнительно недороги и дают эффект, который значительно перекроет затраты на приобретение их.

Мочка с бактериальными заквасками

Когда была выяснена сущность биологической мочки льна и установлена зависимость ее от жизнедеятельности бактерий, естественно, возникла мысль ускорить и улучшить процесс, вводя в мочильную жидкость закваски бактерий.

Первые опыты с бактериальными заквасками были произведены в начале нынешнего столетия русским исследователем В. А. Фрибесом. Эти опыты представляли большой научный интерес, но дали небольшой эффект в производственных условиях, так как Фрибес использовал выделенную им Вас. amylobacter, которая относится к числу мало-активных пектиноразлагающих бактерий. Кроме того, самый метод приготовления заквасок был тогда недостаточно разработан.

Большое значение имели исследования Института сельскохозяйственной микробиологии Всесоюзной академии сельскохозяйственных наук им. Ленина (Г. Л. Селибер, 3. С. Маркова и др.). В результате этих исследований удалось выделить бактерию типа Вас. felsineus, которая активно вызывает брожение пектиновых веществ. Институт разработал методику получения заквасок из этой бактерии. Закваску сначала готовят в лаборатории в жидком или концентрированном виде, затем из нее приготовляют на месте рабочую закваску, которой обрабатываются льняные стебли перед загрузкой в мочила. На 1 т стеблей расходуется 2—2,5 л жидкой лабораторной закваски (или 1 л концентрированной).

Испытание бактериальной закваски при холодноводной мочке льна показало, что она повышает выход длинного волокна на 1 — 2%, улучшает его качество на 1—3 номера и в ряде случаев сокращает срок мочки.

35

Более эффективно применение не жидких, а сухих бактериальных заквасок из той же Вас. felsineus, техника получения которых разработана Центральным научно-исследовательским институтом лубяных волокон.

Сухую закваску приготовляют так. Льняные стебли размалывают в мелкую, тонкую крошку и заливают водой при отношении 1 : 3. Эта среда стерилизуется в автоклаве и заражается активной четырехсуточной культурой бактерии, вносимой в количестве 5% к объему жидкости. Брожение льняной крошки начинается на второй день, а на четвертый-пятый обычно заканчивается. Осадок сброженной крошки отфильтровывают, раскладывают тонким слоем на плоском стекле и высушивают при температуре 35—37°. Высушенный осадок представляет собой сухую закваску. Крошка в данном случае служит опорным материалом для закрепления спор бактерий.

Перед употреблением сухую закваску размачивают в 15—20-кратном объеме теплой воды (35°). Кроме того, из нее на производстве можно приготовить жидкую рабочую закваску (см. стр. 59).

Опыты показали, что на 1 т льняных стеблей лучше всего брать количество рабочей закваски, приготовленной из 750 г сухой.

Закваска может ускорить мочку на 40—50%, но без заметного повышения качества волокна. При ускорении же мочки в 20—25% качество длинного волокна повышается на 2—3 номера.

Бактериальные закваски можно применять на тех заводах, где производится обычная тепловая мочка без регенерации жидкости.

Существуют также бактериальные закваски, служащие для ускорения регенерации жидкости. Для получения этих заквасок используются культуры микроорганизмов, сбраживающих органические кислоты.

Ферментативная мочка

Микроорганизмы мочки выделяют особые вещества, называемые ферментами, которые и служат причиной распада пектинов льна. Однако эти ферменты могут и самостоятельно, в отсутствие бактерий, вызывать брожение пектиновых веществ.

Исходя из этого, Институт сельскохозяйственной микробиологии разработал метод мочки льна с применением бактериальных ферментов.

Сущность этого метода сводится к следующему. Микроорганизмы, содержащие активный комплекс ферментов[Наиболее активный комплекс ферментов содержат бактерии тип.: Вас.

Felsineus.], выращивают на среде, богатой пектиновыми веществами (картофель, отрезки стеблей крапивы, льна и др.). Затем эту среду растирают или отжимают и экстрагируют водой. Полученный экстракт, содержащий комплекс ферментов, разбавляют водой в отношении 1 : 4 и в этой жидкости мочат льняные стебли. Один и тот же раствор ферментов можно использовать 3—4 раза.

36

Продолжительность мочки при температуре 33—34 , как показали опыты, составляет от 20 до 36 час. Выход длинного волокна повышается примерно на 1—2%, а качество — на 2—3 номера. Таким образом, распад пектинов протекает быстрее, чем при бактериальной мочке, но проходит неглубоко. Разложившиеся вещества обычно остаются на тресте и если их не удалить, то оседают и на волокне. Поэтому тресту после мочки с ферментами обязательно надо промывать теплой водой (35—40°) при пропуске на отжимно-промывной машине.

Институт сельскохозяйственной микробиологии продолжает усовершенствовать этот метод. В частности, ферменты применяются в виде сухого препарата, который имеет большие преимущества по сравнению с жидкими ферментативными экстрактами.

Над упрощением ферментативной мочки льна работает также и Центральный научно-исследовательский институт лубяных волокон, который принял несколько иной метод получения и использования ферментов.

Бактерии типа Вас. felsineus культивируются на моченцовой костре льна в течение 18—24 час. при температуре 30°. Затем в среду с выращенными бактериями добавляют немного сока лука, который разрушает тело бактерий, отчего содержащиеся в них ферменты почти полностью выделяются и переходят в окружающую среду.

Лук является сильным фитонцидом, и как установлено трудами лауреата Сталинской премии Б. Н. Токина, сок его обладает большой способностью разрушать живые клетки микроорганизмов. Поэтому его требуется незначительное количество. Так, для получения 1 г льняного волокна при помощи такой ферментативной мочки достаточно 100—150 г лука.

Испытание в лабораторных условиях полученного указанным путем ферментативного препарата показало, что добавление его к воде в количестве 1 % почти в три раза ускоряет сбраживание пектиновых веществ против обычной тепловой мочки и повышает качество волокна на 1—2 номера. Мочильная жидкость сохраняет свою активность без внесения новых порций препарата до 3—4 раз. Кроме того, сточные воды имеют реакцию, близкую к нейтральной, что может значительно облегчить очистку их.

Для решения вопроса о целесообразности внедрения ферментативной мочки необходимо широко испытать этот способ на одном из льнозаводов.

Мочка с аэрацией жидкости

Основным недостатком обычной тепловой мочки льна является то, что пектиновые вещества сбраживаются в кислой среде, создаваемой органическими кислотами.

Подавляющее большинство методов улучшения процесса мочки направлено на снижение кислотности жидкости, так как это ускоряет распад пектинов и облегчает в дальнейшем очистку сточных вод. К числу способов, устраняющих в значительной мере указан-

37

ный недостаток, относится аэробная мочка, которая ведется при помощи микроорганизмов, развивающихся при доступе воздуха.

Такой способ в результате многолетних опытов разработан А. Л. Пескиным (Институт сельского хозяйства Белорусской Академии наук).

Стебли льна загружаются в чаны (баки), как при обычной мочке. Затем их полностью заливают аэрированной жидкостью, которая приготовляется в центральном аэраторе (оросителе).

Жидкость в аэраторе подогревается отработанным теплым влажным воздухом из сушилки и по закрытым трубопроводам поступает в чаны со стеблями. Из чанов она по другим трубопроводам снова возвращается в аэратор. Таким образом происходит постоянная циркуляция жидкости.

При аэрации жидкости происходит одновременно и ее регенерация, т. е. освобождение от кислот. Для ускорения регенерации в центральный аэратор загружают низкокачественные стебли льна (отходы после сортировки, путаницу и др.), которые подвергаются здесь аэробной мочке при помощи орошения. Жидкость, которой орошаются эти стебли, обогащается нужной микрофлорой, и в ней происходит сбраживание органических кислот, в результате чего она становится активной. Из льняных отходов, используемых в качестве насадки в аэраторе, получается в дальнейшем короткое волокно.

Разработанный А. Л. Пескиным метод ликвидирует недостатки других способов аэробной мочки льна с одним орошением (образование слизи и чернящих грибов на тресте, большой расход электроэнергии и др.), и это создает предпосылки для внедрения его в производство.

Большим преимуществом этого способа является нейтральная реакция сточной жидкости, что облегчает ее очистку.

На Дубровенском льнозаводе (БССР) построена небольшой мощности установка (на 2—3 т стеблей) для аэробной мочки по способу Пескина. По данным 26 опытов мочки льна (номер исходных стеблей 2—2,5), на этой установке получены следующие средние показатели;

Температура мочильной жидкости (в 0)..........32,7

Продолжительность мочки (в час.).............54

Кислотность жидкости в чанах (в см3 0,01 N-раствора NаОН) 0,34

рН жидкости в чанах..................6,13

Выход длинного волокна (в %):

к весу тресты.....................20,8

к весу стеблей . . . . .,..............16,6

Средний номер длинного волокна ............15,2

Выход чесаного волокна (в %)...............64,0

Крепость (в кг)..............28,3

Полученные на Дубровенском льнозаводе результаты подтверждают опытные данные автора и указывают на эффективность этого способа и целесообразность испытания его в более широком производственном масштабе.

38

ГЛАВА ПЯТАЯ

ТЕХНИКА ТЕПЛОВОЙ МОЧКИ ЛЬНА НА ЗАВОДАХ

Технологический эффект мочки зависит от ряда условий, которые в совокупности своей определяют режим мочки.

Основными элементами режима мочки являются следующие:

1) подготовка стеблей к мочке,

2) подготовка баков к мочке,

3) способ и плотность загрузки стеблей,

4) температура жидкости,

5) водный режим.

Кроме того, большое значение для качества волокна имеет правильное определение конца мочки льна.

Подготовка стеблей к мочке

На продолжительность мочки сильно влияют цвет и толщина стеблей льна. Зеленые, желтые стебли вымокают скорее, чем бурые, толстые быстрее, чем тонкие.

Разная толщина стеблей сказывается и на дальнейшей обработке тресты. Треста толстых стеблей проминается на мялке при небольшом нажиме пружин, тонкая же треста требует более усиленных воздействий рабочих органов машины.

Из этого видно, что однородность сырья по внешним морфологическим признакам имеет чрезвычайно большое значение как для мочки, так и для механической обработки льна.

Выращенные в колхозах стебли льна никогда не бывают однородными по внешним признакам. Поэтому их необходимо заранее подготовить к мочке. Эта подготовка должна начинаться уже в колхозах.

Качество стеблей в большой степени зависит от условий возделывания льна. Известно, что лен, выросший на почве, бедной питательными веществами, имеет слабо развитый лубоволокнистый слой. Кроме того, на качество льна влияют и способ обработки почвы, сорт семян, сроки посева и пр.

Чтобы стебли были более однородны, желательно раздельно убирать лен, различающийся по условиям возделывания. Однако практически это организовать трудно, так как в некоторых колхозах может оказаться большое разнообразие условий возделывания, что приведет к образованию чрезмерного количества производственных партий.

Опытами Всесоюзного института льна выяснено, что для необходимой однородности стеблей достаточна раздельная уборка льна не по всем условиям возделывания, а по предшественникам; урожай же, который собран с полей, занятых в предыдущем году одной и той же культурой, надо подразделять по степени заболеваемости (фузариоз, ржавчина и др.). Такую разбивку урожая необходимо производить заранее, перед началом теребления. Для лучшего учета

39

колхоз на каждый отдельный участок по предшественнику и заболеваемости составляет паспорт. К каждой партии нужно относить лен только с одного и того же предшественника (например, с клеверища, ржанища, картофелища и др.) и одинаковый по степени заболеваемости.

Все же и в таких партиях, хотя и более однородных по качеству, может быть различие по некоторым внешним признакам в частности по длине и толщине стеблей. Чтобы избежать этого в колхозах необходимо еще подсортировывать стебли каждой отдельной паспортизованной партии. Это делается снопами при обмолоте.

Паспортизованные и подсортированные стебли льна после под: сушки сдаются колхозами заводу; при этом должны быть выдержаны качественные требования, установленные государственным стандартами.

Сдача стеблей льна в таком виде значительно облегчает под готовку их к мочке на льнозаводах. Поэтому руководители заводов обязаны добиваться, чтобы колхозы на месте производили паспортизацию убранного льна и его подсортировку.

На льнозаводе принятые стебли льна укладывают для хранения в штабеля в строгом соответствии с паспортизованными партиям. Перед пуском в обработку каждую партию дополнительно подвергают горстевой сортировке (с розвязью снопа) по цвету, длине и толщине. Это необходимо для правильной мочки и повышения выхода длинного волокна.

При сортировке по цвету выделяют отдельные партии желтых бурых и буро-красных стеблей; каждую такую партию сортируют на следующие группы по длине (общая длина стебля в см):,

1-я группа.....................До 50

2-я ................От 51 до 70

3-я ..................71 - 90

4-я ..................Свыше 91

Одновременно стебли подсортировываются и по толщине, так как этот признак и длина находятся в зависимости друг от друга

Если при подсортировке попадаются горсти больных и попорченных стеблей, их необходимо удалять и складывать отдельно от остальной массы.

Отсортированные стебли увязывают в снопы весом в 3—4 кг. Перед увязкой каждый сноп аккуратно оправляют, остукивая комлевую его часть о твердую поверхность стола, чтобы комли стеблей в снопе были выравнены и расположены в одной плоскости. Сноп увязывают двумя поясками (рис. 21) из стеблей или тонких крутцов из короткого льняного волокна.

Нижняя вязка располагается в комлевой части снопа на высоте 15—20 см от его конца. Эта вязка должна быть по возможности тугой.

Никаких узлов делать не следует, а можно только скрутить два конца вязки в жгут и подсунуть его под стянутый охват пояска,

Такая вязка достаточно прочна и быстро развязывается в нужный

момент.

Сделав нижний поясок, работница, держа сноп в левой руке, правой вытаскивает торчащие из комлевой части поломанные и спутанные стебли. Из этих стеблей свивают второй поясок, которым обвязывают сноп на 30—45 см выше первого. Назначение второго пояска — сохранить параллельность стеблей, поэтому его делают более слабым, чем первый.

Чтобы в дальнейшем ускорить загрузку снопов в мочильные баки, можно во время оправки вязать двойные снопы, так называемые двуснопы. Для этого два снопа складывают вместе: один комлями вниз, другой комлями вверх, и связывают двумя поясками (рис. 22). Готовый двусноп весит 6—8 кг.

Сноп или двусноп должен состоять из стеблей, однородных по цвету и длине (например, желтые стебли длиной 71—90 см). Отсортированные снопы или двуснопы в пределах каждой паспортизованной партии складываются в партии, однородные по цвету и длине, чтобы загружать их в мочильный бак отдельно от других отсортированных стеблей.

Выгруженная после мочки треста каждой производственной партии также должна обрабатываться в дальнейшем отдельно от других партий.

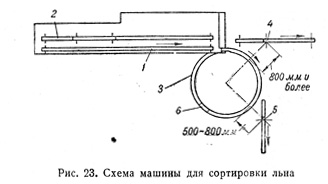

Сортировка льняных стеблей с розвязью снопа является трудоемкой операцией. Для облегчения ее и повышения производительости труда сортировщиц на льнозаводах необходимо изготовить простейшие приспособления: столы с указателями длин, желоба определенной длины и т. д. В настоящее время ЦНИИЛВ разрабатывает конструкцию сортировочно-прочесывающего агрегата по схеме уже действующей машины системы Киркина и Окунь, предназначенной для сортировки стеблей конопли и кенафа (рис. 23).

Агрегат состоит из подвижного ленточного транспортера и сортировочной машины. Льняные стебли настилают тонким слоем на питающий стол подвижного ленточного транспортера 1 и по мере передвижения на нем вручную рассортировывают по цвету горстями.

Чтобы облегчить отделение стеблей разного цвета, их в начале ленточного транспортера, в месте 2, прочесывают вершинками.

Сортировочная машина состоит из кольцевого транспортера 3 и двух вытягивающих транспортеров 4 и 5. Съем кудельного сырья производится на участке 6 кольцевого транспортера. Стебли льна рассортировываются по длине и толщине на три группы.

Подготовка баков к мочке

Чтобы мочка проходила нормально, бак перед загрузкой льняных стеблей следует тщательно промыть водой и очистить дно и стенки от грязи, остатков разложившихся стеблей и пр., иначе в баке может развиться гнилостное брожение. Кроме того, в каждом баке надо проверить исправность:

а) зажимных приспособлений, служащих для погружения стеблей в жидкость;

б) подводящей и отводящей системы для обеспечения своевременного напуска и спуска жидкости в нужном количестве по ходу процесса.

За баками надо хорошо ухаживать и систематически наблюдать за исправностью всей арматуры, так как в противном случае может затянуться мочка и снизиться качество волокна.

42

Каждый бак в цехе должен быть обозначен номером и снабжен табличкой, на которой перед началом каждой мочки указывается номер этой мочки по журналу, вес загруженных стеблей, их паспорт и время (число месяца, часы) начала мочки.

Способ и плотность загрузки стеблей

Большое значение имеет способ загрузки стеблей льна в бак. Их надо загружать только вертикально. При таком способе жидкость более равномерно, чем при горизонтальном, циркулирует по всей длине стеблей, отчего сокращается срок мочки и улучшается качество волокна.

В зависимости от глубины мочильного бака загрузка снопов и двуснопов может производиться в один и в два яруса, причем одинарные снопы размещаются «в лапу», т. е. один сноп ставится комлями на дно, а другой прижимается к нему комлями кверху. Если на дне бака проложены паропроводные трубы, снопы или двуснопы ставят на деревянную решетку, отстоящую от труб на 8— 10 см.

При загрузке необходимо строго следить, чтобы в каждый бак попадали стебли только однородного качества.

Для равномерности мочки всей массы стеблей их необходимо размещать в баке как можно равномернее, не допуская сильно уплотненных или рыхлых мест.

Загрузка стеблей льна в бак является ответственной операцией. За нею должен непосредственно наблюдать мастер цеха. Поручать ее надо только постоянно выделенным для этого рабочим. Тогда они приобретут требуемые навыки и смогут выполнять эту операцию более или менее одинаково для всех партий стеблей.

По окончании загрузки стебли сверху по всей длине бака покрывают досками, отстоящими друг от друга на расстоянии не менее 5 см, а на доски накладывают поперечные зажимные брусья, которые подводят под крепления бака.

На тех льнозаводах, где выгрузка тресты из баков механизирована при помощи электротельферов, электрокранбалок и других высокопроизводительных механизмов, снопы или двуснопы сначала укладывают вертикально в контейнеры или в металлические сетки, которые затем опускают в бак и, в зависимости от размера, располагают там в два или три яруса.

Большое значение имеет плотность укладки стеблей, так как от нее зависит, с одной стороны, правильная вымочка их, а с другой — рациональное использование полезного объема мочильных баков.

По этому вопросу в литературе имеются различные мнения. Одни авторы считают, что плотность укладки стеблей должна быть доведена до 80 кг/м3, другие возражают против этого, так как при повышенной плотности получается якобы неравномерная по вымочке треста. Практически при мочке льна плотность загрузки стеблей в мочильный бак составляет 60—65 кг/м3. Однако опыты,

42

произведенные ЦНИИЛВ в лаборатории и на Лихославльском льнозаводе (табл. 6) в условиях обычной тепловой мочки и мочки с регенерацией мочильной жидкости, показали целесообразность повышенной плотности загрузки. При плотности в 60—90 кг/м3 стебли загружались снопами, при большей плотности — кипами, которые прессовались на винтовом заводском прессе[Вес запрессованной кипы был 40 кг. Размер кипы при плотности 140 кг/м3—0,7X0,6X0,6 м; размер кипы при плотности 180 кг/м3—0.7Х 0,4X0,4 м.].

Таблица 6

Результаты заводских опытов

|

Наименование показателей |

Плотность загрузки (в кг / м) |

Обычная тепловая мочка |

Тепловая мочка с регенерацией |

|

|

|

Номер стеблей |

|||||

|

1,0 |

1,25 |

1,0 |

1,25 |

||

|

|

|||||

|

|

|

|

|

|

|

|

Средняя температура жидкости (в °) |

— |

32,5 |

34 |

34 |

33 |

|

Продолжительность мочки в час |

60-70 |

128 |

116 |

62 |

68 |

|

Выход длинного волокна (в %) |

60-70 |

10,5 |

11,7 |

11,9 |

13,8 |

|

Проценто-номер длинного волокна |

60-70 |

130 |

144 |

142,5 |

168 170 176 186 |

Данные табл. 6 указывают на преимущества мочки стеблей льна прессованными кипами, которую и следует внедрить на льнозаводах. Продолжительность процесса при этом не увеличивается, а выход и проценто-номер длинного волокна повышаются. Помимо более рационального использования сырья, этот способ повышает производительность мочильных баков и облегчает механизацию загрузки стеблей и выгрузки тресты.

Для практического осуществления данного способа необходимо создать высокопроизводительный пресс простой конструкции[Имеющийся на льнозаводах пресс РП-5 по своей конструкции не может прессовать стебли льна длиннее 0,7 м. Кроме того, этот пресс не дает требуемой производительности, так как приспособлен только для прессовки волокна.], на котором можно прессовать кипы плотностью не менее 120 кг/м3. Проект такого пресса разрабатывается конторой «Проектмашдеталь» Министерства легкой промышленности СССР.

43

До оснащения льнозаводов прессами подходящей конструкции необходмо стремиться к тому, чтобы в бак загружалось максимально возможное количество стеблей с плотностью укладки не менее 80 кг/м3.

Температура жидкости и водный режим

Температура мочильной жидкости является одним из основных факторов, влияющих на жизнедеятельность бактерий пектинового брожения, а следовательно на срок мочки.

По данным ЦНИИЛВ, зависимость продолжительности мочки льна от температуры жидкости выражается следующими средними результатами опытов, произведенными с льняными стеблями № 2,0 (табл. 7).

Таблица 7

Влияние температуры жидкости на продолжительность тепловой мочки

|

Температура жидкости (в 0) |

30-32 |

32-34 |

34-36 |

36-28 |

38-40 |

|

Продолжительность мочки (в час.) |

96 |

90 |

82 |

68 |

98 |

Табл. 7 показывает, что оптимальная температура лежит в пределах 36—38°. При этой температуре продолжительность процесса сокращается почти на 30% по сравнению с температурой, рекомендуемой многими авторами (30—32°).

Следовательно, мочку льна целесообразно вести при более высокой температуре жидкости, но не выше 38 0, так как в этом случае процесс может затянуться.

Водный модуль (отношение веса стеблей в весу воды) и режим смены воды играют большую роль, так как они дают возможность регулировать кислотность мочильной жидкости, отрицательно влияющую на жизнедеятельность бактерий мочки и на качество волокна.

На основании работ ЦНИИЛВ рекомендуется следующий водный режим тепловой мочки.

Загруженные в бак льняные стебли заливают водой температурой 34—36° с расчетом, чтобы уровень воды был выше поверхности стеблей не менее чем на 10—15 см. Водный модуль при заливке 1 : 10 : 12.

Через 8—10 час. сменяют 1/2 - 3/4 всего объема жидкости в баке. Свежую воду добавляют подогретой настолько, чтобы температура жидкости была в пределах 35—36°. Эта смена необходима главным образом для удаления экстрактивных веществ, перешедших в жидкость из стеблей.

В дальнейшем, примерно через каждые 10—12 час, чтобы снизить кислотность среды, спускают из бака по 1/4 объема жидкости

45

и напускают вместо нее свежей воды. Температура жидкости в баке после смены должна быть 37—38.

За 10—12 час. до ожидаемого конца мочки жидкость не сменяют и не подозревают ее.

В течение всего процесса необходимо систематически следить за кислотностью мочильной жидкости и не допускать, чтобы она поднималась выше 1,2—1,5 см3 0,01 N раствора NaOH на 1 см3 жидкости.

При повышении кислотности сверх этой нормы водообмен следует увеличить, при более высокой кислотности—уменьшить.

Если жидкость подогревается острым паром через змеевики, имеющиеся на дне мочильных баков, температуру добавляемой свежей воды можно уменьшить на 2—3° по сравнению с нормами, приведенными выше; однако общая температура жидкости за время процесса должна быть не ниже 34—35°. Эта температура выбирается не по технологическим, а по теплотехническим соображениям.

Конечный водный модуль, т. е. общий расход воды за мочку по отношению к весу загруженных стеблей, должен составить 1 : 28-30.

Признаки конца мочки

Очень важно правильно определить конец мочки, т. е. установить тот момент, когда из стеблей льна можно получить наибольший выход длинного волокна и притом лучшего качества.

Если недомочить льняные стебли, то волокно окажется грубым, «присушистым», так как пектиновые вещества будут сброжены бактериями не полностью.

При перемочке лен получается очень слабым, тусклым. Выход длинного волокна значительно уменьшается, так как большая часть его идет в отходы. Перемочка вызывается тем, что бактериями разлагаются пектиновые вещества, которые входят в состав срединных пластинок, склеивающих отдельные элементарные волокна.

Технический колец мочки, т. е. момент, при котором, как указано выше, получаются наибольший выход и наилучшее качество длинного волокна, не совпадает с биологическим концом мочки. Брожение пектиновых веществ льна может продолжаться, хотя по техническим соображениям волокно уже готово. Поэтому важно вовремя прервать биологический процесс и закончить его в тот момент, когда произойдет распад пектиновых веществ паренхимы, соединяющей волокнистые пучки друг с другом.

Для определения конца мочки существует ряд аналитических и органолептических приемов, но большинство их несовершенно и не отражает правильно конца мочки.

Более или менее положительные результаты дает аналитический способ К. В. Сердюкова (льнотехническая лаборатория Института растениеводства), который основан на том, что в разные периоды мочки в выжимке льняной тресты содержится разное количество микроорганизмов, окрашивающихся иодом. К фильтрованной через

вату выжимке льняной тресты прибавляют две капли спиртового раствора иода, отчего выжимка приобретает следующую окраску:

В начале мочки

Желтую

В конце брожения экстрактивных веществ

Розово-фиолетовую

В разгаре пективного брожения

Интенсивнофиолетовую

При наступлении конца мочки

Фиолетово-буроватую

В конце мочки

Слабую фиолетово-розовую

При перемочке

Слабую розовую или серо-розовую

Пользуясь специальной цветной шкалой, можно по изменению окраски анализируемой выжимки льна приблизительно определить тот или иной период мочки и технический ее конец.

Чтобы установить конец мочки органолептическими приемами, необходимо из разных мест мочильного бака вытащить небольшие горсти льняной тресты и рассмотреть в сыром виде. Конец мочки льна по сырой пробе определяют так:

1. Надламывают тресту в комлевой и в верхушечной частях в двух местах на расстоянии 10—15 см и тянут за древесинный цилиндр пальцами. Если древесинный цилиндр легко, без задержки, вытягивается, то признается, что мочка закончена (рис. 24).

2. Отламывают комлевую часть тресты и, зажав ее двумя пальцами — указательным и большим, протягивают их вверх. В случае наступления технического конца мочки волокно легко и полностью отделяется от древесины до самой верхушки (рис. 25).

3. При просматривании горсти готовой тресты на свет и разделении вымокших стеблей друг от друга они слегка паутинятся.

4. При надламывании нормально вымоченный стебель не гнется, а ломается с легким треском.

5. Нормально вымокшие стебли, брошенные в воду, тонут, медленно погружаясь на дно. Если же эти стебли ударить плашмя о поверхность воды, то волокна легко отделяются от древесины, образуя паутинистую сетку.

Все эти признаки являются приблизительными, и по ним нельзя окончательно установить конец мочки.

Более точно это можно сделать, быстро высушив и обработав так называемые, «пытки», или пробы тресты. Пытки составляют из горстей тресты, взятых из нескольких снопов мочильного бака. Рекомендуется также при загрузке бака закладывать в разные места его небольшие снопы (0,5—1 кг стеблей), которые и будут являться «пытками».

При приближении конца мочки пытки берут примерно через каждые 3—4 часа. Взятую пробу быстро высушивают у локомобиля, котла или на солнце и обрабатывают на машинах.

По качеству полученного волокна и решают вопрос, когда закончить мочку.

Мочку можно прекратить, если на выделенном, машинами волокне не окажется «присушистой» костры и остатков эпидермиса, а самое волокно будет «лентистым», крепким, мягким и маслянистым.

Однако при этом нужно учитывать характер стеблей, загруженных в бак. Если они были грубы, то мочку следует заканчивать, когда на волокне не окажется «присушистой» древесины и остатков покровных тканей, так как при продолжения мочки волокно из грубых стеблей обычно не улучшается, а становится слабым и получается много отходов (пакли).

Если были замочены тонкие стебли, то мочку их можно на несколько часов задержать, так как волокно обычно продолжает улучшаться, делаясь более мягким, тонким и маслянистым. Но и при этом необходимо считаться с крепостью волокна. Если оно слабее, то оставлять стебли в баке после полного отделения волокна от древесины и эпидермиса не следует.

Если время окончания процесса совпадает с периодом, когда по организационным или другим причинам нельзя выгрузить тресту, то, чтобы не перемочить лен, необходимо спустить из бака мочильную жидкость и налить вместо нее холодной воды. Это задержит процесс мочки и одновременно в некоторой степени очистит тресту от слизистых веществ и кислот.

Выгрузка тресты

После определения конца мочки из бака спускают жидкость и выгружают льняную тресту. Делать это надо осторожно, избе-

гать излишних перекидок и перебросок тресты, так как мокрое льняное волокно слабо и легко рвется.

Обычно на льнозаводах снопы выгружают из баков вручную, но эта работа очень трудоемка и негигиенична.

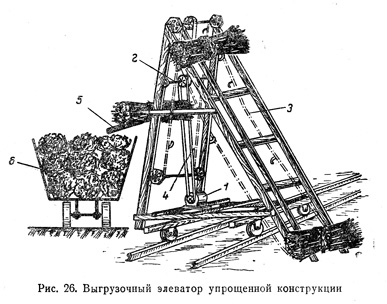

Для уменьшения трудовых затрат и улучшения условий труда выгрузку тресты из баков и транспортировку ее необходимо механизировать. Для этого в цехах сезонной тепловой мочки стеблей в снопах можно использовать элеватор упрощенной конструкции и отчасти передвижной транспортер, применяемый на строительных работах, а тресту в виде кип выгружать поворотным краном с грейфером.

Элеватор упрощенной конструкции (рис. 26) имеет следующее устройство. На деревянной раме внизу установлен электродвигатель 1, от которого проходит ременная передача к верхнему валу 2, приводящему в движение два цепных подъемника 3 и 4. Одна пара цепей 3 захватывает крючьями снопы тресты из мочильного бака и передает их на крючья другой пары 4. Цепи 4 опускают снопы на склиз 5, с которого они скатываются в вагонетку 6.

По окончании выгрузки одного бака элеватор перекатывают вручную по рельсовому пути к другому баку.

Производительность элеватора за 8 час. превышает 80 т мокрой тресты. Его можно использовать также и для загрузки снопов в бак перед мочкой.

Такой элеватор упрощенной конструкции недорог и может один обслужить цех мочки мощностью в 1 тыс. т льносоломы за сезон.

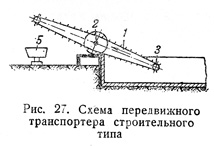

Передвижной транспортер строительного типа (рис.27)

Рама 1 с лентой подвешена на оси 2 колес и может перемещаться и вращаться на этих колесах. Снопы тресты накладывают на нижнюю часть 3 ленты и перемещают ею кверху. Пройдя ленту, они падают в тележку 5. Лента может работать горизонтально или наклонно.

Транспортер строительного типа имеет в длину до 10 м. Производительность его составляет до 115 г тресты за 8 час. работы.

Для перемещения транспортера не требуется рельсовый путь, но так как борт мочильных баков выше уровня пола цеха на 0,6—0,8 м, необходимо вдоль всего ряда их устроить на этой высоте помост. Ширина помоста должна быть достаточной для передвижения транспортера и поворота его на 90°.

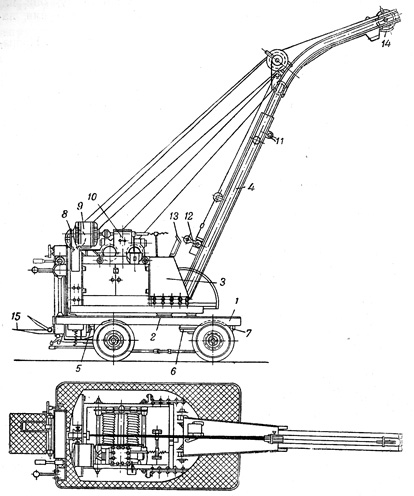

Поворотный кран. Весьма существенным недостатком элеватора упрощенной конструкции и строительного транспортера является то, что нижняя ветвь этих механизмов не может перемещаться в баке и мокрые снопы из разных мест его приходится подносить вручную.

Для механизации выгрузки тресты из разных мест бака может служить поворотный кран. Однако применение его в мочильном цех завода будет оправдано лишь в том случае, если загружать стебли льна не в виде снопов, а в виде кип (см. стр. 43). Сухой вес такой кипы при плотности укладки стеблей в 100 кг/м3 составляет 30-35 кг, а после мочки—110—115 кг. Кипы увязываются крутцам или другим материалом.

Поворотный кран (рис. 28) состоит из трех основных узлов: ходовой части, поворотной части и стрелы с грейфером. Ходовой частью крана служит обычная аккумуляторная электротележка.

На подрессоренной раме тележки укреплена неподвижная колонна 2, на которой смонтирована поворотная часть 3 со стрелой 4. На ходовой части крана установлены электродвигатель 5 и червячный редуктор 6 с диференциалом, которые служат для передвижения крана. Другой электродвигатель 7 и редуктор 8 поворачивают стрелу. На поворотной части поставлен третий электродвигатель 9 с редуктором 10 для подъема кип стеблей и стрелы.

Длину стрелы изменяют ручным приводом 11. Концевой выключатель 12 предназначен для автоматического выключения тока при предельном подъеме стрелы или груза.

Упорная скоба 13, укрепленная па поворотной части, являетется ограничителем стрелы, а скоба 14 — ограничителем подъема кип стеблей.

Управление краном сосредоточено в одном пункте — на площадке 15 крановожатого. Стрела поворотного крана должна быть снабжена грейфером, ковш которого состоит из 6—12 створок

При помощи грейфера кипы стеблей захватываются и выгружаются из бака на какое-либо транспортирующее устройство (тележка, вагонетка и др.)

Рис. 28. Поворотный кран

Поворотный кран с моторным приводом изготовляется Калужским машиностроительным заводом Министерства путей сообщения

СССР.

Характеристика крана: угол поворота — 360°, длина максимально вытянутой стрелы — 5,35 м; грузоподъемность зависит от вылета стрелы и колеблется от 200 до 1500 кг.

Продолжительность одного цикла работы поворотного крана 1 мин. Для выгрузки 128 кип тресты из одного мочильного бака потребуется 128 мин. Следовательно, за восьмичасовую смену поворотный кран может выгрузить тресту из трех баков.

Выпускаемый Калужским заводом поворотный кран снабжен грейфером с острыми створками, которые могут попортить мокрое льняное волокно. Поэтому кран необходимо оборудовать грейфером с тупыми створками.

Механизация трудоемких операций в цехах мочки с круглогодовой работой. Описанные выше приспособления механизируют в основном выгрузку мокрой тресты из баков в цехах сезонной мочки. При работе мочильного цеха в течение круглого года и при большой его мощности этими механизмами пользоваться нецелесообразно. В таких случаях нужны более крупные механизированные устройства и рационализация транспортных операций. Эта задача удачно разрешена в проекте, разработанном Текстильпроектом.

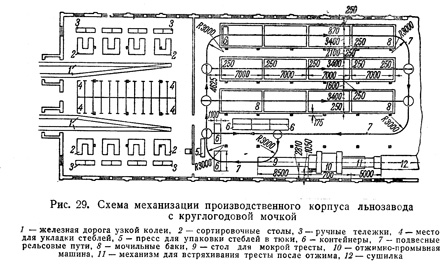

Из сырьевого склада снопы льняных стеблей доставляют в сортировочное помещение (рис. 29) на вагонетках с конной тягой по узкоколейке 1. Здесь стебли сортируют на столах 2. Затем снопы в ручных тележках 3 подают к прессу 5, где приготовляют уплотненные тюки. Тюки укладывают в решетчатые контейнеры 6 длиной 3,3 м и шириной 1/1 м. Эти размеры определены с таким расчетом, чтобы длина одного контейнера соответствовала ширине мочильного бака. Заполненные контейнеры транспортируют электроталями по подвесному рельсовому пути 7 в мочильное отделение к бакам 8.

В каждый мочильный бак помешается шесть контейнеров. По окончании мочки контейнеры теми же электроталями поднимают из

52

бака и по подвесному пути 7 подвозят к столу 9, где тресту выгружают. Пустые контейнеры по тому же пути обратно направляют к месту их загрузки. Тюки и снопы мокрой тресты вручную развязывают, и тресту ровным слоем подают в отжимно-промывную машину 10.

Такая схема механизации представляет большой интерес. Осуществление ее на льнозаводе с круглогодовой тепловой мочкой значительно рационализирует операции, связанные с приготовлением льняной тресты.

Отжим и промывка тресты

Выгруженная из баков льняная треста имеет очень высокую влажность (до 350%), при которой ее нерационально загружать в сушилки. Поэтому перед искусственной сушкой тресту необходимо отжимать. Отжим обычно сопровождается промывкой.

Перед сушкой тресты в естественных условиях отжим и промывка большей частью не производятся. Однако и в данном случае эти операции следует считать обязательными, так как они благоприятно влияют на дальнейший технологический процесс. Удаление большого количества влаги ускоряет сушку. Кроме того, при отжиме нарушается структура тресты; поэтому на машинах она испытывает менее интенсивные воздействия рабочих органов, что, как установлено рядом опытов, способствует повышению выхода длинного волокна на 1—2%. Качество его повышается на 0,5—2 номера.

После отжима пучки лубяных волокон легче отделяются от остатков паренхимы, эпидермиса и других тканей, что улучшает качество трепаного и чесаного льна. Он получается тонким и чистым.

Промывка тресты удаляет значительное количество слизистых веществ и уменьшает специфический запах моченцового льна. Если же не отжимать и не промывать тресты, то продукты разложения пектиновых веществ оседают на поверхность волокна и, засыхая, делают его жестким.

Отжим тресты производится на прессах. Их существует несколько типов. Наиболее распространен пресс Брянского механического завода (рис. 30).

Он состоит из двух пар отжимных вальцов длиной каждый 900 мм и диаметром 200 мм. Первая пара вальцов имеет бронзовую рабочую поверхность, вторая — резиновую. Давление вальцов на тресту осуществляется при помощи рычажно-пружннного устройства. Интенсивность отжима регулируют, изменяя усилие, передаваемое от нажимного механизма, и изменяя толщину слоя подаваемых к вальцам горстей мокрой тресты. Для установки требуемой силы нажима пружин вращают маховички рычажно-пружинного устройства. В практической работе необходимо протарировать пружины пресса и установить то или иное давление по числу оборотов маховичков или по числу витков болтов, выходящих из маховичка. При пропуске горстей тресты верхние вальцы поднимаются и сжимают пружину, повышая тем самым давление на нижние вальцы.

Чем толще слой пропускаемой через вальцы тресты, тем сильнее сжимается пружина и, следовательно, сильнее оказывается давление верхних вальцов на нижние.

После пропуска через пресс остаточная влажность тресты зависит в основном от толщины ее слоя и колеблется в пределах 150—180%. При остаточной влажности менее 150% требуется сильный нажим вальцов, что ослабляет волокно. При отжиме дающем остаточную влажность более 180%, получается малая эффективность отжима. Поэтому установку нажима пружин необходимо проверять по остаточной влажности тресты.

Практикой доказано, что наиболее благоприятная остаточная влажность получается при пропуске через пресс горстей тресты весом 0,8—1 кг (считая на вес сухих стеблей) и при условии, если резиновые вальцы работают под большим давлением, чем бронзовые.

Перед первой парой вальцов и между первой и второй парами установлены дырчатые трубы, из которых под напором непрерывными тонкими струями вытекает вода, промывая пропускаемые горсти тресты.

Для организации работы на отжимном прессе устанавливаются стол питания и приемный стол. Для формирования же горстей служит приставной деревянный стол, помещаемый вплотную к столу питания, под прямым углом к оси машины.

В пресс надо подавать горсти определенной ширины и равномерной толщины, причем в самой горсти вымоченные стебли должны располагаться параллельно.

При неравномерной толщине горстей треста в утолщенных местах будет подвергаться более сильному отжиму, а в тонких, наоборот, слабому, в результате чего влажность отжатой тресты окажется неоднородной.

В случае непараллельного расположения вымоченных стеблей в горсти волокно в перекрещенных стеблях может быть повреждено, что уменьшит выход длинного волокна.

Пресс Брянского механического завода имеет малую производительность. Существенный недостаток его заключается в неравномерности отжима по всей длине вымоченных стеблей. Комли отжимаются лучше, вершинки — хуже, отчего остаточная влажность получается неодинаковой. Кроме того, этот пресс не может без снижения крепости волокна отжать тресту до влажности ниже 150%.

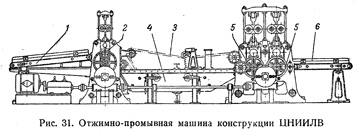

Для устранения указанных недостатков ЦНИИЛВ сконструировал новую отжимно-промывную машину (рис. 31). Она состоит из питающего транспортера 1, первой пары отжимных вальцов 2, промежуточного транспортера 3, промывной ванны 4, второй и третьей пар отжимных вальцов 5 и выпускного транспортера 6.

Питающий транспортер (ширина— 1600 мм, длина— 1500 мм) служит для подачи льняной тресты в машину. Из питающего транспортера материал попадает под отжим первой пары чугунных вальцов, покрытых текстолитом (рабочая длина вальцов—1800 мм, диаметр — 350 мм).

Нажимные приспособления рассчитаны на давление первой пары вальцов до 3 т.

После первого отжима материал промежуточным транспортером передается в промывную ванну. Это — резервуар, в днище которого расположена спускная труба. В промывной ванне имеется два транспортера: нижний, который перемещает горсти отжатой тресты, и верхний, который поддерживает тресту на нижнем транспортере. Время пребывания отжатой тресты в ванне — 8 сек.

Из промывной ванны материал поступает для отжима на вторую и третью пары вальцов (рабочая длина их — 1800 мм, диаметр — 300 мм).

Давление на каждую сторону второй пары вальцов изменяется в пределах от 3 до 12 т, третьей пары — от 8 до 18 г. После третьего отжима треста попадает на выпускной транспортер.

Опытами ЦНИИЛВ установлено, что, регулируя давление и скорость вращения вальцов, можно довести остаточную влажность тресты до 100—110% без снижения крепости длинного волокна

55

Отжим и промывка льняной тресты на такой машине увеличивают выход длинного волокна на 1—2% и повышают его качество на 0,5—2 номера.

Сушка тресты

Чтобы вымоченную тресту можно было хранить или перерабатывать на машинах, ее необходимо после отжима и промывки высушить.

Для естественной сушки тресты необходимо специально подготовить поля сушки. Последние устраиваются по возможности ближе к мочильному цеху в невлажном и тем более незаболоченном месте. Оно должно быть защищено от сильных ветров и обладать поверхностью с небольшим уклоном, без рытвин и бугров. Необходимо, чтобы травяной покров был невысок, так как иначе комли тресты плохо высыхают.

Поля сушки следует разбить на отдельные делянки, каждая из которых может вместить партию тресты из одного бака. Число делянок определяют так, чтобы разместить количество тресты, равное двухнедельной производительности мочильного цеха; при этом надо оставить некоторый резерв на случай дождливой погоды.

Одновременно с полями сушки нужно подготовить и удобные дороги для транспортировки тресты.

Вывезенные на поля сушки снопы аккуратно раскладывают правильными рядами, как при стланье, чтобы они проветрились и немного окрепли. Затем тресту устанавливают в, небольшие конусы сухим весом до 1 кг.

За трестой надо постоянно наблюдать. Покачнувшиеся и повалившиеся конусы следует немедленно выравнивать и ставить на место.

При хорошей погоде сушка идет довольно быстро. Как только треста подсохнет снаружи конуса, его выворачивают внутренней стороной кверху. Это ускоряет сушку и улучшает качество волокна: оно равномернее отбеливается. В дождливую погоду выворачивание конусов надо повторять несколько раз.

Тресту в конусах высушивают до 16% влажности, после чего связывают ее в снопы производственного размера и направляют на склады сырья для хранения.

Искусственная сушка отжатой тресты производится в сушилках. Имеющиеся на льнозаводах камерные паровые и дымогазовые сушилки непригодны для моченцовой тресты, так как не дают эффективной сушки сырья с повышенной влажностью. Для такого сырья требуется максимально интенсифицировать режим сушки, применяя высокие температуры и большие скорости движения воздуха.

На этом принципе Всесоюзным теплотехническим институтом разработана конструкция конвейерной тоннельной сушилки для тресты с высокой влажностью. В качестве агента сушки служит смесь дымовых горячих газов и воздуха.

56

Эффективность сушки достигается тем, что она происходит по зонам с постепенным понижением температуры смеси газов и воздуха, начиная от 140° в начальной зоне до 80—85° в конечной. В конце сушилки имеется зона увлажнения, пройдя которую треста приобретает необходимую технологическую влажность. Скорость движения воздуха по зонам сушилки составляет 1—1,5 м/сек.

Тресту укладывают на транспортер горизонтальным сдоем с плотностью до 2 кг/м2.

При указанных параметрах и условиях режима сушка мокрой тресты продолжается не более 20—25 мин.

Сушилка такой конструкции предназначается для цехов тепловой мочки с круглогодовой работой.

Особенности техники тепловой мочки с регенерацией мочильной жидкости

Для мочки льняных стеблей в регенерированной жидкости (см. главу четвертую) на заводе нужно прежде всего получить эту жидкость. С этой целью проводят обычную тепловую мочку по указанному выше режиму так, чтобы в конце процесса мочильная жидкость получилась с кислотностью не выше 1,2—1,5 см3 0,01 N раствора щелочи при титровании. По окончании мочки жидкость спускают в регенератор до тех пор, пока количество ее там не будет равно объему всех действующих мочильных баков.

После этого жидкость оставляют в регенераторе для раскисления. Продолжительность самопроизвольного процесса в контактном регенераторе колеблется от 10 до 12 дней, в зависимости от ряда условий (начальная кислотность, температура жидкости и др.).

Для ускорения пуска регенератора в эксплоатацию рекомендуется подщелачивать жидкость водным настоем золы костры льна (1 кг золы на 1 м3 жидкости), раствором углекислой соды (0,75 кг сухой соды на 1м3) или 30%-ным водным раствором аммиака (1 — 1,5 л на 1 м3 жидкости). Последний способ предпочтительнее, так как аммиак не только нейтрализатор, — он содержит азот и благоприятно действует на жизнедеятельность и развитие микроорганизмов.

Для приготовления щелочной вытяжки из золы требуемое количество последней кладут в бочку и заливают холодной водой в 20-кратном размере. Золу настаивают при помешивании в течение часа, после чего дают осадку осесть на дно. Отстоявшийся раствор сливают и добавляют в жидкость регенератора, а к осадку в бочке прибавляют еще 10—15-кратное количество воды. После перемешивания и отстаивания вторую порцию зольной жидкости также сливают в регенератор.

Раствор углекислой соды готовят на 10-кратном количестве холодной воды при помешивании.

Подщелачивать мочильную жидкость можно периодически по мере поступления ее из баков в регенератор. Обычно это делают только в начальный период, но в дальнейшем можно повторить

57

подщелачивание, если будут замечаться перебои в нормальной работе регенератора.

Необходимо помнить, что и нейтрализованная жидкость в первый период эксплоатации регенератора еще не активна и дает лишь небольшое ускорение мочки льна. В дальнейшем же, по мере накопления в жидкости ила и микроорганизмов, активность ее повысится и продолжительность мочки сократится.

Чтобы уменьшить срок «биологического созревания» регенератора и тем самым быстрее получить активную регенерированную жидкость, целесообразно не только подщелачивать ее, но и вносить в регенератор бактериальную закваску из кислоторазлагающпх микроорганизмов.

Лучший результат, как показали опыты ЦНИИЛВ, дает закваска, состоящая из смеси аэробных (дрожжеподобные микроорганизмы и слизеобразующие бактерии) и анаэробных бактерий. Смешанные культуры последних получают из активного ила, образующегося при регенерации жидкости.

Исходная закваска, состоящая из активных аэробных и анаэробных микроорганизмов, доставляется на льнозавод в готовом виде, но из нее здесь надо приготовить рабочую закваску. Для этого исходную культуру заранее, перед пуском регенератора в эксплоатацию, постепенно размножают на кислой мочильной жидкости сначала в каком-либо деревянном бачке, а затем в мочильном баке при температуре 35—37°.

Полученную рабочую закваску вносят в регенератор в количестве примерно 5% к его объему.

Регенератор готов к эксплоатации, а жидкость считается восстановленной, если на 1 см3 ее затрачивается при титровании 0,3— 0,4 см3 0,01 N раствора NаОН или если рН жидкости будет в пределах 6,5—6,8.

Для нормальной эксплоатации регенератора необходимо, чтобы в него поступало из баков столько жидкости, сколько ее забирается для мочки.

В контактном регенераторе жидкость не подогревается, а перед заливкой в бак разбавляется в отдельном баке-смесителе горячей водой (70—75°), так чтобы температура смеси была равна 35—36°.

Начальный водный модуль выражается 1 : 12 : 15, причем на долю регенерата должно приходиться не менее 80%.

Водный режим и режим подогрева при мочке на регенерированной жидкости таковы. Через каждые 10—15 час. от начала процесса спускают из бака в регенератор примерно 15—20% объема жидкости и добавляют вместо нее смесь воды (температурой не ниже 70—75°) с регенератом при том же соотношении, что и при заливке.

После каждой смены температура жидкости в баке должна быть на уровне 36—37°.

Количество смен жидкости регулируют в зависимости от кислотности ее и от степени снижения температуры в баке. Последняя не должна падать ниже 33—34°, а кислотность к концу мочки по-

вышаться сверх 1,2—1,5 см3 0,01 N раствора NаОН. Конечный водный модуль должен составить 1 : 22-25.

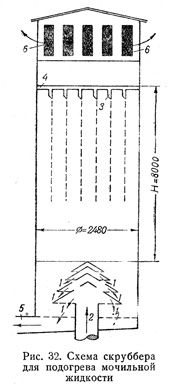

Регенерированную жидкость, используемую для мочки, можно подогревать теплом отходящих газов сушилки в особом приборе, называемом скруббером (газопромыватель).

Схема скруббера конструкции Теплотехнического института изображена на рис. 32. Отходящие из сушилки дымовые газы поступают в башню через жалюзи 1 трубы 2. На пути движения газов установлены форсунки 3, которые распыляют жидкость, поступающую по трубе 4. Струи нагреваются поднимающимися газами, и жидкость, доведенная до температуры 28—30°, по трубе 5 подается в бак-смеситель, в котором она смешивается с водой 70—75°. Отработавшие газы выходят через окна 6.

В этом случае содержание регенерата в смеси можно повысить до 90%. Смесь должна иметь температуру 35—36°, при которой стебли и заливаются в баке.

В дальнейшем через каждые 10— 15 часов производят смену жидкости, как и при подогреве одной горячей водой (см. выше).

Мочку льна на регенерированной жидкости производят по графику, учитывая количество подготовленных стеблей, обеспеченность рабочей силой, размер полей сушки или мощность сушилки, производительность машин и другие факторы. При этом нужно исходить из того, чтобы в регенераторе всегда оставалось не менее 40—60% объема жидкости.

При правильной эксплоатации регенератора и соблюдении надлежащего регенерированную жидкость можно использовать до 40-50 раз.

Если активность жидкости понизится из-за излишнего накопления карбонатных и других солей, необходимо обновить регенератор, спустив из него примерно 1/3 объема жидкости и долив свежей воды.

При сезонной тепловой мочке обновлять регенератор можно осенью по окончании мочильного сезона. В этом случае из регенератора выпускают 1/2-3/4 объема регенерата, а весной добавляют свежую мочильную жидкость, которая после восстановления используется, как указано выше, для мочки. На второй, третий и последующие годы эксплоатации регенератора образовавшийся на

59

дне ил станет довольно активным, отчего процесс регенерации приливаемой жидкости будет протекать более интенсивно.

Регенератор надо периодически очищать от излишка ила, что следует предусмотреть", при постройке, сделав приспособления, облегчающие по мере необходимости спуск части ила.

Особенности техники тепловой мочки с ускорителями

На заводах, где не предусмотрена регенерация, жидкости, можно проводить тепловую мочку льна с ускорителями.

В качестве последних служат бактериальные закваски или химические вещества, в частности аммиак и двууглекислая сода, применение которых, как указано выше, выгодно для льнозаводов.

Бактериальные закваски следует приготовлять не на льнозаводах, а на отдельном специализированном предприятии.

Для льнозаводов, как уже отмечалось, предпочтительнее сухие закваски, из которых на месте приготовляют рабочую закваску. Для этого в деревянный бачок закладывают льняную или крапивную крошку, заливают ее водой и кипятят в течение часа. Отношение воды к крошке 1 : 20-30

Смесь охлаждают до 30—35° и вносят в нее сухую бактериальную закваску. После активного брожения, на 4-й день, получается рабочая закваска, которая и добавляется в мочильный бак.

Льняную крошку можно повторно использовать до 3—4 раз; поэтому расход ее на 1 г замачиваемых льняных стеблей составляет примерно 1,5—2 кг. Сухой закваски расходуется 0,5%, а рабочей - 15% к весу замачиваемых стеблей.

Исходя из этого, необходимо рассчитать количество бачков, требуемое для получения рабочей закваски при ежедневной, согласно графику, загрузке льняных стеблей в баки.

Рабочую закваску вносят в мочильную жидкость при заливке загруженных стеблей или через 10—12 час. после смены воды в количестве половины объема бака. Последующих смен воды не требуется, если жидкость в баке подогревается паром через дырчатые змеевики. Если же для подогрева служит горячая вода (60—70°), то необходимо периодически сменять примерно 10—15% объема жидкости в баке для поддержания ее температуры на уровне 35—36°.

Химические вещества (аммиак, двууглекислую соду) вносят в жидкость в количестве 1—2% к весу загруженных стеблей. Двууглекислую соду предварительно растворяют в воде при помешивании и полученный раствор вливают равномерно в разные части бака. Так же добавляют и аммиак, но в виде готового 30%-ного водного раствора.

Указанные вещества вносят в жидкость спустя 10—12 час. от начала мочки, после смены воды в количестве половины объема бака.

В дальнейшем, если жидкость в баках подогревается паром, мочку льна можно вести до конца без смены. При подогреве жид-

кости горячей водой режим водообмена такой же, как и в случае мочки с заквасками.

Очистка сточных мочильных вод

При мочке льна на регенерированной жидкости получается примерно около 6,5 м3 сточных вод на 1 т вымачиваемых стеблей. Из этого количества на долю стока из регенератора приходится 5 м3 и стока от отжимно-промывной машины— 1,5 м3.

При обычной же тепловой мочке количество одних только сточных мочильных вод доходит до 30 м3 на 1 г стеблей.