ВВЕДЕНИЕ

Представить лен можно одной фразой – «наиболее древний текстиль, который остается вечно молодым».

Слово «лен» на всех языках означает стебли и волокно, пряжу и ткань. Это слово сразу ассоциируется с удивительными свойствами этого материала. Лен – это чистота, нежность, надежность, комфорт, престиж, мир.

Никто не знает первооткрывателя льна, ни его имени, ни где и когда он жил.

Археологи по анализу радиоактивного углерода установили, что наиболее древние образцы льна появились примерно за 8000 лет до н. э. Это эпоха неолита – возраст каменного века. Но в бронзовый век лен исчез (2500 – 1000 гг. до н. э). Почему это произошло? Из-за изменения климата? В результате набегов враждебных племен или войн? Вследствие развития скотоводства и широкого использования шерсти? Мы не знаем. Затем лен появился вновь. О том, что лен применяли в Древнем Египте, известно из настенных рисунков, а также по остаткам льняных тканей, сохранившихся на мумиях египетских фараонов. По мнению швейцарского антрополога Евгения Питарда, в период неолита на швейцарские земли по ущельям Альп пришли народы, которые принесли с собой на плато культуры злаковых, льна, привели домашних животных (собак, коров, коз, овец и свиней), по сути можно сказать, что они принесли на запад социальную революцию.

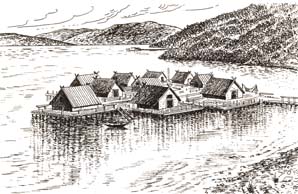

На рис. 1 показан восстановленный деревянный городок, стоявший на сваях невдалеке от берега Боденского озера, жители которого занимались льноводством. После одного из сильных пожаров остатки пылающих хижин опустились на дно озера. Благодаря тому, что их покрыл ил, остатки дерева и льна хорошо сохранились до наших дней. В результате раскопок на месте этого городка не было обнаружено каких-либо не льняных тканей, а также следов конопли.

Рис. 1. Восстановленный городок на сваях на Боденском озере в Швейцарии

А. Робинхаузен нашел при швейцарских раскопках льняные нити различной толщины, крученые и плетеные изделия.

Лен – растение, главным образом, северного полушария – длинного светового дня. В настоящее время его культивируют в странах Западной (Франция, Бельгия, Голландия, Германия, Англия, Италия) и Восточной Европы (Россия, Польша, Чехия, Венгрия, Румыния, Югославия, Белоруссия и Украина) и частично Азии (Китай, Вьетнам, Корея). Лен не должен быть монокультурой, так как он сильно истощает почву и может быть только в 5 – 7-польном севообороте, т. е. его посевы следует чередовать с посевами зерновых, корнеплодов, трав. Поэтому количество ежегодно выращиваемого льна сравнительно невелико. С XIX века, когда началось интенсивное возделывание хлопчатника, особенно на юге США, в Индии, Пакистане, Китае, Египте и других странах Африки и Средней Азии, в легкой промышленности в значительно большей мере стали использовать хлопчатобумажные ткани. Мировое производство хлопка в XX веке возросло с 6 млн. т в 30-х годах, до 15 – 17 млн. т в 1985 году, т. е. почти в 3 раза. В середине XX века недостаток натуральных волокон стал компенсироваться за счет искусственных и синтетических волокон, производство которых за этот же период возросло с 1 млн. т до 16 млн. т, т. е. в 16 раз. Однако широкое применение хлопка и химических волокон не снизило потребления и производства льна. Кроме того, были созданы смесовые ткани и трикотаж, в которых лен в сочетании с хлопком, вискозой и полиэфирным волокном проявлял свои уникальные свойства. Чисто льняные ткани стали предметом элитного потребления, их покупали состоятельные люди или использовали в тех случаях, когда повышение комфортности условий было совершенно необходимо (космонавты, подводники, полярники и т. д.).

Наша страна имеет совершенно исключительные возможности возделывания этой культуры и обладает самой развитой льноперерабатывающей промышленностью в мире. Из льна можно изготавливать как ткани бытового назначения (белье, одежду, предметы интерьера), так и промышленные (брезенты для укрытий, чехлы для техники и транспорта, палатки, пожарные рукава, защитную одежду) и тарные ткани (мешки, паковку, основу для ковров и линолеума, мягкой мебели). Льноволокно после специальной обработки можно использовать не только на предприятиях льняной, но частично и хлопчатобумажной, шерстяной и ватной отраслей промышленности.

Льняное волокно в России сейчас единственное отечественное натуральное целлюлозное сырье, следовательно имеет стратегическое значение. Лен с успехом произрастает от Вологодской области на севере до Украины на юге и от Белоруссии на западе до Восточной Сибири на востоке. В СССР под льном в 1940 году было более 2 млн. га (рис. 2).

Кроме замечательного по своим свойствам волокна, лен дает примерно столько же по массе семян, из которых получают очень ценное для пищевой, лакокрасочной и фармацевтической промышленности масло, а также кормовой жмых и костру, используемую для производства мебельных плит, брикетов топлива или удобрения. Масличный лен, дающий больший урожай семян, разводят на юге и во многих районах Сибири и Урала.

Средняя урожайность льноволокна в мире примерно равна урожайности хлопка, хотя сейчас она в РФ в 2 раза ниже, чем, например, в Белоруссии или на Украине. В то же время лен не требует большого количества тепла и сложной ирригации для поливного земледелия, т. е. капитальные вложения в землеустройство гораздо меньше, чем для хлопчатника.

Волокно льна имеет очень хорошие потребительские свойства. Степень полимеризации целлюлозы льняного волокна в 2 – 3 раза выше, чем у хлопка, поэтому он гораздо прочнее, в 2 раза более стоек к разрушению на свету, переносит большее количество стирок. Лен высоко гигроскопичен, хорошо впитывает влагу и одновременно быстро ее отдает, высыхает.

Рис. 2 Карта посевов льна в СССР в 1940 году

Эти и другие свойства делают лен полезным для здоровья, а изделия из него (льняное белье, одежда, полотенца, предметы интерьера)-удобными в употреблении. Из льна, как уже говорилось, делают не только бытовые, но и многие ткани технического назначения - брезенты для укрытии продуктов и техники не пропускающие дождь, но хорошо пропускающие воздух и испарения от укрытого материала; защитную одежду для рабочих тяжелых профессий; пожарные рукава, которые можно прокладывать через очаги горения, и др.

Льняное волокно и изделия из льна имеют устойчивый спрос на мировом рынке и вне конкуренции с импортными тканями в нашей стране. Лен часто за его уникальные свойства называют золотом текстиля. Действительно, в процессе носки он не желтеет и не стареет, а только становится белее и приятнее. В античные времена льняные ткани фактически продавали на вес золота.

Из-за сложной и дорогой технологии получения и переработки льна, множества используемых при этом биологических и химических процессов льняные ткани дороже хлопчатобумажных.

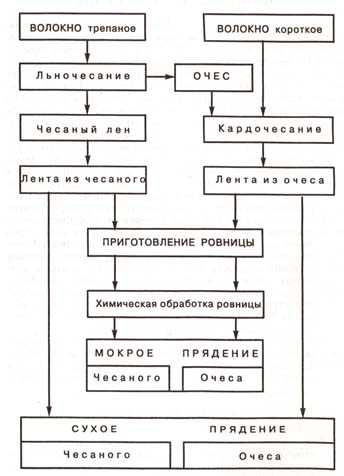

По современной технологии из льняного стебля получают различное по качеству трепаное волокно и обработанные отходы трепания-короткое волокно. Длинное трепаное волокно в результате чесания разделяют на чесаное и очес. Все виды волокна перерабатываются по различным технологиям мокрым и сухим способами прядения и используются для изготовления различных тканей. Между тем все элементарные волокна содержащиеся в стебле, из которых получают различную пряжу и ткань, по своим морфологическим, физическим и химическим свойствам в основной массе примерно одинаковы, разделение волокна и различная переработка являются следствием принятой технологии, в основном имитирующей многовековой опыт ручной переработки. Тем не менее, например, при ручном трепании еще в первой трети нашего века получали до 92% трепаного и только 8% отрепка-пакли. При современной механической обработке у нас получают только 25% трепаного и до 75% отходов трепания-короткого волокна используемого у нас для выработки мешков, в то время как никто в мире из дорогого льняного волокна мешков не делает. Получаемые в небольшом количестве отходы трепания в передовых льноводных странах используют для производства нетканых материалов или хороших сортов бумаги.

Лен имеет более чем 9000-летнюю историю. Мы знаем, что льняные ткани были на мумиях египетских фараонов, в льняные одежды одевались римские патриции, солдаты и матросы Петровского флота, а в конце XIX и начале XX века российские льняные фабрики снабжали своим товаром царский двор последних Романовых, а также русскую армию. Крестьяне пользовались домотканой льняной одеждой, поэтому около половины выращиваемого льна оседало в деревне. В течение тысячелетий из льна делали тончайший батист, брюссельские и вологодские кружева и одновременно паруса, грубую одежду и половики. Механизация льняного производства давалась очень тяжело. Многие страны Европы, Азии и даже Африки развивали, а затем сворачивали производство льна. Наполеон I объявил конкурс с премией миллион франков тому, кто разработает процесс получения тонкой льняной пряжи механическим способом и тем избавит Францию от ввоза текстильного сырья. Крупный ученый химик Гей-Люссак и механик Филипп Жирар решили эту задачу, изобретя мокрое прядение химически обработанной льняной ленты.

Несколько раз появление новых, проще перерабатываемых волокон (хлопок, вискоза, синтетические волокна), казалось, ставило льняное производство на грань катастрофы. Многие экономисты предрекали льну гибель в конкурентной борьбе с новыми волокнами. Но практика показала, что производство льняных тканей сохранилось и даже возросло, причем сочетание льна с новыми волокнами иногда позволяло путем применения более дешевой технологии обеспечить одновременно высокие потребительские свойства тканей. В послереволюционный период русский лен не раз выручал страну. В 30-х годах, когда Россия была в блокаде, а народ после разрухи надо было срочно одеть, из отходов трепания льна делалось в год до 30 тыс. т хлопкообразного волокна – котонина, который использовался при производстве хлопчатобумажных, шерстяных тканей и ваты. Доходы от экспорта длинного льноволокна тогда составляли около 100 млн. золотых рублей в год, а половина урожая шла на внутренние нужды. После Великой Отечественной войны усилиями российской науки была разработана и осуществлена коренная реконструкция отсталой льняной промышленности и на базе новой технологии было построено много новых крупных льнокомбинатов. Благодаря дотациям льнопроизводителям до 1985 года выпуск льняных тканей все время увеличивался. Быстро начало развиваться льноводство и переработка льна в Белоруссии и на Украине. Полностью была механизирована его первичная обработка и разработана новая техника для комплексной механизации уборочных и послеуборочных работ. Однако внедрение этой технологии шло медленно, и выпуск тканей увеличивался за счет производства полульняных тканей с хлопчатобумажными основами и льняным утком, имеющих свойства, близкие к чисто льняным.

Короткое льноволокно использовалось в основном для производства мешков и шпагата. Во всем мире мешки делают из джута, который в России не растет, и использование низкосортного льна позволило сократить импорт джута. В то время как большинство льноводных стран экспортировали льняные ткани в США, Канаду и другие страны, российская льняная промышленность полностью была ориентирована только на внутренний рынок и перед ней ставилась цель обеспечить население по рациональным нормам потребления в 2000 году.

Сейчас в хлопчатобумажной, да и в льняной промышленности создалась трудная ситуация. Из-за падения платежеспособного спроса и отсутствия сырья выпуск хлопчатобумажных тканей в России снизился с 6 млрд. м2 почти до 1,5 млрд. м2 в 1994 году, а льняных тканей – с 500 млн. м2 до 133 млн. м2. Правительство приняло решение и одобрило программу восстановления производства российского льна, по которой должно осуществляться поэтапное восстановление отрасли. На базе новых научных идей и разработок возможно внедрение новой технологии переработки льна, обеспечивающей как высокую конкурентоспособность льняных тканей на мировом рынке, так и существенное снижение их себестоимости.

Многие инженеры и коммерсанты плохо знакомы с ситуацией в отраслях текстильной промышленности в нашей стране и мире, недостаточно ориентируются в намечаемой концепции развития этих отраслей. Предлагаемая книга поможет устранить этот пробел, в ней приводятся основные сведения о льне, его истории, коротко рассказано о технологии его выращивания, первичной и текстильной переработке, об уникальных свойствах льняных тканей.

Мы хотим познакомить читателей с результатами научных исследований, основами будущего технического перевооружения отрасли. Сравнительные экономические исследования продемонстрируют эффективность развития этой отрасли в России, где развал ее сейчас, к сожалению, особенно велик. Следует отметить, что значение производства льна раньше, чем в России, поняли в Белоруссии и на Украине, где заготовка льноволокна в 1993 году была уже соответственно в 1,7 и 2,2 раза больше, чем в России, располагающей почти 70% мощностей льняной промышленности СНГ.

Россия обладала как самой развитой в мире льняной промышленностью, так и самым высоким научным потенциалом. Восстановление льноводства, промышленности и науки с каждым днем становится все более сложным и дорогим. Все данные, приведенные в книге, необходимы для тех, кто решает вопрос о восстановлении отрасли, кто непосредственно принимает участие в этом восстановлении начиная с производства льна и кончая его экспортом. О свойствах льна должны знать и его потребители. Льняные изделия никогда не выходят из моды, долговечны, их, в отличие от многих других, можно стирать, кипятить, сушить на солнце, гладить горячим утюгом. Восстановление производства российского льна – это восстановление национальных традиций российского достояния.

АНАТОМИЯ, МОРФОЛОГИЯ, ФИЗИКО-МЕХАНИЧЕСКИЕ И ХИМИЧЕСКИЕ СВОЙСТВА ЛЬНА

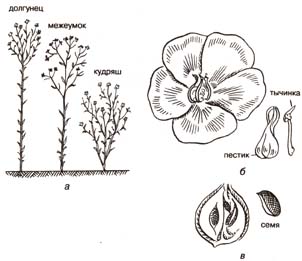

Различают три типа льна (рис. 3, а):

долгунец, имеющий слабо ветвящийся только у вершины стебель и используемый в основном для получения текстильного волокна;

кудряш, культивируемый на семена (масличный лен), имеет пучок ветвящихся стеблей, низкорослый, произрастает в южных районах;

межеумок, занимающий по своему строению промежуточное положение, имеет ветвящийся стебель, его волокно может использоваться для производства грубых тканей и шпагата.

Мы будем рассматривать лен-долгунец. Длина его стебля 80 – 120 см, диаметр 1 – 3 мм. Цвет стебля во время вегетации меняется: сначала он зеленый, затем молочно-восковой и, наконец, желтый. Вдоль стебля на расстоянии 15 см растут узкие (3 – 5 мм) длинные (25 – 35 мм) листья. После цветения по мере созревания листья опадают. На вершине стебля образуются несколько веточек, которые тоже могут ветвиться. На концах веточек вырастает цветок без запаха голубого, иногда белого или розового цвета (рис. 3, б), у которого пять лепестков и пять тычинок. После самоопыления цветок превращается в семенную головку (рис. 3, в).

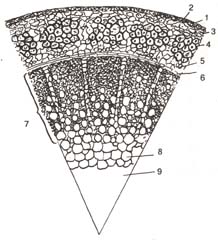

На поперечном срезе стебля (рис. 4) можно наблюдать наружный слой-кожицу (эпидермис) 1 с поверхностью, покрытой пленкой, пропитанной воскообразными веществами (кутикула) 2. Кожица состоит из плотных сосудистых клеток с утолщенными стенками. Кора 3 расположена непосредственно под кожицей. Ее клетки частично заполнены хлорофиллом. Лубо-волокнистые пучки 4 залегают в тканях коры. Они состоят из групп элементарных волокон с толстыми целлюлозными стенками, склеенных между собой срединными пластинками

Рис. 3. Растение льна: а – виды льна; б – цветок; в – семенная головка

из пектинов и других клеящих веществ. По форме элементарные волокна граненые и склеивание идет по плоскостям – граням волокон. Проводящая ткань 5 состоит из тонкостенных удлиненных клеток. Образовательная ткань (камбий) 6 в виде одно- или двухслойного кольца лежит на границе с древесиной 7. Сердцевина 8 выстилает внутреннюю часть стебля. Полость 9 не заполнена тканями. Примерно треть поперечного сечения стебля (исключая полость и сердцевину) занимают волокнистые и окружающие их ткани. Две трети заполнены древесиной. По массе это 25 – 45% луб и на 75 – 55% древесина. Элементарные волокна длиной от 2,5 до 120 мм ориентированы вдоль стебля, имеют заостренную с обоих концов форму и внутри замкнутый со всех сторон канал. Склеенные по граням элементарные волокна образуют пучки технических волокон. Элементарные волокна сдвинуты вдоль пучка и их утоненные концы как бы вклиниваются между соседними. Местами волокнистые пучки (технические волокна)

Рис. 4. Строение стебля льна (срез):

1 – кожица (эпидермис); 2 – кутикула; 5 – кора; 4 – лубоволокнистые пучки; 5 – проводящая ткань; 6 – образовательная ткань; 7 – древесина; 5 – сердцевина; 9 – полость

склеиваются между собой, образуя сетчатую структуру (анастомоз). В процессе мятья и трепания волокна приобретают вид длинных прядей, длина которых приблизительно равна длине стебля. Часть волокон при этом обрывается или откалывается, спутывается и попадает в отходы трепания. В отходы трепания попадает также разрушенная древесина стебля (костра). «Техническое волокно» – термин, определяющий состояние волокна, поступающего в переработку, и не отражает строго ни ботанические, ни структурные признаки. Технические волокна могут быть длинными и короткими, спутанными и распрямленными. Высокая степень полимеризации целлюлозы волокна обеспечивает ему высокие прочностные характеристики и высокую стойкость к свету, стиркам, носке. Ряд спутников целлюлозы льна придают ему биостойкость, высокую гигроскопичность и влагоемкость, обеспечивают полное отсутствие статических электрических зарядов. Волокно льна распрямлено, а целлюлоза высокоориентирована, поэтому льняное волокно очень мало удлиняется при нагружении. Ниже приведены некоторые данные, характеризующие свойства льняного и хлопкового волокна.

Таблица 1

Распределение содержания волокна в стебле льна по его длине, %

|

Комель- семядоля |

Расстояние

от семядоли, см |

||||||

|

0-10 |

10-20 |

20-30 |

30-40 |

40-50 |

50-60 |

60-80 |

|

|

3,98 |

18,33 |

30,14 |

31,02 |

34,8 |

32,66 |

32,28 |

29,96 |

Таблица 2 Длина элементарного волокна, мм, по длине стебля льна

|

Участок

стебля |

Длина

элементарного волокна |

||

|

средняя | минимальная |

максимальная |

|

|

Основание |

13,3 |

2,5 |

42 |

|

Нижняя

часть |

27,3 |

3 |

85 |

|

Средняя

часть |

32,6 |

4 |

95 |

|

Верхняя

часть |

38,5 |

4 |

120 |

Примечание. Толщина элементарного волокна 8 – 25 мкм, чаще всего 18 – 20 мкм.

Усредненные параметры элементарного волокна льна

Длина, мм ................. 10 – 26

Коэффициент вариации по длине, % .............. 50 – 100

Линейная плотность, мтекс 125 – 557

(N m= 1800 - 8000, N м. Ср. = 4000)

Разрушающее напряжение, Па ........................ (80 – 120) 107

Относительная разрывная нагрузка, сН/текс 55 – 80

(в среднем 60 сН/текс)

Удлинение при разрыве, % 2,5 – 2,8

Плотность, г/см3 ....... 1,5

Химический состав льняного и хлопкового волокна, %

|

|

Лен |

Хлопок |

|

Целлюлоза

|

71,2 |

91,8 |

|

Гемицеллюлоза

|

18,6 |

- |

|

Пектин

. |

2.8 |

6,4 |

|

Лигнин

. |

2,2 |

0,7 |

|

Воскообразные

|

1,7 |

0,7 |

Физико-механические свойства льняного и хлопкового волокна

|

|

Лен |

Хлопок |

|

Удельная

прочность, сН/текс |

24-70 |

20-35 |

|

Удлинение,

% |

2-3 |

6-8 |

|

Модуль,

кг/г |

0,9 |

1,0 |

|

Степень

полимеризации |

36000 |

10000 |

|

Молекулярная

масса |

5,9-106 |

1,75-106 |

Сопротивление растяжению можно характеризовать различными параметрами:

разрушающее напряжение – нагрузка, приводящая к разрыву, отнесенная к площади поперечного сечения, Н/мм2;

разрывная длина – длина волокна (условно длинного), которая приводит к его разрыву под действием собственного веса, км;

разрушающая нагрузка, отнесенная к тонине волокна в текс, сН/текс.

Например, разрывная длина элементарного волокна при расстоянии 3 мм между зажимами динамометра равна 60 км, в то время как его прочность только 15 г. При увлажнении льняных волокон их прочность возрастает до 40%. Это феноменальное качество льна отличает его от всех известных текстильных волокон.

Эластичность – свойство льняного волокна или нити, которое определяет его работоспособность при механических воздействиях. Практически она характеризуется удлинением при разрыве. Относительное удлинение элементарного волокна льна очень невелико и равно 2,8%. По виду кривой нагрузка – удлинение можно определить модуль эластичности. Этот модуль соответствует тангенсу угла наклона кривой в ее начале. Для льна этот модуль составляет 14,3 г/(см х текс)

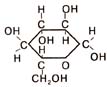

Химический состав льняного волокна и сопровождающих его элементов (спутников). Элементарные волокна на 98% состоят из целлюлозы, которая в свою очередь состоит из 44,4% углерода, 42,4% кислорода, 6,2% водорода. Химическая формула элементарной молекулы глюкозы C6H1206, или развернуто:

Макромолекула целлюлозы состоит из 2500 – 3500 молекул глюкозы. В каждой паре молекул глюкозы содержится молекула воды (Н20).

Цепочка, сформированная из глюкоз, – полимер (С6Н10О5)пН2О. Целлюлозные цепочки могут располагаться различно, в зависимости от этого целлюлоза аморфна или, как в случае льна, ориентирована вдоль оси волокна.

Рентгеноструктурный анализ показывает, что целлюлоза льна высококристаллична и поэтому очень устойчива к химическим и физическим воздействиям. При процессах прядения элементарные волокна соединяются с некоторым количеством находящихся в технических волокнах спутников целлюлозы.

Зеленый луб льна содержит:

Целлюлоза ....... 52-58%

Растворимые в воде вещества ................ 8 – 10%

Гемицеллюлозы . 12 – 16%

Лигнин .............. 2-4%

Пектин .............. 3-5%

Воски ................. 1 – 2%

Вода .................. 14%

Льняная костра – древесина стебля состоит из целлюлозы, гемицеллюлоз, лигнина, а также небольшого количества коротких волокон.

Семена льна. Масса 1000 семян льна-долгунца составляет примерно 5 г, а масличного льна до 14 г. Из семян льна-долгунца выделяют 30 – 35% масла, а из семян масличного – более 40%. Использование льняных семян имеет такую же длинную историю, как и применение льноволокна. По качеству льняное масло не может сравниться с другими природными и синтетическими маслами. Химикам до сих пор не удалось получить полноценного его заменителя. Льняное масло превосходит другие масла по сиккативным свойствам – свойству быстрого высыхания с образованием прочной пленки, предохраняющей от влаги и коррозии. Этим объясняется то, что полотна великих художников Возрождения, написанные, кстати, на льняном полотне и красками, приготовленными на льняном масле, сохраняются уже более 5 столетий не потускневшими. Сиккативность льняного масла объясняется наличием ненасыщенных жирных кислот с одной или многими связями между атомами углерода. Кислород воздуха фиксируется на этих этиленовых связях, образуя оксиэтиленовую группировку, известную в химии как стабилизатор прочности, который превращается в тонкий слой лака.

Льняное масло широко применяется в пищевой промышленности и в фармации для снижения содержания холестерина в крови и для приготовления антионкологических препаратов.

АГРОТЕХНИКА ЛЬНА

Потребность льна во влаге. Транспирационный коэффициент или количество влаги (в г) в 1 г сухого вещества растения для льна-долгунца составляет 300 – 400, а для кудряша – 600. Наибольшая потребность во влаге в первый период вегетации до цветения. В период созревания льна состояние влажности почвы на его качестве заметно не отражается. По данным, опубликованным во французской печати, за 100 дней вегетации льну необходимо около 700 мм осадков.

Требования к почве. Для льна необходима мелкокомковатая почва, воздухопроницаемая, хорошо удерживающая влагу. Это – суглинки, суглинки-супеси. Лен поглощает из почвы главные элементы питания (азот, фосфор, калий). Так как его корневая система слабо развита, питательные вещества должны быть растворимы. Почва должна быть слабо кислой, рН около 6.

Потребность в тепле. Суммарная (от посева до уборки) потребность в тепле определяется суммарной суточной температурой 1300 – 1400°С. Всходы льна могут переносить кратковременные заморозки до – 3 – 4°С. Сухая жаркая погода в период роста неблагоприятна (рис. 5).

Требования к семенам. Высевают семян 120 – 150 кг/га, считается оптимальным иметь 1800 – 2000 растений на 1 м2. По качеству различают три класса посевных семян (табл. 3).

Таблица 3

Классификация семян льна в зависимости от их качества

|

Класс |

Содержание

семян основной культуры, % |

Число

семян других

культур на

1 кг |

Из

них число семян сорняков |

Всхожесть, % |

|

1 |

99 |

410 |

400 |

95 |

|

II |

98 |

1050 |

1000 |

90 |

|

III |

97 |

2100 |

2000 |

85 |

Большое влияние на урожайность волокна и семян, заболеваемость, неполегаемость стеблей и качество волокна имеет выбор селекционного сорта. До 30-х годов в России использовали семена местных пород того или иного кряжа. В итоге большой селекционной работы проф. Матвеева и других были выведены и широко использовались очень хорошие по качеству волокна сорта Светоч, 8063, 128812, которые получили высокую оценку и распространение. Однако они не были устойчивыми к полеганию. При увеличении площади посевов и вследствие этого механизации уборки, возникла необходимость в неполегаемых сортах. Выявилось две тенденции решения этой задачи: Смоленской станцией был создан сорт Л-1120, содержащий сравнительно мало волокна, но хорошего качества и мощную древесину. Томской станцией был создан сорт Т-10 с большим содержанием очень грубого волокна. Последний сорт нашел большое распространение на Украине, позволил поднять урожайность и выход волокна, но вызвал нарекания у прядильщиков. В результате селекционной работы появилось много новых сортов, сочетающих неполегаемость с повышенным содержанием хорошего волокна. В качестве примера можно назвать белорусский сорт Оршанский-2. Чтобы стимулировать производство льна с высоким качеством волокна, были установлены дифференцированные цены на лен разных селекции:

|

1-я

группа |

2-я

группа |

3-я

группа |

4-я

группа |

|

Оршанский-2 |

ВНИИЛ-11 |

Тверца |

Томский-10 |

|

Светоч |

Томский-9 |

Оршанский-72 |

Славный-82 |

|

128812 |

Л-11206 |

Союз |

|

|

Призыв-81 |

Псковский-359 |

К-6 |

|

|

Белина |

Псковский-85 |

Смоленский |

|

|

Заря |

Прогресс |

Торжокский |

|

|

|

Спартак |

и

др. |

|

Несмотря на это, доля сортов с высококачественным волокном с годами уменьшается. Растут посевы сортов 3-й группы. Правда, удалось сократить посевы сортов льна, отнесенных к 4-й группе (табл. 4).

Таблица 4

Величина посевов льна различных сортовых групп

|

Годы |

||||||||

|

Сортовая

группа |

1970 |

1975 |

1980 |

1985 |

||||

|

|

тыс.

га |

% |

тыс.

га |

% |

тыс.

га |

% |

тыс.

га |

% |

|

Первая |

776 |

60,3 |

282 |

23,4 |

129,4 |

11,9 |

140 |

13,8 |

|

Вторая |

416,7 |

32,3 |

488.7 |

40,6 |

305,8 |

33,5 |

256,3 |

25,2 |

|

Третья |

1,1 |

0,1 |

217 |

18,1 |

441,5 |

40,4 |

552,1 |

54,4 |

|

Четвертая |

95,5 |

7,3 |

215,7 |

17,9 |

154,7 |

14,2 |

66,1 |

6,6 |

Глубина заделки семян при посеве должна быть 1,5 – 2 см, при более глубокой заделке (на 3 см) всхожесть сокращается на 1/3.

Потребность в удобрениях. Фосфорные и калийные удобрения вносятся, как правило, под зяблевую вспашку. Зола льняной костры, злаковой соломы, дерева – хорошие калийные удобрения. Азотистые удобрения вносят ранней весной. В зависимости от развития всходов делают подкормку. По французским данным, следующее соотношение удобрений оптимально: 40 кг азота, 80 кг фосфорной кислоты и 120 кг поташа.

В СНГ рекомендованы следующие дозы минеральных удобрений (кг/га):

|

|

Азот |

Фосфор |

Калий |

|

Россия |

|

|

|

|

Северо-Запад |

20-60 |

10-80 |

20-80 |

|

Центральный

район |

20-45 |

40-90 |

60-120 |

|

Волго-Вятский

район |

20-45 |

45-90 |

45-90 |

|

Уральский район

|

30-60 |

60-90 |

0-60 |

|

Украина |

30-50 |

40-120 |

60-120 |

|

Белоруссия |

16-60 |

10-100 |

0-90 |

Уход за посевами заключается в устранении корки после дождей на первой стадии вегетации, борьбе с сорняками, борьбе с болезнями и вредителями льна с помощью различных ядохимикатов. При необходимости производится подкормка посевов. От посева до полных всходов проходит обычно 5 – 10 дней. Начало цветения через 45 – 60 дней, ранняя желтая спелость наступает через 75 – 85 дней после посева. Растение льна умирает на корню через 30 дней после цветения. Тогда же наступает полная семенная спелость. Лен на волокно следует убирать до полного созревания семян, так как, перестаивая на корню, волокно одревесневает, становится жестким и ломким. Лен на семена сеят обычно более разреженно и собирают при полной готовности семян. Густота посева существенно влияет на толщину стеблей. С увеличением диаметра стебля до 1,7 мм почти пропорционально растет в нем и число элементарных волокон. При дальнейшем увеличении диаметра прироста числа волокон не происходит, но они становятся толще и грубее. Правда, выделить волокно из стеблей большего диаметра легче, чем из тонкого. При посеве с густотой 1800 – 2000 стеблей на 1 м2 минимален риск полегания при хорошем качестве волокна. При сильных ветрах или ливнях и при недостаточной устойчивости стеблей происходит полегание льна, которое часто необратимо и которое затрудняет механизированную уборку. Для предупреждения полегания очень важен выбор селекционного сорта. Надо также избегать излишнего применения азота, выгоняющего длинный стебель. Период, предшествующий цветению, или начало цветения являются критическими, потому что лен уже достаточно длинный, но не окрепший.

Как уже указывалось, различают 5 периодов поспевания льна: 1) цветение, 2) зеленая-спелость, 3) ранняя желтая спелость, 4) поздняя желтая спелость, 5) полная спелость (рис. 6).

|

|

|

Рис. 6. Влияние сроков уборки: а – на выход и качество волокна; б – на урожай волокна и семян |

|

Суточный прирост

стеблей льна, см

|

Всходы

– фаза елочки |

0,5--2 |

|

Фаза

елочки – образование бутонов |

2,3--2,5 |

|

Быстрый

рост – бутонизация |

4--5 |

|

Начало

– конец цветения |

1--1,5 |

|

Конец

цветения – желтая спелость |

0 |

За 20 – 25 дней (от фазы елочки до цветения) формируется 65% волокна. В период созревания семян идет интенсивное накопление лигнина.

Зависимость содержания волокнистых веществ от диаметра стебля (Тина Тамес)

|

Диаметр

стебля. мм |

Число

пучков |

Число

элементарных волокон |

Средний

диаметр элементарного волокна, мкм |

|

0,5 |

25 |

188 |

17,1 |

|

0,7 |

26 |

282 |

17,8 |

|

0,9 |

27 |

418 |

17,8 |

|

1,0 |

33 |

525 |

18.2 |

|

1,3 |

35 |

655 |

19,0 |

|

1,5 |

35 |

820 |

21,0 |

|

1,7 |

36 |

975 |

24,5 |

|

2,2 |

37 |

1110 |

27,0 |

|

2,6 |

35 |

1275 |

30,0 |

|

3,0 |

33 |

986 |

35,0 |

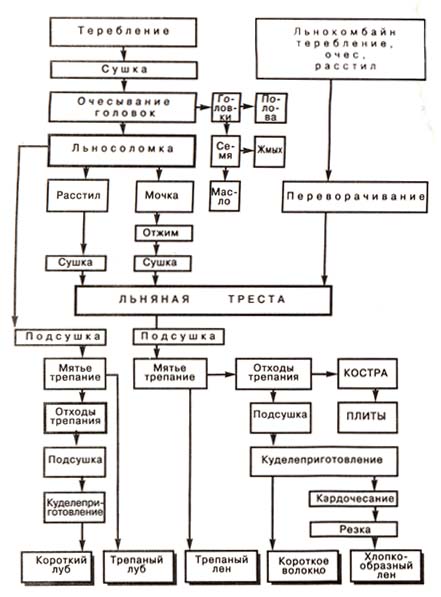

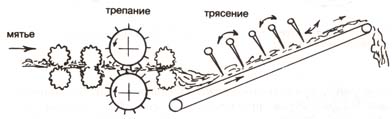

УБОРКА И ПЕРВИЧНАЯ ПЕРЕРАБОТКА ЛЬНА (ВЫДЕЛЕНИЕ ВОЛОКНА) (рис. 7)

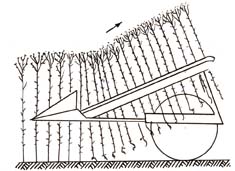

Лен убирают тереблением (выдергиванием из земли с корнем). Машинная уборка ведется теребильными аппаратами, имеющими несколько пар наклонных ремней, захватывающих стебли и вытаскивающих их из почвы (рис. 8). Убирать лен следует тогда, когда в стеблях будет наибольшее количество волокна наивысшего качества. Это обычно бывает через 25 – 35 дней после начала цветения, когда стебли начинают желтеть

Рис. 7. Схема переработки льносоломки

|

|

| Рис. 8. Теребление льна | Рис. 9 Сушка стеблей в конусах |

|

|

| Рис. 10. Сушка стеблей в шатрах | |

и опадают листья, когда начинают желтеть и семенные коробочки, т. е. на стадии ранней желтой спелости. При тереблении льна вручную или теребилками соломку с головками просушивают в конусах (рис. 9) или шатрах (рис. 10), при этом происходит подсушка коробочек и дозревание семян. После подсушки семенные головки очесывают и молотят (рис. 11).

|

|

| Рис. 11. Очесывание головок | Рис. 12. Льнокомбайн |

|

|

| Рис. 13. Расстил льна в ленту | Рис. 14. Переворачивание ленты |

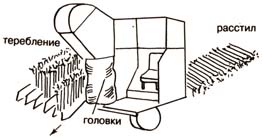

При уборке льна русскими комбайнами (рис. 12) головки отделяют одновременно с тереблением, а затем производится механизированный расстил соломки на льнище (рис. 13).

В этом случае отделенные головки-ворох до обмолота должны специально подсушиваться. Во Франции комбайны не отделяют коробочки, и расстил ведется с головками, более рыхло. Очесывание идет при переработке тресты на льнозаводе.

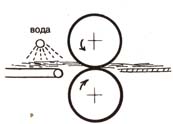

Выделение льноволокна из соломки льна. Для того чтобы облегчить отделение волокнистой части стебля от древесины, следует разрушить слой, соединяющий эти ткани. Для этого используют имеющиеся на стеблях льна микроорганизмы – грибки или бактерии. Если разостлать льняную соломку тонким слоем на травяном покрове, то под действием росы, дождей и тепла на льне начинают развиваться грибки, которые разрушают пектиновые и другие клеящие вещества, соединяющие волокно с древесиной стебля. В результате расстила получается «треста», у которой отделение волокна от древесины облегчено. Для того чтобы процесс происходил равномерно по всей толщине слоя разостланной соломы, ее несколько раз (2 – 3) вручную или механически переворачивают (рис. 14). Продолжительность расстила в зависимости от погодных условий составляет обычно 3 – 4, редко 6 недель. Под действием света волокно на тресте делается более светлым и блестящим. Когда-то теребление, подсушка и расстил велись вручную раздельно, причем расстил происходил на лугах. Эти операции требовали огромных затрат труда, а сейчас полностью механизированы. Очень важно время расстила. Например, сентябрьский расстил на неделю дольше августовского и дает на 2,5 – 3% меньше длинного волокна. Поздний расстил грозит попаданием тресты под дождь или снег. В настоящее время при механизированной уборке расстил, который осуществляется не на лугах, а на льнище, совмещен с тереблением и не затягивается. Однако уборка комбайном требует подсушки вороха. Часто для того чтобы соломка не лежала на земле, на льнищах делают подсев низкорослых трав, а во Франции расстилают соломку с головками, это приводит к потере части семян. Соломку семенных посевов убирают отдельно и после очеса семян подвергают не расстилу, а мочке (обычно направляют для этого в Бельгию).

Готовую тресту со стлищ поднимают специальными подборщиками, одновременно закатывающими слой готовой тресты в рулоны больших размеров (рис. 15). Существует также

|

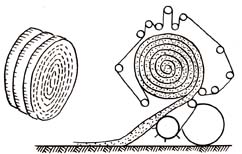

|

| Рис. 15. Подъем слоя и закатка его в рулон | Рис. 16. Промышленное приготовление тресты: а – мочка; б – пропарка |

|

|

| Рис. 17. Отжим и промывка тресты | Рис. 18. Искусственная сушка тресты |

|

|

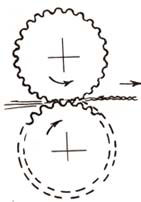

| Рис. 19. Мятье тресты | Рис. 20. Трепание слоя сырца рифлеными вальцами |

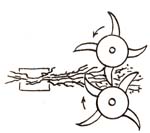

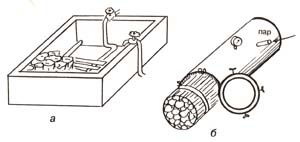

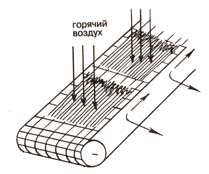

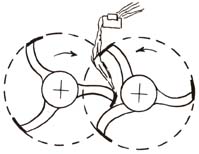

способ промышленного приготовления тресты путем не аэробного грибкового, а анаэробного бактериального процесса мочки в теплой (32 °С) воде или пропарки под давлением предварительно намоченной соломы (рис. 16). Процессы мочки и пропарки являются непродолжительными и регулируемыми. Тепловая мочка с регенерацией мочильной жидкости продолжается около 2 – 3 суток, а пропарка всего 3 часа. После мочки или пропарки готовую тресту нужно промыть и отжать (рис. 17), а затем высушить (рис. 18). Поэтому процессы промышленного приготовления тресты очень энерго- и теплоемкие, дорогие, а качество получаемого волокна, особенно пропарочного, существенно ниже стланцевого. В большинстве льноводных стран промышленные способы приготовления тресты уже 30 лет не применяются (кроме соломки семенных сортовых посевов). Промышленные методы приготовления тресты имеют одно очень важное преимущество: процесс не зависит от погоды и может вестись круглый год, но если механизированный расстил производить вовремя, можно резко уменьшить риск потерь, а получать более дешевое и более высокое по качеству волокно. Очень важно определить время окончания расстила или мочки. Недолежалая треста плохо перерабатывается, а перележалая или перемоченная обладает ослабленными связями между волокнами, поэтому в процессе трепания много волокна будет идти в отходы, снизится выход длинного волокна; Из приготовленной тресты волокно выделяют механическим путем, разрушая хрупкую древесину, но сохраняя эластичное волокно. Обычно этого достигают путем многократного промина-пропуска между несколькими парами рифленых вальцов (рис. 19) разостланного и примерно в 5 раз утоненного слоя тресты, а затем путем трепания бильными барабанами, ударяющими своими лопастями по свисающему слою сырца, одним концом зажатого в транспортирующих ремнях (рис. 20). Протрепанный с одного конца слой волокна зажимается уже протрепанной частью другим транспортером, и другим барабаном протрепывается вторая часть слоя волокна. В итоге получается трепаное длинное волокно и отходы трепания - короткое спутанное волокно и костра. Длинное волокно на выходе трепаной машины вручную рассортировывают. Отходы трепания для удаления насыпной костры протрясываются, подсушиваются и обрабатываются на куделеприготовительных агрегатах, на которых проходят многократный промин и скобление подтрепывающими барабанчиками, затем слой волокна идет на трясилку, которая удаляет отделившуюся костру (рис. 21). Обработанные таким обра-

Рис. 21. Куделеприготовление

зом отходы трепания называют «коротким льняным волокном». Короткое волокно, представляющее собой спутанную массу волокон самой разной длины, засоренную остатками присушистой и свободной костры, используется у нас для выработки мешочной и шпагатной пряжи. Чем лучше по качеству треста и лучше налажен процесс выделения волокна, тем больше получается длинного трепаного волокна и меньше короткого. В табл. 5 приведены нормативы, установленные в России.

Соотношения длинного и короткого волокна при обработке льна в 1989 году в льноводных странах Западной Европы приведены в табл. 6.

В нашей стране более низкое качество тресты и недостатки в обработке приводят к тому, что доля длинного волокна составляет в настоящее время 22 – 25%, а 75 – 78% получается малоценного короткого волокна. Любопытно, что при ручной

Таблица 5

Нормативы выхода длинного и короткого волокна из тресты различного качества

|

Номер

тресты |

Выход

длинного волокна. % |

Номер

длинного волокна |

Выход

короткого волокна, % |

Номер

короткого волокна |

Доля

длинного волокна |

|

0,5 |

7,6 |

8,85 |

15,8 |

2,9 |

0,32 |

|

0,75 |

9,1 |

9,75 |

15 |

3,1 |

0,38 |

|

1,0 |

10,5 |

10,65 |

14,4 |

3,3 |

0,42 |

|

1,25 |

11,9 |

11,55 |

14,1 |

3,5 |

0,45 |

|

1,5 |

13,4 |

12,45 |

12,9 |

3,7 |

0,51 |

|

2,0 |

16,2 |

14,25 |

10,6 |

3,9 |

0,6 |

|

3,0 |

19,1 |

16,05 |

7,9 |

4,1 |

0,7 |

Таблица 6

Соотношение длинного и короткого волокна при обработке льна в странах Западной Европы

|

Страна |

Масса

длинного волокна, т |

Масса

короткого волокна, т |

Общая

масса, т |

Выход

длинного волокна, % |

|

Бельгия Франция ФРГ Голландия |

7

200 35

700 1500 3

000 |

4000 33

100 800 2

100 |

11200 68

800 2

300 5

700 |

64 51,5 65 63 |

|

Всего |

48

000 |

40000 |

88

000 |

54 |

обработке тресты в России получали до 92% длинного волокна. В Западной Европе короткое волокно часто используется не в текстильной промышленности, а для производства бумаги, в России же из него делают мешки, основу линолеума, шпагат, грубые изделия и др.

ПОЛУЧЕНИЕ ЛЬНЯНОГО МАСЛА

Первой операцией при получении масла является очистка льняных семян. Затем семена дробят на мельничного типа кругах или рифлеными вальцами. Масло получают прессованием, а в целях более полного извлечения – экстракцией. Дробленые семена нагревают при атмосферной влажности до температуры 140 °С (поджаривают). Иногда нагревают недробленые семена, но тогда остаток масла после прессования составляет 6%. После этой операции семена подсушивают до 2% влажности. Прессование ведется на винтовом прессе. В жмыхе остается при этом 4,5 – 5% масла.

При выделении масла путем экстрагирования используют семена, у которых часть масла уже удалена легким прессованием и в которых его осталось около 10%. Этот материал экстрагируют теплым трихлорэтиленом или уайт-спиритом. После такой экстракции остается невыделенным 1 – 1,5% масла. Остатки после выделения масла называют «жмыхом». После перегонки и рекуперации масла экстрагирующий материал возвращается в аппарат. Выделенное тем или другим способом масло затем фильтруют на непрерывных фильтр-прессах. Полученное сырое масло либо употребляют непосредственно, например для получения замазки, либо подвергают рафинированию. При рафинировании удаляются кислоты и различные красящие вещества. Для этого масло обрабатывают водяным паром с необходимым количеством соды для нейтрализации. Масло отделяют от воды на непрерывной центрифуге. Иногда после центрифугирования масло очищают бормотанием с водой. После центрифугирования и промывки масло сушат в вакууме. Обесцвечивают масло при помощи активной земли и фильтрации после этого на фильтре-прессе.

Чтобы избавиться от запаха, масло после этих операций подвергают воздействию пульсирующего разряжения в 3 – 4 мм рт. ст. в течение 6 часов.

Кормовой жмых – побочный продукт, получаемый при производстве масла и используемый на корм скоту. Его потребительская ценность зависит от содержания остаточного масла. Различают два типа жмыхов – отходы прессования семян, которые можно использовать непосредственно, и отходы экстрагирования, которые можно применять только в качестве добавки при производстве концентрированных кормов.

Кормовой жмых содержит: 10 – 20% жира; 26 – 38% протеинового вещества; менее 10% целлюлозы. Его влажность 9 – 10%о. Льняные жмыхи содержат фосфор, витамины A-D и всегда витамин В.

Таким образом, семена льна почти полностью (на 97%) перерабатывают в высококачественную продукцию.

ПРОИЗВОДСТВО КОСТРОПЛИТ

Кроме волокна и масла, ценным материалом во льне является костра, состоящая из целлюлозы (40 – 45%), гемицеллюлозы (15 – 20%) и лигнина (20 – 25%). Теплотворная способность костры не очень велика и примерно равна теплотворной способности торфа и подмосковного угля. Считается, что 1 кг хорошего угля эквивалентен 2,5 кг костры. Тем не менее костру часто используют в качестве топлива в специально приспособленных топках котлов льнозаводов либо при изготовлении брикетов, в которые добавляют торфяную крошку.

Костра является также очень хорошим сырьем для производства мебельных и строительных плит, получаемых в результате горячего прессования костры, перемешанной с термореактивной смолой. Так как даже для небольших линий требуется большое количество костры, то приходится решать вопрос о ее транспортировке к цеху. Для производства плит костру необходимо специально подготовить. Костру следует отделить от остатков коротких волокон, что осуществляется на волокновыделительной машине, просушить и отсортировать. Затем костру смешивают с 6 – 8% термореактивной смолы (связующим), к которой добавляют хлористый аммоний для ускорения твердения. Из смеси формируют плиты и, подпрессовывая, образуют стопу с металлическими поддонами. Горячее прессование производится при давлении 35 кг/см2 и температуре 130 – 170 °С. Толщина плит от 8 до 24 мм, а плотность 0,55 – 0,35 г/см3. Выход плит составляет 65 – 70% от массы поступаемой в цех стланцевой костры.

Плиты, используемые для производства мебели, в процессе прессования часто ламинируют при помощи специальной бумаги или пластин, получая поверхность нужного вида. Плиты используют для тепло- и звукоизоляции и столярных работ.

ПРЯДЕНИЕ (рис. 22)

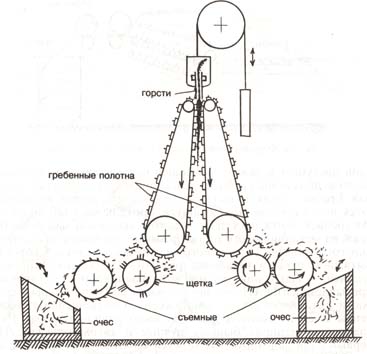

Льночесанию подвергают трепаный лен, полученный с заводов первичной обработки. Для этой операции используют льночесальные машины (рис. 23), где горсти трепаного льна массой 80 – 120 г, зажатые в колодки, постепенно опускаясь, соприкасаются с гребнями, прикрепленными к двум двигающимся полотнам. Горсти после прочеса поднимаются, затем передвигаются по каретке и опускаются опять в поле чесания, но уже более тонких и частых гребней. После прочеса одного

Рис. 22. Схема переработки волокна

Рис. 23. Льночесальная машина

конца горсти на нескольких (12 – 16, 24 и до 30) переходах горсть зажимается за прочесанную часть и таким же способом на второй машине прочесывается второй конец. В результате чесания из колодок вынимают чесаный лен, а с гребенных полотен щетками, а затем колковыми съемными валиками снимают очес – спутанное волокно. Производительность такой машины около 60 кг/ч. В последнее время созданы более производительные льночесальные машины непрерывного действия, где не горсти, а непрерывный слой волокна, зажатого в непрерывно двигающийся транспортер, прочесывается последовательно все более частыми и тонкими гребнями. Производительность таких машин до 120 кг/ч.

Приготовление ленты из чесаного льна. Горсти чесаного льна вручную или автоматически вынимают из колодок льночесальной машины и раскладывают внахлест на полотно раскладочной машины (рис. 24). Таким образом образованный

Рис. 24. Формирование ленты из горстей чесаного льна

слой поступает в зажим питающей пары валиков и попадает на поле падающих гребней, двигающихся со скоростью питания. Гребни, дойдя до вытяжной пары, опускаются, возвращаются назад и вновь поднимаются, прокалывая слой волокна. Из гребней лента поступает в зажим вытяжной пары, состоящей из металлического цилиндра и сильно прижатого к нему упругого (обычно деревянного) нажимного валика. Скорость вытяжной пары в несколько раз (10 – 25) больше скорости гребней, и выходящие из нее волокна приобретают вид непрерывной ленты. Отношение скорости вытяжной пары к скорости питания называют «вытяжкой». Соотношение толщин ленты и слоя чесаного льна численно равно вытяжке. Раскладочные машины бывают ручные и автоматические. На первый слой формирует из горстей опытная работница, а на второй, сагрегированной с льночесальной машиной, горсти автоматически захватываются и раскладываются с заданным сдвигом (нахлесткой) на полотне машины. Масса сформированной ленты составляет 20 – 40 г/м в зависимости от номера пряжи, для которой она предназначается.

Формирование ленты из короткого волокна и очеса. Подготовка коротких волокон к формированию ленты на кардочесальной машине осуществляется на специальных (рис. 25) агрегатах – поточных линиях. На этих линиях происходит разбивка кип спрессованного волокна, смешивание волокна, поступающего одновременно из нескольких (от 2 до 8) кип, разрыхление волокна, формирование из потока непрерывного равномерного слоя при помощи бункера, высота слоя в котором поддерживается автоматически. Сформированный слой поступает в лентоформирующую машину, где производится его очистка, разработка и формирование ленты. На ленту наносят эмульсию из форсунки, после чего ленту наматывают в рулоны. Приготовленные таким образом рулоны в течение нескольких часов отлеживаются, а затем они поступают

Рис. 25. Агрегат для подготовки коротких волокон к прядению

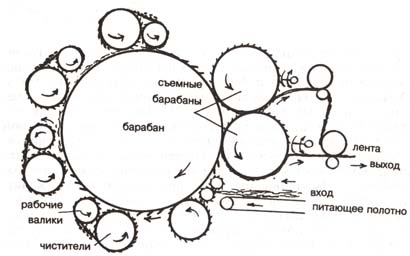

Рис. 26. Кардочесальный агрегат

на питание кардочесальных машин (рис. 26). Питание машин производится одновременно 9 – 10 рулонами, за счет чего происходит дополнительное перемешивание и выравнивание слоя. Кардмашина для льна состоит из большого главного барабана, по окружности которого установлено 5 – 7 пунктов чесания. Каждый пункт содержит медленно вращающийся рабочий валик и быстро вращающийся чиститель. Слой волокна, который несет барабан, частично захватывается иглами рабочего валика. При таком разделении слоя волокна индивидуализируются. Чистительный валик снимает слой с рабочего валика и передает его обратно на барабан. При этом слой очень разрежается и очищается от костры и других примесей.

Рас. 27. Ленточная машина

Рис. 28. Сложение лент (цифрами обозначены номера лент)

Очищенный перемешанный слой расчесанного (индивидуализированного) волокна снимается съемными барабанами, а с них сбивающими гребнями и формируется в непрерывную ленту.

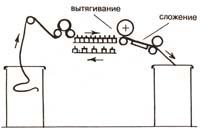

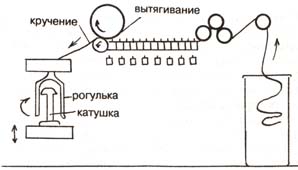

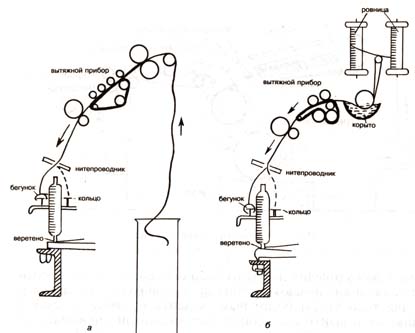

Утонение ленты из чесаного льна происходит на 3 – 4 перегонах ленточных машин (рис. 27). Вытягивание всех поступающих лент аналогично этому процессу на раскладочной машине. После вытягивания ленты поступают на дублирную доску (рис. 28) и складываются. На ленточных машинах лента постепенно утоняется вследствие вытягивания, сужается и выравнивается. Выравнивание лент происходит от сложения. Последней в приготовительном прядильном цехе является ровничная машина. Выходящая из нее тонкая ленточка не складывается, а при помощи вращающихся рогулек слегка закручивается и наматывается на катушки (рис. 29). Этот продукт называется «ровницей».

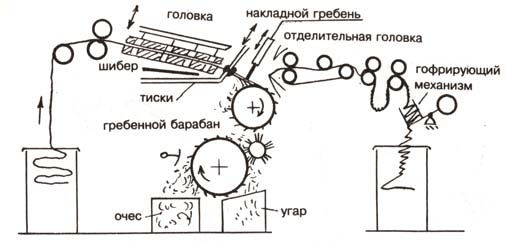

Утонение ленты из очеса и короткого волокна осуществляется на ленточных машинах за 2 – 3 перехода. Машины для вытягивания и сложения ленты из очеса отличаются от приме-

Рис. 29. Ровничная машина

Рис. 30. Гребнечесальная машина

няемых для утонения ленты из чесаного льна тем, что гребенные поля на них делают двойными не только снизу, но и сверху, для того чтобы более рыхлая лента из очеса не смогла подняться и выйти из гребней. По технологии, применяемой в странах Западной Европы, после первой ленточной машины ленту из очеса пропускают через гребнечесальную машину (рис. 30). На этой машине поступающий передними концами, сформированный из лент, холстик прочесывается круглым гребнем. Затем отделительные цилиндры захватывают прочесанную бородку и вытягивают ее из гребней, в которых находится холстик. Холстик продвигается на величину питания, и цикл повторяется. Отделившиеся, прочесанные с обоих концов волокна накладываются со сдвигом на ранее вытянутые, образуя непрерывный холстик уже из прочесанных волокон. Холстик воронкой сужается в ленту. Гребенные очесы отделяют от сора и используют для выработки нетканых материалов или папиросной бумаги. Гребнечесальные машины применяются для выработки более тонкой пряжи.

Различают сухое и мокрое прядение льна.

При сухом прядении получают пряжу из технических волокон, используемую для изготовления мешков, брезентов и других изделий, главным образом технического назначения. В Западной Европе пряжу сухого прядения до 82 текс широко используют и для бытовых тканей. Этим способом пряжу получают непосредственно из ленты, а не из ровницы (рис. 31, а). Ленточка из тазов поступает в вытяжной прибор, где утоняется, а затем при помощи веретен, колец и бегунков закручивается и наматывается на патрон. Сухим способом

Рис. 31. Кольцепрядильные машины для сухого (а) и мокрого (б) прядения льна

вырабатывают пряжу как из очесов, короткого волокна, так и из чесаного волокна. Пряжа сухого прядения обычно не бывает тоньше 85 текс, чаще всего 180 – 400 текс.

Мокрое прядение. Формирование пряжи при мокром прядении происходит не из грубых технических волокон, а из элементарных и их небольших комплексов. Для того чтобы сдвинуть элементарные волокна друг относительно друга, необходимо ослабить связи между ними. Для этого ровницу перед мокрым прядением подвергают химической обработке непосредственно на перфорированных катушках в автоклавах. После химобработки катушки в мокром виде устанавливают на прядильной машине (рис. 31, б). Ровница проходит через корыто с холодной водой и попадает в вытяжной прибор, который, вытягивая, одновременно дробит технические волокна на элементарные, формируя пряжу уже из тонких волокон. На машинах мокрого прядения можно получать пряжу обычно свыше 25 текс. Пряжа так же, как и при сухом прядении, закручивается и наматывается с помощью веретена, кольца и бегунка на патроны. После прядения патроны с пряжей сушат и пряжу перематывают в бобины для использования в ткацком производстве.

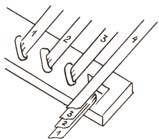

ТКАЧЕСТВО

Еще 5000 лет тому назад мумии египетских фараонов заворачивали в тончайшие льняные ткани, которые сохранились до наших дней. Льняные ткани широко используются в XX веке и, уверены, будут популярны в XXI в связи с их уникальными свойствами. В России, Белоруссии, Украине и прибалтийских республиках строили в основном льнокомбинаты, на которых из льноволокна выпускали готовые ткани и изделия. На Западе производство льна, в основном, заканчивается процессом прядения. Ткацкие фабрики выпускают самые различные ткани из хлопка, шерсти, льна и других материалов, покупая нужную им пряжу. Российские же льнокомбинаты более специализированы по ассортименту, и если на них вырабатывается пряжа сухого прядения, то готовыми изделиями ткацкого производства не могут быть простынное полотно или скатерти. Ткацкие фабрики льнокомбинатов приспособлены к переработке своей пряжи и не могут отказаться от нее из-за недостатков качества или цены. Российские льны слабее и грубее бельгийских или французских, поэтому пряжа из них получается, как правило, слабее. Производители льна в России в последние десятилетия, являясь монополистами на внутреннем рынке и прекратив экспорт, существенно ухудшили качество своей продукции. Но известно, что даже из слабой пряжи, но с хорошим элементарным волокном можно получить прочную и носкую ткань. Ткань, сработанная из очень слабой пряжи, например без крутки, получалась прочной и износостойкой благодаря плотному переплетению нитей. Поэтому перед нашей промышленностью стоит основная задача освоить процесс тканеформирования, при котором пряжа проходила бы необходимую специальную подготовку и воздействия на нить в процессах переработки были бы уменьшены, чтобы из слабой пряжи получать готовые ткани с удовлетворительными качествами. Это, конечно, не снимает проблему улучшения качества сырья и пряжи. 7 Процесс ткачества начинается с подготовки пряжи. Она 'заключается в перемотке пряжи с прядильных паковок (патронов) в бобины большой емкости с крестовой намоткой. Во время перемотки осуществляется контроль пряжи и удаляются значительная часть пороков (утолщений) и слабых мест. Однако при неправильной его организации, этот процесс может не только не улучшить, а даже ухудшить качество пряжи. Оборванные при перемотке концы нитей соединяют узлом, который часто хуже, чем небольшое утолщение или местная сниженная прочность. При контроле толщины пряжи сухого прядения узкая щель, с помощью которой контролируют толщину пряжи, разлохмачивает и ухудшает ее. В последние годы разработаны методы контроля толщины пряжи с применением электронных датчиков, не ухудшающие ее качество, и созданы приборы для безузлового соединения концов пряжи. Но они дороги, и это повышает и без того высокую стоимость обработки. Поэтому перед технологами стоит вопрос, какие по величине пороки следует удалять и когда выгодно применять современные приборы для контроля и безузлового соединения пряжи. При формировании ткани происходит переплетение нитей двух направлений: продольной – основы и поперечной – утка. Для намотки продольных нитей на сновальный валик применяют сновальную машину (рис. 32). Машина