X. Бурчик, Л. Грабовска,

Институт натуральных волокон

(г. Познань, Польша)

Современное состояние льноводства и результаты исследований с льном-долгунцом в Польше

Льноводство в Польше имеет многолетнюю и прочную традицию, что, прежде всего, связано с использованием отечественного сырья. Льноводство всегда играло важную роль в развитии народного хозяйства Польши. Еще в 20-х годах XX века лен-долгунец выращивали на площади более чем в 100 тысяч гектаров. Полученное волокно полностью обеспечивало потребности внутреннего рынка, а 30-процентный избыток шел на экспорт.

Во время Второй мировой войны и после се окончания площади выращивания льна-долгунца сократились. Только к 70-м годам прошлого века посевные площади льна снова превысили 100 тысяч гектаров, что составляло 6,6 процента мировой площади выращивания льна. Из этого количества льна в Польше вырабатывали 270 тысяч тонн волокна и 120 миллионов квадратных метров лъняно-конопляных тканей. В конце 80-х годов польское льноводство заняло прочную позицию на более требовательных рынках США, Канады, Японии, стран Западной Европы и Австралии. 90-е годы принесли Польше экономическо-структурную трансформацию, которая вызвала ограничение внутреннего рынка и экспорта льняной продукции. Основной причиной та кой ситуации на польском рынке был импорт дешевых льняных тканей из-за рубежа.

В последние годы (начиная с 1998 года) во всем мире и в Польше повысился интерес к изделиям из натуральных волокон. Экологические и потребительские достоинства изделий из льна, которые всегда создавали комфортную среду обитания человека, вызвали рост потребности в производстве льняного волокна. Благодаря этому расширялась площадь выращивания льна в Польше. В 2004 году лен был выращен на площади 6500 гектаров и получено 7500 тонн длинного волокна.

Наряду с количеством полученного волокна возрастает его качество. Этот результат получен благодаря новым сортам, которые были выведены в Институте натуральных волокон (ИНВ).

В настоящее время в государственном списке находится 6 сортов льна-долгунца, в том числе новый сорт «Атена», который характеризуется высоким урожаем и качеством волокна. Этот сорт устойчив к фузариозу и засухе.

Чтобы справиться с международной конкуренцией, польские предприятия по производству льна и конопли объединились вместе с ИВН в Польскую палату льна и конопли. Задачей этой Палаты является представительство своих членов перед различными ветвями власти, продвижение продуктов польских производителей на зарубежные рынки. Палата активно сотрудничает с соответствующими организациями в других странах, особенно в странах Восточной Европы.

В текущем году Польская палата льна и конопли стала членом Европейской конфедерации льна и конопли (CELC) с центром в Париже. Ее основной задачей является продвижение льняных и конопляных изделий, а также представительство своих членов в органах Европейского Союза.

В.П. Понажев,

к.с-х.н., директор Всероссийского

научно-исследовательского института льна (г. Торжок)

Современные проблемы повышения технологического качества льна-долгунца

Лен-долгунец является важнейшей российской прядильной культурой стратегического значения. После утраты традиционных регионов производства хлопка роль льна-долгунца, как единственного источника волокнистой продукции, производимой в больших масштабах, значительно возросла. Возникла необходимость создания для перерабатывающих и текстильных предприятий страны надежной сырьевой базы с целью удовлетворения их потребностей в высококачественном льноволокне и обеспечения в определенной степени импортозамещения хлопка.

Российская Федерация входит в число трех ведущих стран мира, осуществляющих производство льнопродукции в больших масштабах (Китай, РФ, Франция). Удельный вес российского льноволокна в структуре мирового производства составляет около 20 процентов (в мире производится ежегодно около 300 тысяч тонн льноволокна ± 10 процентов). Выработка длинного льноволокна от общей его массы в России составляет около 26 процентов, в других странах мира, включая Республику Беларусь и Украину, - более 47 процентов.

Из-за отсутствия производства необходимого количества качественного льносырья значительную часть длинного льноволокна отечественные льноперерабатывающие комбинатами вынуждены покупать за рубежом по высоким ценам - от 1,5 до 2 долларов США за килограмм. Некоторые текстильные предприятия работают с импортным льноволокном по толлинговой схеме, которая не вполне выгодна и неэффективна. Решение проблемы качества повышает возможность снижения в ближайшей перспективе объемов поставок льноволокна из других стран, способствует укреплению сельскохозяйственного сектора льняного комплекса, позволяет устранить опасность потери традиционного сырьевого рынка внутри страны и смягчить одновременно продолжающиеся негативные процессы в легкой промышленности.

В последние годы за счет позитивных тенденций в развитии отрасли сделаны определенные шаги в укреплении внутреннего сырьевого рынка. Увеличились урожайность и объемы выработки льноволокна, рентабельность производства льнопродукции превысила 40 процентов. Возрос выпуск льняных тканей, особенно бытового назначения - одежные, постельные, столовые, мебельные. Их доля по сравнению с 1995 годом увеличилась более чем в 2 раза. Возросли поставки тканей за рубеж.

Дальнейшее развитие отрасли во многом будет определяться возможностями увеличения производства конкурентоспособной продукции льна-долгунца, основными составляющими которой являются качество и цена. Невысокое качество волокнистого сырья ограничивает спрос и предложение на внутреннем и внешнем рынках льнопродукции и тем самым сужает возможности прибыльного производства в сельскохозяйственном и промышленном секторах льняного комплекса.

Решение проблемы качества во многом зависит не только от выбора и реализации должных приоритетов в организации и производстве льнопродукции, но и от опережающей роли научного обеспечения отрасли.

В связи с этим очень важной представляется оценка изменившихся в течение последних двух-трех десятилетий агрохимических свойств дерново-подзолистых почв. Проведенный мониторинг показывает, что почвы к настоящему времени объединились подвижными формами микроэлементов, которые оказывают сильно выраженное положительное влияние на качество льноволокна. В льносеющей зоне РФ в применении борных и медных удобрений нуждается более половины, а цинка - 90 процентов пашни.

В современных условиях поступление микроэлементов в почву почти полностью прекратилось по причине незначительного применения органических удобрений, которое составляет от 1,6 до 3,3 вместо 10-13 т/га севооборотной площади. Они являются основным источником пополнения почвенных запасов микроэлементов, а также гумуса, который участвует в поддержании должной оструктуренности пахотного слоя и обеспечении необходимого водно-воздушного режима.

В некоторых агропочвенных районах возникла несбалансированная обеспеченность почв фосфором и калием. При повышенном содержании фосфора наблюдается низкое и среднее содержание калия, в то время как для получения хорошего качества льноволокна необходимо преобладание калия над фосфором. Высококачественное льноволокно содержит в своем составе более 17 процентов калия и только около 3 процентов фосфора.

Для дополнительного пополнения почвы органическим веществом и минеральными элементами учеными института льна предложена сидерация почвы в паровом поле зеленой массой горчицы белой, рекомендованы средства, значительно смягчающие вредные последствия негативных изменений почвы. Это, в частности, рациональное применение ряда микроэлементов в льняном севообороте: медь - под предшественник льна, бор и цинк - непосредственно под лен.

К настоящему времени возросла обеспеченность дерново-подзолистых почв азотом, в том числе вследствие интенсивной химизации и известкования, проведенных в предшествующие годы.

В связи с этим, как показывают данные, полученные в многолетних стационарных опытах института, содержание азота в льносоломе возросло в 2 раза, с 0,3-0,4 процента, отмеченных 50 лет назад, до 0,7-0,8 процента в настоящее время. Это указывает на то, что азотное питание растений льна-долгунца стало более обильным, что сказалось на формировании ряда качественных показателей льна. В опытах М. А. Соболева выявлено, что увеличение содержания азота в стебле стимулирует образование менее качественных трудно растворимых форм пектинов с пониженным молекулярным весом и меньшим содержанием метоксильных групп. Следует полагать, что по этой причине пектиновые вещества низкого качества могут присутствовать и в самом льноволокне.

Для достижения хорошей отделяемости костры необходимо образование пектинов в легкорастворимой форме. Для получения ряда требуемых показателей льноволокна важным является не только качественный состав пектинов, но и их количество. Волокнистые пучки, состоящие из элементарных волокон, плотно соединены между собой пектиновыми веществами. Для обеспечения высокой прочности пучки должны быть связаны достаточным количеством пектинов.

Исследования, выполненные Г.Г. Новицким в Московском государственном текстильном университете им. А.Н. Косыгина в 80-е годы, а в последующем учеными ВНИИЛ, указывают па значительное снижение к настоящему времени содержания пектиновых веществ в льноволокне. Возможно, это является одной из причин того, что современное льноволокно не имеет достаточной прочности. Однако для утвердительного вывода требуется проведение дополнительных исследований.

Повышенное накопление растениями азота влияет не только на механизм образования пектинов, но и приводит к формированию стеблей не стандартного буро-зеленого цвета. Особенно это проявляется в полной спелости. В условиях приготовления льнотресты на стлище при росяной мочке такая окраска стеблей способствует получению неоднородного по цвету и большей частью светло-коричневого, рыжеватого льноволокна, которое малопригодно для выпуска качественных тканей. При осуществлении промышленного способа приготовления льнотресты в условиях льнозаводов это обстоятельство не имело такого значения, как при росяной мочке. Очень важным является тот факт, чтобы росяная мочка обеспечивалась соответствующим видовым составом микроорганизмов.

Исследованиями В.М. Беловой, проведенными в институте, установлено, что приготовление льнотресты на почвах с неблагоприятным агрохимическим составом (повышенные содержание фосфора и значение РН почвы) происходит при значительно большей численности микроорганизмов, вызывающих гниение стеблей, а не их моцерирование. Из этого следует, что размещение посевов льна должно осуществляться на почвах со сбалансированным содержанием питательных элементов, что создает одновременно благоприятные условия для оптимизации азотного питания растений. Безусловно, необходимо также выполнение тех технологических операций во время уборки, которые в полной мере соотносятся с требованиями технологии приготовления льнотресты на стлище, в том числе с необходимостью проведения оборачивания льнотресты.

Не менее важным в рассмотрении научных аспектов формирования технологического качества льна-долгунца является оценка происшедших изменений в анатомо-морфологическом строении растений этой культуры.

Концентрация усилий селекционеров в течение последних десятилетий на создании, прежде всего, сортов с высоким содержанием льноволокна в стебле в значительной мере сдерживало решение проблемы качества. Увеличение содержания волокна происходило преимущественно за счет увеличения размеров элементарных волокон и волокнистых пучков, а не за счет увеличения их количества. Обобщенные данные исследований анатомического строения стеблей, проведенных в институте льна, других НИУ, указывают на то, что диаметр элементарных волокон в срединной части стебля у современных сортов несколько больше, чем у сортов, которые возделывались 35-40 лет назад. Наиболее выражены эти различия в нижней части стебля. Более заметными различия оказались между современными сортами и сортами кряжевого типа, которые возделывались более чем 50 лет назад.

Повышение содержания льноволокна, изменение равномерности распределения его по длине стебля, выраженная локализация волокнистых веществ в срединной его части способствовали изменению некоторых признаков растений льна-долгунца, определяющих качество льноволокна, сбежистости стебля и мыклости. Исследования, проведенные в институте льна А.П. Матюхиным, В.Я. Тихомировой и другими, косвенно указывают на то, что в последние десятилетия изменился характер сопряженности вертикального и радиального роста у растений льна. Возросла интенсивность радиального роста растений, особенно в межфазном периоде цветения, - ранняя желтая спелость. Имея общую основу, физиологический механизм вертикального и радиального роста в то же время имеет важные различия. Величина этих различий в значительной степени сказалась на формировании анатомо-морфологических при знаков растений, а, следовательно, и технологического качества льна.

В настоящее время селекционная работа направлена на создание новых сортов льна-долгунца с высоким качеством льноволокна, наиболее полно отвечающих современным требованиям производства, возрастающим потребностям рынка.

Создание исходного материала для селекции в институте льна ведется на основе всестороннего изучения образцов льна, находящихся в коллекции ВНИИЛ, с использованием при этом широкого эколого-географического испытания. В институте создана крупнейшая в мире коллекция льна. В настоящее время ока насчитывает около 6500 образцов льна рода linum.

Проведение селекционной работы на качество льноволокна предусматривает создание сортов, характеризующихся мелкими многогранными элементарными волоконцами, плотно располагающихся в волокнистых пучках, равномерно расположенные по диаметру и длине стебля. При этом сами волокнистые пучки должны быть некрупных размеров.

Для достижения таких результатов необходима разработка соответствующих экспресс-методов оценки исходного селекционного материала. В настоящее время в институте возобновлена работа по разработке методов оценки качества льноволокна на первых этапах селекции. Осуществляется оценка прядильной способности льноволокна. Представляется целесообразным проведение оценки льноволокна по ряду важнейших биохимических показателей - содержанию целлюлозы, лигнина, пектиновых веществ в сравнении с сортами-стандартами по качеству льноволокна. Успешное решение этих вопросов возможно при условии объединения усилий селекционеров научных учреждений.

Проведение селекционной работы на качество льноволокна должно сочетаться с необходимостью решения другой не менее важной задачи - изучением ряда вопросов, связанных с получением высококачественного льноволокна в процессе выращивания, уборки льна, приготовления льнотресты. В настоящее время в институте льна, других НИУ разработаны и продолжают совершенствоваться технологические процессы и приемы выращивания и уборки льна-долгунца, ориентированные на получение качественной льнопродукции. Они включают системы обработки почвы, виды и формы удобрений, мало токсичные пестициды, способы приготовления льнотресты, а также высоко эффективные технические средства для выращивания и уборки льна, подготовки семян к посеву.

Решение проблемы качества в процессе выращивания, безусловно, сопряжено также с необходимостью совершенствования метрологического обеспечения отрасли. Несмотря на то, что отечественная система метрологического обеспечения производства льнопродукции, являясь более комплексной, во многом не уступает зарубежному уровню, все же требует совершенствования, так как не в полной мере учитывает происшедшее в последние годы изменения сортового состава, особенности технологии уборки льна, приготовления и переработки льнотресты. Эти изменения не в полной мере нашли адекватное отражение в требованиях действующих стандартов.

В целях дальнейшего совершенствования метрологического обеспечения отрасли необходимым является приведение в соответствие требований, предъявляемых при стандартизации к льноволокну и льносырью, и создание метро логически совместной системы методов определения качества льнопродукции и средств измерений.

Решение обозначенных проблем на основе использования результатов, дальнейшего совершенствования научного обеспечения отрасли будет содействовать увеличению производства высококачественной продукции льна-долгунца и, соответственно, выпуску льняных тканей и изделий, конкурентоспособных по цене и качеству на внутреннем и внешнем рынках.

О.М. Ольшанская,

д.э.н., РосЗИТЛП (Москва)

Стратегия создания льняного продукта на базе инноваций в комплексе текстильного маркетинга

Текстильная промышленность в условиях глобализации, охватившей всю мировую экономику, занимает одно из ведущих мест. Однако разработанная в середине 80-х годов XX столетия концепция перемещения трудоемкой, экологически грязной отрасли из индустриально развитых стран на Юго-Восток реализовалась к началу XXI века, в основном, за счет низкой себестоимости продукции и агрессивного экспорта. Европейские компании пытаются сохранить свои рынки сбыта посредством создания стратегических альянсов с основными производителями текстиля и одежды, предоставляя им свои ноу-хау и торговые марки.

Фирмы, действующие в Европе, понимают, что если они сократят производство или откажутся от производства, то это не означает, что они готовы отдать рынки. Существующие и новые рынки могут сохраняться при новых источниках обеспечения, созданных стратегическим союзом: при этом разработка продукта, производство и маркетинг не будут иметь определенного местоположения в будущем.

Через такие альянсы европейские компании могут получить финансовый Доход за предоставление ноу-хау, торговой марки и доступ к рынку. Для иностранной компании сотрудничество означает быстрый доступ к производственному ноу-хау, новые рынки сбыта и рост их общей компетенции.

Вместе с тем, перемещение отрасли на Юго-Восток стало выявлять новые обстоятельства, невыгодные для европейского рынка.

К основным преимуществам развивающихся стран был низкий уровень оплаты труда - 2-3% от себестоимости продукции. В США, например, уровень оплаты труда составляет 20%, однако он имеет устойчивую тенденцию к снижению. В Европе появились заявления о необходимости создания на базе существующих или строительстве новых текстильных предприятий с применением революционных новейших технологий, созданных уже в XXI веке.. Это позволит в несколько раз сократить производственные площади, количество оборудования, штаты предприятия, обеспечивая при этом новый уровень производительности и качества продукции, что значительно поднимет конкурентоспособность европейского текстиля.

Во второй половине двадцатого века, в связи с громадным проникновением импорта, некоторые страны на Западе сократили свою текстильную промышленность, объясняя это явление тем, что такое действие предписывается теорией Рикардо о конкурентном преимуществе, вместо того, чтобы признать; что текстильное производство стремительно становится промышленностью с высокой капиталоемкостью.

Конкурентоспособность продукции текстильного производства зависит все меньше и меньше от стоимости труда и все больше и больше от производительности, качества, доставки, дизайна, обновления ассортимента, обслуживания потребителя, маркетинга и брендинга.

Текстильное производство стало в 4 раза более капиталоемким, чем швейное и обувное, оно сравнимо с угольной и сталеплавильной промышленностью. А.Ормирод в своих исследованиях показал, что новое прядильно-ткацкое предприятие сравнимо сейчас с производством промышленной химии и нефтепродуктов и, являясь высококапиталоемким, должно размешаться в высокооплачиваемой экономике, что также соответствует экономической теории Рикардо. По той же причине швейная промышленность должна переместиться в офшорные зоны.

Анализ, проведенный европейскими исследователями показывает, что только оборудование, использующее новые технологии, может уменьшить себестоимость производства на предприятиях, расположенных в новых индустриальных странах, .производящих на внутренний рынок

В экономике с действительно высокой заработной платой в текстильной отрасли, составляющей 20-26 долларов США в час, только самая высокоавтоматизированная комбинация оборудования, такого, как пневматическое прядение в сочетании с многозевной М8300 или с самой высокопроизводительной однозевной пневматической ткацкой машиной типа Тзудакома, может производить ткани по конкурентной стоимости с новыми индустриальными странами.

Следовательно, уровень развития текстильной промышленности в настоящее время во многом определяется уровнем развития научно-технического прогресса, уровнем гибкости производства, временем реакции производства на требования рынка.

Стратегия текстильной промышленности более, чем какой другой, заключается в том, чтобы предоставлять продукты и услуга для удовлетворения основных потребностей населения. Известные способы достижения конкурентоспособности продукции в комплексе текстильного маркетинга:

• Минимум затрат.

• Технические характеристики продукции.

• Надежность и качество изделий,

• Скорость выполнения заказов.

• «Индивидуализация» изделий по требованиям заказчиков.

• Сроки продвижения продукции на рынок.

• Гибкое регулирование объема.

Международная конкуренция в области производства заставляет обратить более пристальное внимание на цепочку «производство - потребности потребителей». Многие элементы стратегии производства, реализуемые международными конкурентами, на первый взгляд, всем знакомы: упор на простоту, меньший размер партий, более частая поставка сырья и комплектующих изделий, снижение производственных запасов, уменьшение объема незавершенного производства (задела), сокращение объема бумажных работ и частоты проверок, уменьшение разнообразия работ (специализация).

Продукция предприятий текстильной и легкой промышленности полностью направлена на удовлетворение нужд человека, поэтому задачи маркетинга в этой отрасли - это создание и поддержание обеспеченности уровня жизни, достижение максимально возможного потребления и разнообразия товаров.

Повышение качества жизни, которое складывается из качества, количества, ассортимента, доступности и стоимости товаров, качества физической среды и качеств культурной среды. Для достижения этой цели необходимо планирование и управление всем комплексом деятельности от разработки идеи и создания нового товара до его продвижения на рынок. Высокая конкуренция на рынке диктует свои требования по активизации усилий, однако нельзя добиться успеха по всем направлениям сразу. Высокая активность достигается при концентрации сил на выявленных потребностях рынка и создания на этой основе стратегии маркетинга предприятия или цепочки предприятий, участвующих в кооперации при создании нового продукта. В этом и состоит основная задача управления промышленными и маркетинговыми мероприятиями по созданию конкурентоспособного ассортимента продукции из льна.

Решение этих задач невозможно без создания информационного банка данных по всем основным направлениям развития рынка потребительских товаров внутри страны и за рубежом.

Благодаря этой информации, разработчики новой продукции совместно с технологическими, экономическими и дизайнерскими службами должны принимать решение по выбору важнейших проблем на текущий период исследований рынка и выявления направления для их лучшего решения.

Благодаря концентрации сил и средств, можно расширить предложение товаров и услуг на внутренний рынок и формировать спрос на них.

Профессионализм и компетентность всех звеньев, участвующих в создании и продвижении нового ассортимента должны быть отмечены в рекламе, в информационных статьях и непосредственно в торговле.

Непрерывные изменения рынка являются его нормальным состоянием. Для разработки оптимальной стратегии необходимо учитывать множество факторов, непрерывно исследовать изменения условий, в которых действуют предприятия, и осуществлять систему постоянного контроля конкурентов и постоянно анализировать собственную деятельность с определением основного препятствия в данный текущий момент увеличения или получения прибыли по группе товаров, выпускаемых на рынок.

Наибольшего отрыва в конкурентной борьбе предприятие достигает на основе инноваций, создания и реализации нового продукта, отличного от существующих по функциям. В этом смысле исследования рынка означают систематический поиск неудовлетворенных потребностей. Проводимые мероприятия позволяют выпускать продукцию длительного жизненного цикла.

Конкурентная борьба в нашей стране носит наиболее ожесточенный и драматический характер в депрессивных отраслях с высокими выходными барьерами, когда затраты на уход с рынка (консервация производства, выплата компенсации увольняемому персоналу и т.п.) превышают расходы, связанные с продолжением конкурентной борьбы. Оказавшиеся в тяжелом финансовом положении предприятия вынуждены проводить оборонительную стратегию, стремясь удержаться на плаву, сохранить свою нишу на рынке даже в условиях падающей рентабельности и отсутствия доходов на капитал. Подобная ситуация характерна для многих отраслей промышленности, в том числе и лег кой.

Все основные направления укрепления конкурентных позиций фирмы находят отражение при разработке ими долгосрочной стратегии, которая в современных условиях имеет ряд особенностей по сравнению со стратегиями фирм, функционирующих в условиях развитой рыночной экономики. Во-первых, целевой установкой фирм часто является обеспечение устойчивой прибыли и сохранение занятости, чтобы избежать социальной напряженности. Во-вторых, резко повышенная степень и специфический характер рисков принимаемых решений, к которым относятся частые изменения в государственной финансово-кредитной, налоговой, таможенной политике, а также низкая платежеспособность покупателей продукции фирмы, включая государственные ведомства и учреждения. В этих условиях очень важно, с какой продукцией предприятие выходит на рынок, насколько долгосрочным будет жизненный цикл продукции, чтобы предприятие не только сумело вернуть все затраченные на разработку средства с прибылью, но и могло разработать новые предложения, с учетом конкуренции.

Учитывая данные мониторинга рынка льносодержащей текстильной продукции можно отметить, что главной целью ближайших лет должно быть увеличение выпуска отечественных изделий в интересах как широких слоев населения, так и обеспечения экономической безопасности страны до объемов, позволяющих удовлетворить минимальные потребности населения, отраслей экономики и обороны независимо от складывающихся обстоятельств, уйти от критической зависимости государства от импорта.

Для решения поставленной цели необходима программа комплекса мер, в которые должны войти совершенствование системы управления комплексом маркетинга, реструктуризация ассортимента тканей из льна отечественного производства, применение инновационных технологии на базе современного оборудования, изменение кадровой политики, развитие информационного обеспечения и т.д.

Существующая структура управления текстильной и легкой промышленностью в плане повышения экономической эффективности капиталовложений характеризуется, прежде всего, отсутствием четко выстроенных структурных связей между отдельными участниками (предприятиями, учреждения ми), которые приносили бы экономическую выгоду на всех этапах сотрудничества.

Производство высококачественных, пользующихся платежеобеспеченным спросом населения, тканей и изделий изо льна становится возможным лишь при условии обновления или совершенствования технической и технологи ческой базы процесса создания и производства, ею перехода на более современный мировой уровень технико-технологического обеспечения.

В современном технологически интегрированном мире дизайн в большой степени определяет потребительские свойства любого товара и, особенно, товаров личного потребления. Анализ работы отечественных предприятий в условиях становления рыночной экономики показывает, что ресурсы дизайна как фактора ликвидности производства используются не в полном объеме, а прежние организационные дизайнерские структуры не соответствуют современным требованиям. Консалтинговая деятельность в области дизайна товаров личного потребления на базе информационных компьютерных технологий должна быть направлена на обеспечение качества и ускорение реализации продукции на рынках сбыта.

Инвестиции в маркетинг и создание льняных тканей с бережным сохранением их природных эстетических качеств и гигиенических свойств являются залогом длительного пребывания на рынке новой продукции.

Качественные показатели использования производственных ресурсов - производительность труда, фондоотдача, материалоемкость и оборачиваемость оборотных средств, отражающих интенсивность использования ресурсов, являются одновременно и показателями экономической эффективности повышения технико-организационного уровня производства.

Все усилия, направленные на решение действительно сложнейших проблем, о которых идет речь, будут совершенно неэффективными, если не обращать внимание на позиционирование фирмы и продукции на рынке.

В мире инновационных технологий, для текстильной промышленности - дизайн, разработка новых видов продукции и маркетинг, составной частью которого является брендинг.

На основании разработанного и зарегистрированного товарного знака происходит создание бренда, т. е. сильной торговой марки. Переход от марки к бренду подразумевает наличие следующих факторов: известность марки, воспринимаемость потребителями качества товара/услуги, предлагаемого под этой маркой, и доверием к марке.

В мире на создание из марки сильного бренда затрачиваются десятилетия, в России сегодня, как отмечают маркетологи, просто Клондайк для создания «популярных марок». Общероссийская известность марки достигается за 6-12 месяцев массированной рекламной кампанией по продвижению. Однако назвать такие марки брендами нельзя, так как при таком быстром продвижении на рынок у марки присутствует только одно слагаемое из трех, создающих бренд, а именно, узнаваемость. В случае, если оно не будет подкреплено двумя другими, марка уйдет с рынка.

Доверие к марке определяется репутацией фирмы, ее честностью, гарантиями серьезного отношения к клиентам. Мало кто захочет иметь дело с фирмой и ее продукцией, если всеобщим достоянием станет заведомый выпуск в продажу брака или невыполнение фирмой гарантийных обязательств.

При современном развитии технологии конкуренты способны воспроизвести любые нововведения, сделанные ведущей отраслевой фирмой, однако они не могут повлиять на потребителей, не желающих приобретать аналоги в том же объеме и по тем же ценам, что и товары под известной торговой маркой. Потребители готовы платить больше за приобретение известных марок, так как они уверены в их качестве и получают возможность приобрести вместе с продукцией желаемый статус или заложенную в нее философию.

Самое интересное, что за стандартный товар, маркированный известной маркой, покупатели готовы платить на 15-20% больше, чем за его аналог. В результате фирмы, строящие стратегию своего развития на продвижении торговой марки, обходят своих конкурентов как за счет поддержания более высоких цен на свою продукцию, так и за счет большей востребованности ее со стороны покупателей, что дает возможность за счет высоких объемов производства снижать себестоимость. И как уже говорилось ранее, они гарантированно защищены в предпочтениях потребителей от технически безупречных аналогов.

Однако, как показывает опыт, даже самые успешные марки могут потерпеть крах и навсегда исчезнуть с рынка вместе с фирмами-владельцами. Это связано с тем, что для своего успешного существования торговая марка должна нести в себе добавочную стоимость, заметную для покупателя, а выпускаемый товар должен соответствовать имеющимся потребностям и ожиданиям потребителей. Последние же имеют тенденцию к изменениям, поэтому приписываемая потребителями добавочная стоимость марки в долгосрочном периоде нестабильна. В результате по-настоящему успешными являются только марки, способные создавать дополнительную стоимость в динамике.

Важно понять, что бренд - это результат системной комплексной работы, обеспечивающей эффективную деятельность технологической финансовой, торговой цепочки от приобретения сырья до удовлетворения покупательского спроса в жестких условиях рыночной конкуренции. Поэтому бренд понятие емкое, сегодня в мире брендинг занимает важное место в деятельности корпораций и крупных компаний.

В последние годы российские маркетологи уделяют проблеме управления брэндами (брэндинга) серьезное внимание. Специалисты разделились на два лагеря: одни уверены, что в России брэндов нет, другие, приводя примеры успешной работы отечественных производителей, утверждают, что уже есть. Брэнд, как наиболее коммерциализированный элемент интеллектуальной собственности, становится одним из основных активов, что обуславливает необходимость профессионального подхода к управлению брэндами как активом.

Стоимостная оценка брэнда - новый для России эффективный инструмент управления. Современная теория корпоративного управления ставит конечной целью любого менеджмента наращивание акционерной стоимости компании. Управление стоимостью брэнда является одной из основ концепции управления стоимостью компании и, в конечном счете, направлено на получение рыночных преимуществ.

Для чего нужно знать, сколько стоит брэнд?

• Стоимостная оценка брэнда помогает компаниям понять, чем они владеют на самом деле.

• Зная цену своего брэнда, можно выгодно распорядиться нематериальными активами - брэнд можно купить, продать, поделить, отдать в залог в случаях купли-продажи бизнеса или его части, слияния или поглощения компаний, использовать для привлечения стратегических инвестиций.

• На основе стоимости брэнда точно определяется оптимальная программа лицензирования/франчайзинга торговой марки.

• Определение размера ущерба, нанесенного незаконным использованием интеллектуальной собственности компании.

• Регулярный мониторинг стоимости брэнда помогает объективно и наглядно оценить эффективность маркетинговой стратегии.

• При принятии решения о продаже бизнеса (его части), как показывает опыт, целесообразно рассмотреть вопрос о продаже брэндов отдельно от активов компании или бизнеса.

• Под стоимостью брэнда понимается та денежная премия, которую держатель брэнда получает с покупателей, приверженных брэнду и согласных за него платить. Иначе, стоимость брэнда - это та финансовая ценность, вычисленная или определенная для этого брэнда отдельно от других активов. Финансовые операции указывают на впечатляющий рост важности брэндов в структуре компаний.

При оценке стоимости бренда учитывают такие факторы как:

• Лидерство брэнда.

• Стабильность брэнда.

• Рынок брэнда.

• Распространение брэнда.

• Тренд развития брэнда.

• Поддержка брэнда.

• Правовая защита брэнда.

В процессе оценки также целесообразно оценивать комплекс рисков, сопровождающих вложения в данный брэнд. Это могут быть и правовые риски, связанные с «чистотой» брэнда; финансовые и управленческие риски. Расчет стоимости брэнда представляет собой элемент стоимости бизнеса. На отечественном рынке лишь зарождается отношение к брэнду как к важному активу компании, сопоставимого по значимости с финансовыми, материальными ресурсами. Мониторинг стоимости брэнда позволяет определить эффективность любой стратегии по продвижению компании на рынке. В условиях нестабильности бизнеса, особенно текстильного, брендинг может быть одним из выходов из тупика.

О.В. Кащеев,

к.псих.н.

Производственно-коммерческий центр

(г. Москва)

Оптимизация деятельности службы снабжения на льнокомбинатах

Главная задача отдела материально-технического снабжения (ОМТС) заключается в обеспечении потребностей льнокомбината в сырье, основных и вспомогательных материалах, закупаемых по наиболее низким ценам с учетом условии и сроков их поставки, качеством, удовлетворяющим всем производственным и потребительским требованиям.

Результаты работы отдела оказывают влияние на всю деятельность предприятия: на финансовые результаты, качество выпускаемой продукции, методы и формы производства, затраты рабочего времени и тд.

Особенно велика роль снабжения на предприятиях текстильной и легкой промышленности, где затраты на сырье в общей себестоимости продукции достигают 60-70 процентов, следовательно, оптимизация складских запасов может существенно сократить размеры необходимых оборотных средств на предприятии, а от исходного сырья и фурнитуры очень сильно зависит качество изделия, его продаваемость.

В рамках своей деятельности ОМТС поддерживает тесные прямые связи с различными подразделениями льнокомбината.

Политика предприятия в области закупок излагается в справочнике по закупкам - руководстве для решения повседневных вопросов; выбор поставщиков, порядок и условия проведения торгов, объем закупок, требования к качеству, методы приемки поставляемых товаров по количеству и качеству, ведению переговоров по ценам, формы заключаемых договоров, стандартность закупаемых материалов, организация службы закупок, ее права и ответственность.

Служба снабжения самостоятельно осуществляет выбор поставщиков. Всю ответственность за правильность выбора персонально несут менеджеры отдела и его руководитель.

Методы определения количества запасов:

- прогнозирование сбыта;

- учет прошлого опыта;

- объемно-стоимостной метод.

Для обеспечения ритмичной работы предприятия, сокращения издержек и снижения размера оборотных средств используется теория оптимального управления запасами материалов.

Оптимальный размер - такое количество заказываемого товара, при котором стоимость получения и хранения единицы товара является минимальной.

Основные принципы оптимизации размера заказа:

- общая сумма издержек наименьшая, когда расходы по оформлению заказа примерно равны расходам по содержанию запасов;

- сумма издержек по оформлению заказа изменяется незначительно, в пределах ± 20 процентов от его величины;

- потери от дефицита часто обходятся гораздо дороже, чем потери от содержания слишком больших запасов;

- изменение стоимости содержания запаса оказывает большее влияние на размер оптимального заказа, чем изменение в издержках по восстановлению (оформлению) заказа.

Запасы подразделяются на текущие и страховые (рис. 1).

Время заготовительного периода «t» равно времени, затрачиваемому для производственного потребления запаса «С» от точки заказа «N» до минимального уровня. Кроме форс-мажорных обстоятельств за минимальный уровень, то есть на уровень использования страхового запаса в производственном потреблении, заходить нельзя. Превышение максимального уровня возможно только в случае предстоящего повышения цен или дефицитности данного товара. Уровень страхового запаса обычно определяется для каждой товарной позиции отдельно, и, как правило, является процентным соотношением к количеству единиц, потребляемых в течение заготовительного периода. По существу, страховой запас представляет собой просто разность между потреблением в течение заготовительного периода и точкой заказа. Чем выше точка заказа, тем выше уровень страхового запаса.

Стандартный размер заказа практически равен оптимальному размеру заказываемой партии. Это такой объем заказываемой партии материала, который обеспечивает минимальные расходы на единицу завозимого материала с учетом всех стоимостных факторов: расходы на складирование, перемещение материала, хранение, скидки с величины партии, замораживание оборотных средств и их кредитование, упущенная прибыль и т.д.

На основании вышеизложенного была разработана методика оптимизации величины поставляемых материалов на предприятия текстильной и легкой промышленности.

В данной методике рассматриваются только текущие запасы, величина поставки которых превосходит дневную потребность в один и более раза. Интервал между двумя поставками определяет уровень текущего запаса. Определение оптимального текущего запаса равносильно определению оптимальной партии поставки.

С увеличением партии поставки уменьшается объем поставок на планируемый период, но увеличивается размер текущих запасов на складе. Следовательно, существует такой размер партии поставки, при котором суммарные затраты на доставку, хранение и потери от дефицита будут минимальными. Это и будет величина оптимальной партии. На базе данной методики разработана схема алгоритма и диалоговая компьютерная программа.

На различных этапах программы сотрудник ОМТС самостоятельно округляет расчетную величину поставки некратной части или выбирает период между поставками некратной части, В зависимости от этого изменяется величина издержек хранения и доставки, а, следовательно, и общая величина затрат. «Проигрывая» разные варианты, можно сравнить величины затрат и найти оптимальную величину периода между поставками некратной части.

На сегодняшний день в стадии разработки находится изучение динами ческой имитационной модели конкретных ситуаций по управлению запасами с неравномерной дневной потребностью.

Разработанная программа может быть использована на предприятиях льняного комплекса с целью оптимизации затрат на хранение и доставку запасов, а также для сокращения трудоемкости расчетов по оптимизации издержек на поставку материалов.

Как правило, на комбинатах, имеющих одно производственное подразделение (фабрику, завод), применяется централизованная система снабжения. При большой номенклатуре продукции или при наличии нескольких производственных подразделений применяется децентрализованная система.

В рамках тех задач, которые стоят перед нами, логичнее всего сочетать ту и другую систему снабжения. Это даст возможность производить все закупки на основании единого плана закупок, построенного в соответствии с планом производства, который, в свою очередь, базируется на научно-обоснованном прогнозе сбыта.

Единый план закупок позволит оптимизировать складские запасы и осуществлять все снабжение с минимальными затратами, улучшить оборачиваемость оборотных средств, сократить их необходимый объем и повысить рентабельность деятельности льнокомбината.

С учетом всего вышесказанного, независимо от того, к какому типу управления относится комбинат: линейному, функциональному, линейно-функциональному, матричному, обобщенная схема управления будет выглядеть следующим образом (рис.2).

Более детально функции ОМТС представлены на рис. 3.

Д.т.н. Л.Н. Гинзбург, к.т.н. Л.Ф. Муравьева, С.В. Крестьянов,

Центральный научно-исследовательский институт

комплексной автоматизации

легкой промышленности (г. Москва)

Пути повышения качественного использования льняного очеса и короткого волокна

Для получения из очеса, короткого волокна или их смесей пряжи низких линейных плотностей и высокого качества, подобно пряже из чесаного льна, стало необходимым изменить технологию подготовки ровницы и процесс самого мокрого прядения:

1. Чтобы ориентировать волокна после кардочесальной машины, которая индивидуализирует, перемешивает, но одновременно и дезориентирует волокна, необходимо иметь несколько переходов ленточных машин, чтобы, вытягивая волокна из гребенного поля то в одну, то в другую сторону, их распрямить и ориентировать. Но, распрямляя относительно длинные волокна при наличии в гребнях дезориентированных коротких, в ленте растет число волокнистых пороков.

2. Использовать процесс гребнечесания чтобы:

а) очисть волокна от оставшихся и образовавшихся пороков и покровных тканей;

б) удалить короткие волокна, которые плохо дробятся и могут незакономерно двигаться, причем, надо стремиться не создавать новых коротких волокон и тем существенно не повышать расход сырья;

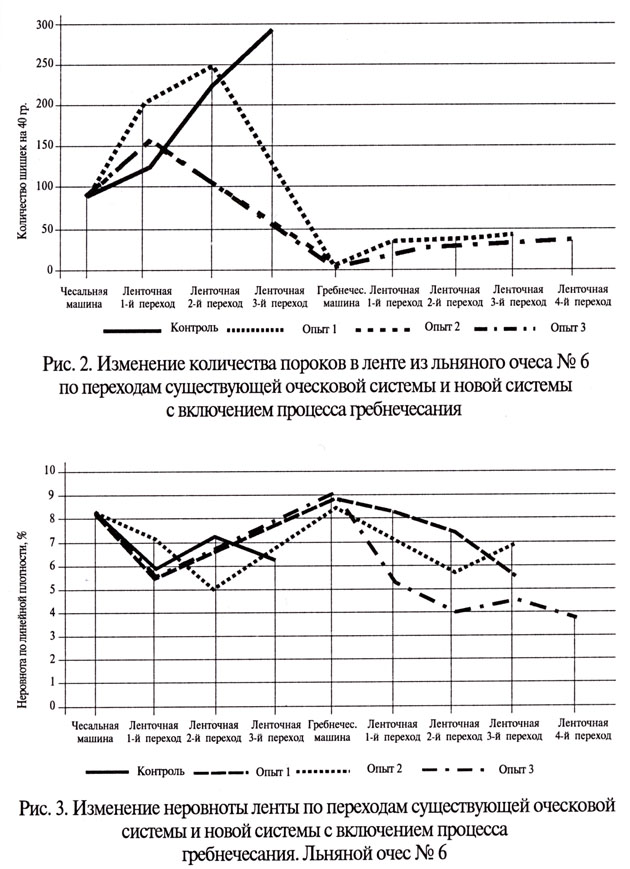

в) не рвать длинных волокон (ведя процесс с минимальными усилиями, с меньшей скоростью и с малым удельным заполнением иглами, но очень плот ной и тонкой гарнитурой и т.д.). Расчет баланса сырья, переработанного на гребнечесальной машине, показал, что льняное волокно, подвергнутое гребнечесанию, существенно изменяется по своей структуре: происходит укорочение волокон, образование новых коротких (рис.1). В дальнейшем подобный расчет баланса позволит оптимизировать параметры работы гребнечесальной машины под конкретный вид волокон.

г) Полностью распрямить волокна Процесс гребнечесания, к сожалению, создает неровноту ленты по номеру, поэтому после его применения необходимо несколько переходов ленточных машин. На них происходит выравнивание ленты и почти не образуются пороки (они удалены в процессе гребнечесания). В итоге в ленте перед ровничной машиной получается в 10 раз меньше волокнистых пороков и существенно меньше коротких волокон и в то же время неровнота по линейной плотности гребенной ленты даже ниже, чем без гребнечесания (рис. 2 и 3).

3. Для обеспечения отделения тонких комплексов от более коротких, чем чесаный лен волокон, применять специальные режимы химической обработки ровницы.

4. Вести вытягивание на прядильных машинах с вытяжными приборами, имеющими мощное поле торможения задних концов волокон (не на оческовых с двумя или тремя парами валиков), а, например, с ремешком, самогрузными валиками и регулируемым порогом, задерживающим раскручивание ровницы и создающим внутреннее поле торможения.

Такая технология была разработана ЦНИИЛКА. Проверка новой технологии в производственных условиях показала, что получение из очеса пряжи средних толщин (86-50 текс) по свойствам и внешнему виду, соответствующим пряже, получаемой сейчас из чесаного льна за счет меньшей стоимости сырья, может обеспечить возможность при нормальной рентабельности иметь более низкую цену традиционных льняных изделий и увеличить их спрос и конкурентоспособность, то есть увеличение затрат на рабочую силу, энергию и др. полностью покрывается снижением затрат на сырье. Несмотря на увеличение расхода сырья на килограмм пряжи, метод позволит увеличить выпуск более тонких и имеющих большой спрос тканей.

К.т.н. А. Б. Гаврилова, А.Н. Филиппюк,

Костромской научно-исследовательский институт

льняной промышленности (г. Кострома),

д.т.н. А.Н. Иванов, ОАО

«Костроматекстильмаш» (г. Кострома)

Новое направление в технологии прядения льна мокрым способом

ОАО «Костроматекстильмаш», ОАО «КНИИПП» и КПУ проводят отработку нового направления в мокром способе прядения льна - получение чистольняной пряжи из бескругочной ровницы. На экспериментальной ровничной машине вырабатываются образцы льняной бескругочной ровницы, которая перерабатывается в пряжу на различных типах вытяжных приборов.

На ровничной машине, разработанной совместно с К.ГТУ, можно нарабатывать ровницу необходимой линейной плотности для оптимального протекания технологического процесса при выработке чистольняной пряжи высоких метрических номеров. На машине вырабатывается ровница 1-4 метрического номера. Ровница наматывается на обычные ровничные катушки крестовой намоткой и отбеливается по существующей на производстве технологии. Из ровницы вырабатываются образцы пряжи на вытяжных приборах серийных и модернизированных машин, а также на новых экспериментальных образцах вытяжных приборов.

В ОАО «КНИИЛП» в первом опыте пряжу вырабатывали на машинах:

ПМ-88-Л5 ремешковый вытяжной прибор;

ПМ-88-Л8М с разводкой 50 и 160 мм.

Контрольные проверки качества ленты, ровницы и пряжи проводились в ООО «БЛЕСК» и ОАО «КНИИЛП». Первый опыт был проведен на ленте, приготовленной на производстве № 2 льнокомбината им. И.Д. Зворыкина. Сравнительные испытания проводились на пряже линейной плотности 50 текс. Дня сравнения были взяты средние производственные показатели качества пряжи. На прядильных машинах в ОАО «КНИИЛП» нарабатывались образцы пряжи из крученой ровницы ленты того же приготовления производства № 2 и из бескругочной ровницы с новой ровничной машины. Химическая отбелка бескругочной ровницы проводилась совместно с крученой ровницей для производства № 2.

Результаты испытаний представлены в таблице.

|

Параметры качества пряжи |

Льнообьед.- ровница крученая |

ОАО "КНИИЛП" |

|||||

|

Ровница крученая №1,58 |

Ровница бескругочная №1,66 |

||||||

|

ПМ-88-Л5 |

ПМ-88-Л5 |

ПМ-88-Л8 |

ПМ-88-Л8М раз-ка 160 |

ПМ-88-Л5 |

ПМ-88-Л8 раз-ка 160 |

ПМ-88-Л8М раз-ка 50 |

|

|

Линейная плотность. текс/Nm |

49,5 19,2 |

49,5 19,2 |

52,1 19,21 |

50,4 19,84 |

50,25 19,9 |

50,4 19,84 |

52,1 19,2 |

|

Коэф. вариации по лин. плотности, % (100 м) |

2,9 |

3,26 |

2,8 |

1,56 |

5,3 |

1,56 |

3,5 |

|

Разрывная нагрузка |

— |

1160,8 |

1221,6 |

1129,2 |

1089,2 |

1129,2 |

1265,6 |

|

Коэф. вариации по разр. нагрузке, % |

21,5 |

14,35 |

14,72 |

14,06 |

17,45 |

14,06 |

13,8 |

|

Удлинение, % |

— |

2,5 |

2,4 |

|

2,45 |

2,2 |

2,5 |

|

Удельная разр. нагрузка, км |

24 |

22,3 |

23,5 |

22,4 |

21,7 |

22,4 |

24,3 |

|

Тонина волокон, мтекс |

|

2400 |

4300 |

2400 |

3200 |

|

2600 |

|

Длина волокон, мм |

|

15 |

19 |

17 |

22 |

|

18 |

|

Утолщений |

|

140 |

319 |

169 |

229 |

|

172 |

|

Утонений |

|

147 |

360 |

141 |

275 |

|

192 |

|

Непсы |

|

5 |

5 |

5 |

6 |

|

6 |

|

МО |

|

30,6 |

42 |

33,1 |

38,5 |

|

35,7 |

|

CV2 |

|

669 |

1323,267 |

721,198 |

940,537 |

|

754,058 |

По первому опыту можно сделать предварительный вывод - качество пряжи с модернизированной машины ПМ-88-Л8 с разводкой 50 мм находится на уровне качества пряжи, полученной на машине ПМ-88-Л5 из крученой ровницы, а по отдельным показателям выше.

Второй аналогичный опыт проводится на ленте приготовленной на производстве №1 льнокомбината им. И.Д. Зворыкина.

Пряжа нарабатывалась на прядильных машинах ОАО КНИИЛП, машине ПМ-88-Л10 и вытяжном приборе машины ПМ-88-Л12 на ОАО «Костроматекстильмаш». Результаты оформляются.

К.т.н. Н.П. Крылова, к.т.п. В.П.Тарасов, Е.Л. Шикова,

Тверской филиал Санкт-Петербургского государственного

университета технологии и дизайна (г. Тверь),

д.т.н. Н.П. Труевцев, Санкт-Петербургский государственный

университет технологии и дизайна (г. Санкт-Петербург),

И.Л. Егорова, Центральный научно-исследовательский институт

пленочных материалов и искусственной кожи

(г.Москва)

Исследование величины потерь котонина при производстве смешанной пряжи

В мире в последние годы наблюдается тенденция расширения производства и потребления натуральных волокон и особенно льна, обеспечивающего условия для получения экологически чистой текстильной продукции.

Федеральной целевой программой «Развитие льняного комплекса России на 1996-2001 годы» была определена реструктуризация ассортимента тканей и изделий из льна отечественного производства с учетом мирового опыта. Задачи федеральной программы по развитию ассортимента текстильной продукции из льна были успешно решены и подтверждением этого явились результаты ежегодно проводимой в Вологде выставки-ярмарки «Российский лен».

В ассортименте смешанных тканей на основе льна получил широкое распространение короткий лен, который после облагораживания путем очистки, расщепления, укорачивания на специальных линиях котонизации является дополнительным новым источником сырья для текстильной промышленности.

Практикой установлена возможность получения смесовой пряжи с применением котонизированного льняного волокна и на его основе тканей и трикотажных изделий различного назначения.

При проектировании смесовой пряжи большое значение придается составляющим ее компонентам и, в первую очередь, льняному. Для смесей с льном используются хлопковые, шерстяные и химические волокна.

Известно, что значительные различия в свойствах смешиваемых волокнистых компонентов могут вызывать существенные нарушения в ходе технологических процессов прядильного производства, порождать неровноту и, в частности, привести к снижению процента выхода пряжи из смеси.

Установлено, что модифицированное льняное волокно - котонин, заметно отличающийся по толщине, длине, извитости и жесткости от хлопкового и ПЭ-волокон, имеющий тенденцию к расщеплению при механических воз действиях, вносит наибольший вклад в неоднородность перерабатываемых смесок.

Модифицированное льняное волокно не имеет извитости и обладает высокой жесткостью из-за инкрустов. Оно содержит много сопутствующих, окружающих волокно, паренхимных тканей, и поэтому в процессе переработки волокно пылит. Не извитая поверхность котонина, малая цепкость, большая линейная плотность и засоренность способствуют обильному выделению волокна в отходы. Поэтому имеет место значительная разница в содержании волокон в смеси перед переработкой и в конечном продукте - пряже.

Поэтому было исследовано влияние линейной плотности и процента вложения в смесь льняного компонента (котонина) на его потери в процессе технологической переработки по переходам прядения.

Для достоверности результатов исследования проводились на двухкомпонентных полиэфирнольняных смесях путем химического растворения одной из составляющих смесей.

В эксперименте было использовано полиэфирное волокно линейной плотности 0,17 текс длиной резки 36 мм с показателями в соответствии с ГОСТ 25716-94 и модифицированное льняное волокно линейной плотности от 2,45 текс до 1,05 текс. Состав смесей по вариантам приведен в табл. 1.

Все смеси были переработаны в пряжу линейной плотности 25 текс на технологическом оборудовании в составе:

Питатель-смеситель - П-1

Головной питатель - П-5

Трепальная машина - Т-16

Чесальная машина - ЧМ-50

Ленточная машина 1 и 2 переходов - ЛНС-51-1

Ровничная машина - Р-168-3

Прядильная машина - П-76-5М6.

Заправочные параметры машин устанавливались одинаковыми для всех вариантов. Долевое содержание компонентов смесей контролировалось в полуфабрикатах и пряже.

Таблица 1

Потери льняного компонента при переработке смесей в пряжу

В ходе эксперимента определялось влияние толщины котонина и его количества в смеси на потери льняного компонента при переработке льносодержащей смеси в пряжу.

|

№ варианта |

Линейная плотность, текс (Nm) |

Содержание волокон по группам длин, % |

Содержание сорных примесей, % |

Состав смеси, % |

Содержание льна, % |

|

холст |

лента чесальная |

ровница |

пряжа 25 текс |

потеря льна от вложения, % |

|

0-15 мм |

16 - 45 мм |

свыше 45 мм |

|||||||||

|

1. |

2,45 (408) |

7,8 |

40,9 |

51,3 |

76 |

лен 30 ПЭ70 |

23,10 |

17,92 |

15,60 |

13,50 |

55,0 |

|

2 |

1,63 (613) |

7,0 |

27,3 |

65,7 |

5,0 |

лен 30 ПЭ70 |

26,35 |

21,61 |

19,15 |

17,51 |

41,7 |

|

3. |

1,35(742) |

8,5 |

31,2 |

60,3 |

4,8 |

лен 30 ПЭ70 |

27,87 |

23,00 |

20,81 |

19,60 |

34,7 |

|

4. |

1,05(952) |

11,8 |

68,1 |

20,1 |

0,6 |

лен 30 ПЭ70 |

28,91 |

28,10 |

27,92 |

27,69 |

7,7 |

|

5. |

1,05 (952) |

-«- |

-«- |

— |

-«- |

лен 50 ПЭ50 |

46,57 |

42,26 |

40,54 |

39,15 |

21,7 |

|

6. |

1,05(952) |

-«- |

-«- |

-«- |

-«- |

лен 40 ПЭ60 |

38,02 |

37,46 |

36,66 |

34,08 |

14,8 |

|

7. |

1,05 (952) |

-«- |

-«- |

-«- |

-«- |

лен 35 ПЭ65 |

33,26 |

32,12 |

31,30 |

30,09 |

11,7 |

|

8. |

1,05(952) |

... |

-«- |

-«- |

-«- |

лен 30 ПЭ70 |

28,91 |

28,10 |

27,92 |

27,69 |

7,7 |

|

9. |

1,05(952) |

-«- |

-«- |

.«- |

-«- |

лен 25 ПЭ75 |

24,31 |

23,95 |

23,80 |

23,57 |

5,7 |

|

10. |

1,05 (952) |

... |

-«- |

-«- |

-«- |

лен 20 ПЭ80 |

19,80 |

19,40 |

19,11 |

18,86 |

5,7 |

|

11. |

1,05(952) |

-«- |

-«- |

-«- |

-«- |

лен 10 ПЭ90 |

9,89 |

9,83 |

9,61 |

9,49 |

5,1 |

Определение льняного волокна в полуфабрикатах и пряже проводилось по ГОСТ Р ИСО1833-99 «Материалы текстильные. Методы количественного химического анализа двухкомпонентных смесей волокон». Метод, по которому были проведены испытания, основан на избирательном растворении одно го из компонентов, в данном случае - на льне.

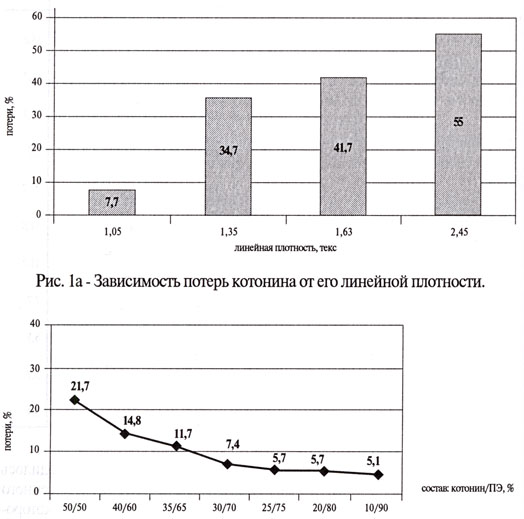

В таблице 1 приведены экспериментальные данные по потерям льняного компонента в полиэфирно-льняной смеси, а на рис. 1 показана зависимость этих потерь от линейной плотности котонина и процента вложения его в смесь.

Из рис. 1а очевидно, что существенное влияние на потери котонина оказывает его линейная плотность: потери волокна тем выше, чем оно толще и чем выше процент его вложения. Рисунок 16 подтверждает нецелесообразность вложения в смесь более чем 30 процентов котонина.

Методом множественного регрессионного анализа была установлена связь между линейной плотностью котонина X1, процентным содержанием его в смеси X2 и потерями льняного компонента при переработке Y. Обработка экспериментальных данных проводилась с использованием пакета прикладных программ «Statgraphics». Математическая модель, определяющая данную связь, может быть представлена в виде уравнения:

Y= 31,03 + 26,6Х1 + 0,41X2

Получена соответствующая линия регрессии с 95-процентным доверительным интервалом. Модель информационна и статически значима в пределах варьирования факторов: X1 =1,05ё2,6 текс; X2= 10ё50%.

Степень влияния факторов X1 и X2 на величину потери льняного компонента составляет для X1 = 85,5%, а для X2 = 65,4%; коэффициент детерминации R2 = 0,915, а уровень значимости модели р = 0,0021.

Уравнение регрессии может использоваться в практической работе при проектировании льносодержащих смесей и прогнозировании потерь льняного компонента в ходе переработки.

Проведенное исследование показало, что для выработки пряжи пониженной линейной плотности целесообразно и экономически выгодно использовать котонин с линейной плотностью 1,0 текс и ниже и устанавливать про цент вложения его в смесь в пределах от 10 до 35 %.

Основные потери льняного компонента происходят уже на первых этапах переработки волокнистых смесей: в процессах рыхления, трепания, чесания (табл.1). Поэтому в ходе работы были составлены такие технологические цепочки оборудования для переработки льносодержащих смесей, в которых было предусмотрено раздельное трепание и чесание волокон хлопка и смеси льна с химическими волокнами. Это имело целью создание оптимальных условий разрыхления, трепания и чесания как для хлопка, так и для других компонентов смеси - котонина, вискозного и ПЭ волокон. В результате удалось обеспечить более высокую степень интенсивности воздействия рабочих органов на волокна хлопка и снизить ее для полиэфирнольняной и льновискозной смесей, а также уменьшить потери котонина вследствие его меньшего разрушения.

В итоге это позволит повысить выход пряжи из смеси и достигнуть максимального сохранения льняного компонента в конечном продукте.

K.т.н. H.M. Ефременко, О.А Небова, О.И. Усачева,

ООО «ЛЕН ПЛЮС» (г. Тверь)

Новое направление в оформлении льносодержащих пряжи и тканей

Использование пряжи с различными структурными эффектами позволяет создавать фактурные, колоритные поверхности текстильных полотен. Художественный образ этих полотен усиливается, если пряжа имеет еще и цветовые вариации.

Авторами предлагается новый вид фасонно-крученой пряжи, техническое решение которой защищено Патентом РФ, и ассортимент смесовых льносодержащих тканей на ее основе.

Новый способ позволяет получить фасонно-крученую пряжу с непрерывным эффектом «переливчатого» типа, которая состоит из сердечника, содержащего соединенные ложным кручением несколько составляющих, число которых должно быть не менее двух, и оплетки (или закрепительной нити). Для получения многоцветного перелива при формирования сердечника используется несколько компонентов, окрашенных в разную палитру цветов. Чем больше разноокрашенных компонентов в сердечнике, тем выразительнее эффект.

Использование такой пряжи, сочетающей в себе цветовые и структурные эффекты, даже в классических переплетениях ремизного ткачества, существенно обогащает художественно-колористический образ тканых полотен. Непрерывный незакономерный фасонный эффект позволяет зарабатывать пряжу в структуру полотна почти с 90-процентным использованием ее на лицевой стороне ткани и избежать при этом такого порока, как «муар», который имеет место быть при применении пряжи с закономерным фасонным эффектом.

Новый вид пряжи позволяет реализовать тенденции моды в отношении многоцветности, разнооттеночности в льносодержащих полотнах, уйти от стереотипности традиционных пестротканей, придать им новый облик.

Е.И. Шаповалова, к.т.н. В А Грищенкова,

Центральный научно-исследовательский институт

комплексной автоматизации легкой промышленности (г. Москва)

Новые возможности бесчелночного ткачества

Мировой рынок текстильной продукции претерпевает сегодня серьезные изменения. На смену простым и несложным по структуре и дизайну тканям все активнее приходят ткани нового поколения, которые отличаются большим разнообразием внешних эффектов, созданных как на основе использования новых технологий, так и различных модернизаций существующего оборудования. Текстильная продукция отечественных производителей не в полной мере отвечает требованиям потребительского рынка по ее разнообразию и качеству производимой продукции и существенно уступает ассортиментным предложениям зарубежного производства.

Одной из причин низкой конкурентоспособности отечественного текстиля является устаревшее и очень изношенное оборудование. Соответственно качество и ассортимент тканей, выпускаемых на таком оборудовании, ниже мировых стандартов и требований рынка. Наиболее доступным и экономичным вариантом расширения ассортиментных возможностей является модернизация существующего парка ткацкого оборудования. Модернизация ткацких станков дает возможность достижения положительных результатов в кратчайшие сроки и с минимальными затратами. Стоимость модернизации в десятки раз ниже, чем закупка нового оборудования.

Неизменным спросом по-прежнему у всех возрастных групп пользуется ассортимент тканей с повышенным коэффициентом наполнения волокнистым материалом (1,2-1,35), в т.ч. джинсовых. Представленные в современном дизайнерском решении ткани широко применяются для изготовления брюк, курток, платьев, джинсовых пальто, обуви и др. Однако, их производство на действующих ткацких станках СТБ в настоящее время невозможно из-за повышенной напряженности технологического процесса.

На текстильных предприятиях России эксплуатируется примерно 80 тысяч ткацких станков СГБ различных заправочных ширин. Эти станки являются наиболее универсальными в сравнении с гидравлическими, пневматическими и пневморарирными ткацкими станками, однако имеют ряд конструктивных недостатков, которые сдерживают дальнейшее расширение их ассортиментных возможностей. В целях расширения ассортиментных возможностей отечественных бесчелночных ткацких станков СТБ ФГУП ЦНИИЛКЛ, совместно с ведущими институтами текстильного машиностроения ОАО «ВНИ-ИЛТЕКМАШ» и ФГУП «ЦНИИМашдеталь», разработал техническое задание на комплексную модернизацию серийного ткацкого станка СТБ.

Модернизация ткацких станков СГБ позволяет улучшить качество и расширить ассортимент вырабатываемых тканей, повысить в 2-3 раза надежность и долговечность деталей станка за счет снижения нагрузок; снизить обрывность нитей за счет плавности хода станка; уменьшить до 10 процентов потребление электроэнергии станка.

Работа проводилась по двум направлениям: путем внедрения современных способов формирования ткани и конструктивного совершенствования основных механизмов и технологической оснастки станка.

Модернизации подверглись основные механизмы станка: батанный механизм, ремизное движение, товарный регулятор, зевообразовательный механизм, технологическая оснастка станка. В процессе работы была разработана конструкторская документация и изготовлены по ней новые модернизированные детали, узлы, механизмы и технологическая оснастка.

Расширенные испытания изготовленного комплекта модернизации и отработка технологических параметров конструктивно-заправочной схемы модернизированного ткацкого станка СТБ2-180 проводились в условиях экспериментального производства ФГУП ЦНИ ИЛКА при выработке образцов тканей повышенного наполнения.

В результате проведенной работы создана коллекция новых тканей с повышенным наполнением волокнистым материалом. Многообразие вырабатываемых образцов строилось на использовании различных видов уточной пряжи по сырьевому составу (льняной, льносмесовой, шерстяной и химической пряжи), линейной плотности, цветовой гамме, а также изменением числа нитей по утку, что позволило получить образцы тканей различных дизайнерских решений и различной поверхностной плотности.

Анализ проведенных испытаний суровых тканей показал, что ткани, выработанные на модернизированном станке СТБ2-18О, характеризуются повышенным коэффициентом наполнения волокнистым материалом (не менее 1,30). Проведенная комплексная модернизация серийного ткацкого станка СГБ обеспечила возможность выработки востребованных тканей с новыми потребительскими свойствами, соответствующих перспективным направлениям развития одежных тканей, производство которых отсутствует на внутреннем рынке. ФГУП ЦНИИЛКА предлагает к широкому освоению промышленности новый ассортимент тканей повышенного наполнения (типа джинсовых) и технологию их производства на модернизированных бесчелночных ткацких станках СТБ.

О.В. Иванова, к.т.н. Е.А Мальцева, О.А. Худякова,

Костромской государственный

технологический университет (г. Кострома)

Исследование способности льносодержащих тканей к складкообразованию с целью повышения конкурентоспособности одежды из них

Производство качественных швейных изделий из льна требует учета пластических свойств этих материалов. В последнее время ассортимент костюмно-платьевых льняных тканей существенно расширился за счет использования смесок с другими волокнами, различных эффектов и отделок. Наделенные новыми потребительскими и эстетическими свойствами, льняные ткани широко используются для проектирования одежды с декоративными складка ми и драпировочными элементами (вертикальными, спиральными, ниспадающими, инертными и др.).