При моделировании структуры реальной ровницы возникают проблемы обработки весьма значительных по объёму массивов информации. Наиболее эффективной для моделирования структуры реальной ровницы оказалась система Delphi 5.

Алгоритм разработанной программы включает два описанных выше этапа: формирование структуры ровницы и формирование в численной форме потока волокнистого материала с вычислением длин технических комплексов и их положений в потоке. В такой форме численная модель волокнистого материала может быть в дальнейшем использована для моделирования процесса вытягивания ровницы.

В процессе численного моделирования рассматривались различные варианты исходных данных и алгоритмов формирования структурных составляющих ровницы. Критерием оценки алгоритмов служила степень близости результатов моделирования с результатами физического моделирования.

АНАЛИЗ РАСПРЕДЕЛЕНИЯ ВОЛОКОН ОБВИВОЧНОГО КОМПОНЕНТА В ПРЯЖЕ, ПОЛУЧЕННОЙ ИЗ ОБВИТОЙ НЕКРУЧЕНОЙ РОВНИЦЫ И ИХ ВЛИЯНИЯ НА ВНЕШНИЙ ВИД ТКАНИ

д.т.н. Рудовский П.Н.

Костромской государственный технологический университет /г. Кострома/

к.т.н. Палочкин С.В.

Московский государственный текстильный университет им. А.Н. Косыгина

/г. Москва/

Установлено, что при вытягивании ровницы, состоящей из некрученого льняного сердечника, обвитого тонкой комплексной вискозной нитью, обвивочная нить разрывается на отдельные волокна, которые прикручивается к пряже. Для оценки распределения этих волокон в пряже и полученной из нее ткани нарабатывалась пряжа из ровницы 1000 текс, обвитой комплексной вискозной нитью 28 и 16 текс. Обвивочная нить линейной плотностью 28 текс имела для удобства наблюдения контрастную окраску по отношению к белому цвету отбеленной ровницы окраску.

При значительной линейной плотности обвивочной нити, как это наблюдается в настоящем случае, полученную пряжу можно рассматривать как фасонную. Для оценки распределения фасонных эффектов в пряже производились замеры шага между включениями обвивочного компонента и их длина на сформированной пряже.

Замеры производились двумя выборками по 50 повторностей в каждой. Среднее значение шага включений составило 65,3 и 65,6 мм с коэффициентом вариации 43% для соответствующей выборки, средняя длина эффекта 8,9 и 10,3 с коэффициентом вариации 41% соответственно. Эти включения являются источником дополнительной неровноты экспериментальной пряжи. Действительно, на спектре линейной плотности экспериментальной паковки наблюдается пик неровноты на длине отрезков несколько более 5 см. Линейная плотность обвивочного компонента составляла 28 текс, а сформированной льняной пряжи 70 текс. Таким образом, включения отрезков обвивочного компонента приводят к местному увеличению линейной плотности пряжи на 35%, что весьма существенно. В случае формирования фасонной пряжи можно применять обвивочные компоненты большей линейной плотности. А для формирования гладкой пряжи желательно существенное снижение линейной плотности обвивочного компонента.

Высокие значения коэффициентов вариации шага включений и их длины позволяют предположить, что при использовании такой пряжи как утка в ткачестве муаровый эффект, характерный для фасонной пряжи с периодически расположенными эффектами, наблюдаться не будет. Для проверки этого предположения вырабатывалась ткань с уточной нитью с включениями из вискозы 28 текс имеющей контрастную окраску. По оценкам экспертов муаровый эффект на ткани отсутствует.

Оценка влияние белой нити, использовавшейся в ровнице для обвивки волокнистого сердечника, на внешний вид суровой ткани показала, что волокна обвивочного компонента на фоне структуры ткани не обнаруживаются. Для оценки проявления волокон обвивочного компонента в ткани при окрашивании производилось окрашивание ткани активными красителями в два цвета: желтый и синий. Экспертная оценка показала, что на светлой ткани волокна обвивочного компонента не обнаруживаются. При темной окраске волокна обвивочного компонента становятся заметны. Для исключения этого явления необходим специальный выбор красителей.

АНАЛИЗ ИЗМЕНЕНИЯ КАЧЕСТВЕННЫХ ПОКАЗАТЕЛЕЙ ЛЬНОВОЛОКОН ПРИ РАЗЛИЧНЫХ СПОСОБАХ ХИМИЧЕСКОГО ОБЛАГОРАЖИВАНИЯ РОВНИЦЫ

к.т.н. Галашина В.Н., д.т.н. Морыганов А.П.

Институт химии растворов РАН / г. Иваново

д.т.н. Изгородин А.К.

Ивановская государственная текстильная академия/г. Иваново/

Одним из направлений решения проблемы выпуска высококачественного, экологически чистого ассортимента материалов, соответствующих новому покупательскому спросу, является совершенствование технологий химического облагораживания льняной ровницы. Варьированием состава активных сред, температурно-временных параметров отдельных стадий и их последовательности можно в широком диапазоне изменять качество вырабатываемой пряжи. Вместе с тем, оптимизация технологии варки ровницы различного смесового состава затруднена вследствие отсутствия надежных критериев оценки прядомых свойств комплексных волокон.

В данной работе проведен анализ изменения геометрических размеров, степени очистки и физико-механических показателей комплексных волокон при их обработке в щелочно-восстановительных и щелочно-окислительных системах. Определены пределы изменения разрывных напряжений, модулей деформации и коэффициентов тангенциального сопротивления волокон при однофазных и двухфазных способах варки ровницы. Выявлены количественные критерии качества подготовки ровницы к мокрому прядению.

РАЗРАБОТКА ТЕХНОЛОГИИ И СОЗДАНИЕ СРЕДСТВ ЕЕ РЕАЛИЗУЮЩИХ ПО ПОЛУЧЕНИЮ ПРЯЖИ НИЗКИХ ЛИНЕЙНЫХ ПЛОТНОСТЕЙ ИЗ ЧЕСАНОГО И ОЧЕСКОВОГО ЛЬНЯНОГО ВОЛОКНА

к.т.н. Горн И.В., к.т.н. Муравьева Л. Ф., Вантеева В.М., Башилова Т.Г.

Центральный научно-исследовательский институт комплексной автоматизации легкой промышленности /г. Москва/

В рамках Федеральной целевой программы «Лен - в товары России» в ЦНИИЛКА проводится работа по созданию новой технологии и системы машин, позволяющих выпускать конкурентоспособную тонкую пряжу из низкономерного льноволокна.

Особенностью нового технологического процесса является комплексный подход к интенсификации воздействий на волокно по всем переходам прядильного производства, начиная от чесания волокна до выработки пряжи.

Существующее в льняном и оческовом прядении оборудование не имеет технологических и кинематических возможностей и поэтому для реализации разработанного технологического процесса создана новая система машин.

Вновь созданное оборудование обеспечивает повышение степени очистки волокна, отсортировки и выравнивания его по составу, повышение ровноты продукта по линейной плотности, приготовления ровницы и выработку пряжи низких линейных плотностей: из льняного волокна до 50 текс, из оческового волокна до 68 текс.

Снижение линейной плотности вырабатываемой пряжи влечет за собой снижение линейной плотности полуфабриката по всем переходам приготовления. Обеспечение контроля за движением волокон в более тонком продукте, дополнительной его очистки и повышения степени дробления волокна является основными задачами вновь созданных машин приготовительного отдела.

Кроме того, на льняной ровничной машине намотка ровницы осуществляется на перфорированные катушки меньшего размера. Переход на девятидюймовые катушки позволяет сократить срок срабатывания облагороженной ровницы, предотвратив тем самым образование на ней разрушающих микроорганизмов и избежать «ложной» вытяжки у тонкой ровницы при ее срабатывании на прядильной машине. Применение 9 катушек потребовало изменение носителя для ровницы в варочном аппарате. Повышение прядильной способности оческового волокна осуществляется в новой технологии за счет введения процесса гребнечесания. Для этой цели создан экспериментальный образец гребнечесальной машины.

Выработка тонкой пряжи, как льняной, так и оческовой обеспечивается за счет интенсивной подготовки ровницы к прядению, снижения натяжения пряжи и его колебаний в процессе ее формирования.

Созданная система машин установлена на базовом предприятии, где проводятся технологические испытания и освоение разработанной технологии по выпуску конкурентоспособной пряжи низких линейных плотностей.

ТЕХНОЛОГИЯ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ К МОКРОМУ ПРЯДЕНИЮ ДЛЯ ВЫРАБОТКИ ПРЯЖИ НИЗКИХ ЛИНЕЙНЫХ ПЛОТНОСТЕЙ

Башилова Т.Г., к.т.н. Муравьёва Л. Ф., Вантеева В.М.

Центральный научно-исследовательский институт комплексной автоматизации легкой промышленности /г. Москва/

Направления научных исследований в области подготовки льносодержащих полуфабрикатов обусловлены необходимостью расширения ассортимента выпускаемых изделий за счет использования пряжи низких линейных плотностей, улучшения потребительских свойств готовых тканей с целью повышения их конкурентоспособности, экономической целесообразностью разработок.

ЦНИИЛКА разработана технология интенсивной химической подготовки чистольняной ровницы к прядению, обеспечивающая без использования хлорсодержащих окислителей необходимую степень очистки льняного волокна и возможность его переработки на существующем прядильном оборудовании, оснащенном вытяжными приборами контролируемой вытяжки.

Технология позволяет за счет использования композиции экологически безопасных интенсифицирующих препаратов достичь необходимой степени подготовки волокна к прядению, о чем свидетельствует возможность выработки пряжи линейной плотности 46-33,5 текс из низкономерного чесаного льняного волокна (№№ 14-17) и линейной плотности 27-20 текс из чесаного волокна №№ 18-20. Выработанная пряжа имеет показатели качества, соответствующие ГОСТ, при невысоком уровне обрывности. Потеря массы волокна соответствует уровню хлоритных обработок.

При использовании технологии исключается экологическое загрязнение хлорорганическими соединениями готовой продукции и водоемов при сбросе сточных вод, улучшаются санитарно-гигиенические условия труда.

ИСПОЛЬЗОВАНИЕ СОВРЕМЕННЫХ ОТЕЧЕСТВЕННЫХ ТВВ МНОГОФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ В ПРОЦЕССАХ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ И ТКАНИ

Баталова Т.Г., к.т.н. Афанасьева В.А., Шкиперова С.А.

Центральный научно-исследовательский институт комплексной автоматизации легкой промышленности /г. Москва/

к.х.н. Басова Л.В.

Государственный научный центр Российской Федерации НИИОПИК / г. Москва/

Исследовалась возможность оптимизации процесса интенсивной щелочно-пероксидной подготовки льняной ровницы к прядению за счет применения эффективных вспомогательных веществ, обладающих комплексными свойствами эмульгаторов, смачивателей, делигнификаторов. Исследована целесообразность применения ряда разработанных отечественными фирмами препаратов, эффективность использования которых оценивалась по степени подготовки волокна к дроблению в вытяжном приборе, потере массы волокна, кинетике расхода щелочных агентов и окислителей. По совокупности контролируемых показателей наиболее эффективным из испытанных оказался препарат на основе углеводородов терпенного ряда, обладающий обезжиривающим действием. Производственная проверка полученных результатов подтвердила эффективность применения препарата: ослаблена интенсивность щелочной обработки и, как следствие, снижена потеря массы волокна при удовлетворительных результатах прядения.

Второе направление исследований - выяснение возможности эффективной стабилизации пероксидных растворов при частичной или полной замене традиционно применяемого силиката натрия в процессах высокотемпературного беления льняных полуфабрикатов и тканей. Испытан ряд композиционных отечественных препаратов на основе карбоксилсодержащих, фосфорсодержащих комплексонов, обладающих способностью образовывать комплексы с ионами металлов переменной валентности в условиях высокой щелочности растворов.

Контроль и оценка наиболее значимых показателей процесса беления -кинетики расхода пероксида водорода и щелочи, белизны волокна, степени деструкции целлюлозы, зольности волокна позволили выбрать наиболее эффективные стабилизирующие препараты и установить оптимальные параметры процесса беления. Концентрация силиката натрия в сравнении с контрольным вариантом снижена на 65 %.

Проведена производственная проверка результатов, которая подтвердила возможность и эффективность применения некоторых отечественных комплексообразующих препаратов в качестве стабилизаторов перекисного беления при подготовке льняных материалов.

Исследовалась возможность улучшения качества подготовки льняной ткани (повышение смачиваемости) за счет применения новых быстродействующих, биологически расщепляемых препаратов, предназначенных для процессов отварки и беления тканей. Испытаны препараты фирмы «Траверс» и разработанные ГНЦ РФ НИОПИК. Эффективность обработки оценивалась по показателям капиллярности, белизне, жесткости ткани. Показано существенное повышение контролируемых показателей за счет использования при отваривании препарата ГНЦ РФ НИОПИК на основе алкилбензолсульфонатов в сравнении с контрольным вариантом и прочими испытанными препаратами.

ПРОИЗВОДСТВЕННЫЕ ИСПЫТАНИЯ ЭЛАСТИЧНЫХ ПОКРЫТИЙ НАЖИМНЫХ ВАЛИКОВ МАШИН МОКРОГО ПРЯДЕНИЯ ЛЬНА

к.т.н. Фарукшин В.В., к.т.н. Волчков О.М., д.т.н. Проталинский С.Е.

Костромской государственный технологический университет /г. Кострома/

На получение льняной пряжи высокого качества существенное влияние оказывает техническое состояние технологической оснастки прядильных машин. Так от физико-механических параметров и состояния поверхности эластичного покрытия нажимных валиков зависят показатели неровноты и обрывности получаемой пряжи.

Исследования в направлении улучшения потребительских и физико-механических параметров эластичных покрытий из резиновой смеси И-7014, проводимые Костромским государственным технологическим университетом совместно с Ногинским заводом резинотехнических изделий (РТИ), позволили определить рациональный состав смеси и сделать заключение о целесообразности производственных испытаний полученных покрытий.

Предварительные исследования причин выхода из строя эластичных покрытий позволили разработать расширенную классификацию их отказов, согласно которой отказы подразделяются на производственные, возникающие по вине текстильного предприятия, и физико-механические, обусловленные конструктивными недостатками эластичных покрытий. Целью данных исследований являются физико-механические отказы эластичных покрытий нажимных валиков машин мокрого прядения льна.

Для количественного анализа выхода эластичных покрытий из строя были проведены испытания партии эластичных покрытий Ногинского завода РТИ из резиновой смеси И-7014 на Яковлевском льнокомбинате (г. Приволжск). По результатам исследований сделан анализ закономерности рассеивания срока службы покрытий по трем законам: нормальному, логарифмически-нормальному и Вейбулы. При этом доказано, что для расчета среднего срока службы необходимо применять логарифмически-нормальный закон распределения. Величина среднего службы эластичных покрытий из резиновой смеси И-7014 составляет 3.12 месяца при коэффициенте вариации 0.968. Разработанная методика определения среднего срока службы эластичных покрытий позволяет текстильным предприятиям рассчитать величину закупаемой партии покрытий, необходимой для переработки определенного количества сырья.

Срок службы новых покрытий увеличился на 15-20%. Выпуск их освоен на Ногинском заводе РТИ. Исследования показали, что качество пряжи, выпускаемой на прядильных машинах с новыми покрытиями, не изменилось.

ВОССТАНОВЛЕНИЕ МАШИНЫ ПМ-88-Л8 И ЕЁ МОДЕРНИЗАЦИЯ ПОД ПАРАМЕТРЫ РАБОТЫ МАШИНЫ ПМ-88-Л10

Сизов И.П.

Костромское специальное конструкторское бюро текстильных машин

В настоящее время на льнокомбинатах имеется большое количество неработающих или плохо работающих прядильных машин для мокрого прядения льна типа ПМ-88-Л8. И в тоже время имеется неудовлетворенный спрос на машины типа ПМ-88-Л5 или ПМ-88-Л10.

ОАО "Костромское СКБ ТМ", основываясь на опыте восстановления прядильного оборудования на Красавинском и Гаврилов-Ямском льнокомбинатах, разработало технологию восстановления и модернизации машин ПМ-88-Л8. Одна такая машина изготавливается на ОАО "Костромское СКБ ТМ".

Неработающая машина ПМ-88-Л8 была демонтирована с Гаврилов-Ямского льнокомбината и перевезена в ОАО "Костромское СКБ ТМ". Машина была разобрана по узлам, проведена ревизия всех деталей и узлов, годные детали и узлы чистились, восстанавливались и окрашивались. Взамен изношенных были изготовлены новые детали и узлы. Сейчас проводится полная сборка машины.

Технические характеристики модернизированной машины не уступают, а по некоторым параметрам превосходят машину ПМ-88-Л10.

1. Головная секция от машины ПМ-88-Л8, доработанная имеет:

- привод вытяжного прибора, позволяющий снизить до 8 вытяжку и перевести её в оптимальную для технологического решения зону;

- новый шкаф электрооборудования с преобразователем частоты "Hitachi", который позволяет плавно пускать и останавливать машину, плавно изменять скоростной режим машины в процессе работы. Имеет выход для подключения к общефабричной системе сбора данных по параметрам работы машины, визуальное наблюдение и контроль за параметрами работы машины;

- установлен командный аппарат, позволяющий автоматически поднимать кольцевую планку в положение "начало заработка".

2. Остов.

Остов с машины ПМ-88-Л8 дополнен новыми цилиндрованными брусьями с машины ПМ-88-Л5. Выработанные пазы стоек в местах крепления валов лениксов восстанавливаются.

3. Рамка питания.

Рамка питания может поставляться в двух вариантах - с верхней подвеской ровничных катушек различного типоразмера на подшипниковой подвеске или традиционной с двухопорной установкой ровничных катушек.

4. Вытяжной прибор. Вытяжной прибор полностью новый, по типу ПМ-88-Л5. Вводится:

- пружинная нагрузка на вытяжной цилиндр взамен пневматической;

- самосмазывающиеся подшипники цилиндров и нажимного валика вытяжного цилиндра;

- узел централизованного отвода щупов при плавном пуске машины;

- узел очистки нажимных валиков. Может поставляться в двух вариантах: с очистительными валиками, конструкция которых предотвращает их падение при заправке и чистке вытяжного прибора, или со скребками;

- устройство для фиксации нажимных валиков вытяжного цилиндра.

5. Узел намотки.

По требованию заказчика машина может комплектоваться:

- прядильным кольцом диаметром 55 или 62 мм.;

- импортными или отечественными тяговыми элементами взамен цепей, что предотвращает ребристость початка;

- алюминиевые прутки вала клапанов заменены на нержавеющую трубу, устраняется дефект заклинивания клапанов при их откидывании, повышается надёжность при улучшении условий чистки и ремонта.

6. Привод веретен:

- полная ревизия всех деталей: подшипников, дисков (с обрезинкой), лениксов;

- замена тягового элемента - капроновой тесьмы на бесконечную полиамидную, что уменьшает проскальзывание на веретене и разброс крутки на рабочем месте.

Модернизированная прядильная машина способна вырабатывать чистольняную пряжу низких линейных плотностей (до 60 номера)

Гарантийный срок службы соответствует гарантийному сроку службы новой машины - 18 месяцев.

ИССЛЕДОВАНИЕ КАЧЕСТВА ДВУХКОМПОНЕНТНОИ ФАСОННОЙ ПРЯЖИ ПЕРЕМЕННОЙ КРУТКИ

Простокишин А.Л., Великанова Н.В.

Костромской государственный технологический университет /г. Кострома/

Одной из основных задач экспериментальных исследований является задача выявления факторов, влияющих на качество получаемой пряжи.

Были определены следующие группы факторов, которые могли бы оказать свое влияние на качество двухкомпонентной фасонной пряжи переменной крутки (ФППК2)[1]:

1) натяжение обкручивающего компонента и параметры его движения;

2) положение и вид баллоноограничителя;

3) соотношение исходных компонентов;

4) натяжение стержневого компонента и параметры его движения.

В соответствии с этим проделано 4 опыта для образцов разного сырьевого состава (льняная пряжа и хлопчатобумажная с обкручивающим компонентом из вискозы). Для каждого опыта получены образцы пряжи длиной по 100 м, качество которых оценено визуально. В данном случае производилась оценка потребительских свойств пряжи с точки зрения изменения основного параметра - цвета.

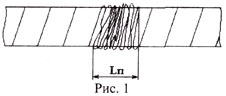

В результате опытов выявлено, что цветовые пороки ФППК2 являются пороками ее структуры (см. рис.). По длине порока Ln все пороки были разделены на два основные вида:

I. точечные (Ln . 2 мм);

II. протяженные (Ln > 2 мм).

Для сопоставления результатов различных опытов критерием качества ФГШК2 выбрано количество пороков, приходящихся на длину фасонного эффекта.

Определены технологические ограничения, позволяющие получить ФППК2 с наименьшим количеством пороков структуры.

ЛИТЕРАТУРА

1. Простокишин А.Л., Федоров Ю.Б. Зависимость коэффициента оттенка от крутки двухкомпонентной фасонной пряжи переменной крутки. // Вестник КГТУ:

Периодический научный журнал. № 1. — Кострома, Издательство КГТУ, 1999.

НОВОЕ В ТЕХНОЛОГИИ ШЛИХТОВАНИЯ ЛЬНОСОДЕРЖАЩЕЙ ПРЯЖИ

Быстрова Т.В., к.т.н. Аракелов Г.Г.,. Комиссарова В.И, к.т.н. Тарасов В.П.

Центральный научно-исследовательский институт по переработке штапельных волокон /г. Тверь/

В современных условиях, когда лен занимает особое положение на отечественном рынке сырья, по-прежнему актуальна проблема создания эффективных экологически чистых технологий подготовки пряжи к ткачеству.

Получение конкурентоспособной льняной ткани возможно лишь при наличии новых клеящих препаратов для шлихтования пряжи.

ЦНИИШВ имеет многолетний опыт по созданию новых клеящих препаратов из класса поливиниловых спиртов (ПВС), его сополимеров, водорастворимых эфиров целлюлозы и др. для шлихтования пряжи из химических и натуральных волокон средних и низких линейных плотностей.

По разработкам института на АО «Невинномысский Азот» серийно выпускаются 3 новые марки ПВС для шлихтования пряжи различных линейных плотностей.

Проведенные исследования позволили научно обосновать выбор типа отечественных клеящих препаратов и ТВВ для обработки состава шлихтующих композиций для шлихтования льносодержащей пряжи.

Исследованы:

- тенденции изменения рецептур шлихты с учетом процентного содержания в пряже льна, вискозы, хлопка и полиэфирного волокна;

- концентрации каждого клеящего компонента шлихты в зависимости от линейной плотности пряжи;

- влияние различных волокон на адгезионные свойства шлихтующих композиций, а также влияние состава шлихты на стойкость пряжи к истиранию и к многоцикловым нагрузкам.

В настоящее время институт владеет технологией шлихтования льносодержащей двух и трехкомпонентной пряжи с вложением модифицированного льняного волокна до 50%.

ИННОВАЦИИ В ПРОИЗВОДСТВЕ И ПЕРЕРАБОТКЕ ХИМИЧЕСКИХ ВОЛОКОН И НИТЕЙ

член-корреспондент РАЕН - Живетин В.В., к.т.н. Кудрявцева Т.Н.

Центральный научно-исследовательский институт комплексной автоматизации легкой промышленности /г. Москва/

Конкурентность текстильных изделий - это комплекс потребительских, функциональных стоимостных характеристик, определяющий успех продажи товаров в условиях предложения других конкурирующих товаров-аналогов.

Прогнозная потребность текстильной и легкой промышленности к 2010 году в химических волокнах и нитях составляет не менее 600 тыс. тонн в год. Качество и ассортимент химических волокон в значительной мере определяют конкурентоспособность текстильных изделий.

Исходя из производственных мощностей российские производители химических волокон могут обеспечить лишь валовой объем выпуска капроновых и вискозных волокон и нитей, не гарантируя современные требования по качеству и разнообразие внутривидовых ассортиментов. Существующие ассортименты химических волокон и нитей могут обеспечить не более 30-40 % объема прогнозной потребности в химических волокнах и нитях. Остальная потребность в волокнах и нитях может быть удовлетворена только за счет создания российскими производителями новых видов химических волокон или закупки их за рубежом.

При совершенствовании химических волокон необходимо существенно повысить требования к их качеству: увеличить антистатичность, влагопроводность, теплоизоляционную способность, негорючесть, повысить накрашиваемость, уменьшить пиллингуемость, обеспечить повышенный блеск или матовость и т.п. Представляют интерес модифицированные волокна с повышенной гигроскопичностью, эластичностью, с различными терапевтическими эффектами: фунгицидными, антиревматическими, антиаллергическими и др; волокна, имитирующие мериносовую шерсть, ангорскую, козью шерсть, лебяжий пух, лен, хлопок и т.д.

ЦНИИЛКА совместно с отраслевыми институтами разработал концепцию развития и переработки химических волокон и нитей на долгосрочный период до 2010 года, в которой определена прогнозная потребность текстильной и легкой промышленности в химических волокнах и нитях в объемах и ассортименте и пути реализации производства и переработки химических волокон и нитей в объеме указанной потребности.

ЦНИИЛКА совместно с ЗАО «Вискозная нить» разработана технология производства и переработки вискозных пористых волокон и нитей, обладающих повышенной эластичностью и накрашиваемостью, и восстановленных вискозных волокон в ткани и трикотажные изделия. Исследование изделий из пористых вискозных волокон чистом виде или из смесей с другими волокнами показывает, что изделия отличаются повышенной гигроскопичностью, экологичностью, прочностью в сухом и мокром состоянии имеют сопротивляемость многократному цикловому растяжению в 2-3 раза выше. Пористая вискоза может быть успешно использована в бельевом ассортименте.

Разработана технология производства пряжи из восстановленных вискозных волокон в смеси с льняными, хлопковыми, шерстяными и другими волокнами на стандартном оборудовании, что обеспечивает снижение себестоимости пряжи по статье «сырье» на 25-30%. Стоимость восстановленных вискозных волокон на 30% ниже стандартных.

Совместно с ОАО «Курскхимволокно» разработана технология производства и переработки в ткани и трикотажные изделия полиэфирных волокон 0,33-0,44 текс повышенной накрашиваемости, двухкомпонентных, имитирующих ангорскую шерсть, супермягких волокон, имитирующих лебяжий пух. Использование указанных волокон позволяет повысить конкурентоспособность текстильных изделий и обеспечить соответствие направлениям развития моды на 2001-2002 гг.

Начата работа по постановке на производство и разработке технологии переработки бактерицидных полиэфирных волокон. Бактерицидные волокна контролируют размножение микроорганизмов и патогенных бактерий, подавляют появление неприятных запахов. Изделия с использованием таких волокон обладают эффектом длительной свежести и чистоты.

Бактерицидная активность волокна оценивалась по методу ААТСС 147. Установлено, что бактерицидная активность волокна и смесей его с другими волокнами сохраняется в течение 50 стирок (промывок).

Разработан экспресс-метод оценки влияния смесей бактерицидных полиэфирных волокон с различными натуральными и химическими волокнами на биологически активные зоны человека и связанные с ними органы и тканевые системы.

На основе проведенных исследований установлены оптимальные доли вложения бактерицидных волокон в смеси для обеспечения профилактического и лечебного эффекта, который обеспечивает современные требования чистоты и гигиены, устранение неприятных запахов, выцветание материала, предотвращает инфекцию и распространение заболеваний.

ЦНИИЛКА разработана технология получения экстратонкой льношерстяной пряжи 15,6 текс (№64) для ткацкого производства с использованием в смеси водорастворимых поливинилспиртовых волокон-проводников, которые обеспечивают стабильность в прядении и ткачестве и затем удаляются при мокрой отделке тканей. Вложение в смеси ПВС волокон позволяет увеличить прядильную способность смеси в 1,5-2 раза.

Все указанные выше технологии производства пряжи с использованием новых видов химических волокон защищены патентами РФ.

Работы по созданию и освоению технологии переработки новых видов химических волокон проводятся на основе инвестиционных инновационных договоров и могут быть успешно реализованы на льняных, шерстяных и хлопковых предприятиях на стандартном технологическом оборудовании.

РАЗРАБОТКА ТЕХНОЛОГИИ ВЫРАБОТКИ ЛЬНОСОДЕРЖАЩИХ ТКАНЕЙ И УСОВЕРШЕНСТВОВАНИЯ БЕСЧЕЛНОЧНЫХ ТКАЦКИХ СТАНКОВ

к.т.н. Грищенкова В.А., к.т.н. Садов Н.М.

Центральный научно-исследовательский институт комплексной автоматизации легкой промышленности /г. Москва/

В целях изучения возможностей предприятий текстильной промышленности по обеспечению выпуска конкурентоспособной продукции, была проведена оценка возможностей технологического оборудования по производству чистольняных и льносмесовых тканей пониженной материалоемкости, а также тканей с использованием многоцветной пряжи в уточной системе и пряжи новых структур.

Установлено, что для обеспечения удовлетворительного технологического процесса ткачества на существующем бесчелночном ткацком оборудовании при выработке тканей повышенной плотности и тканей из тонкой пряжи, необходима модернизация ткацких станков СТБ.

Техническая оснащенность ткацких производств предприятий, характеризующаяся отсутствием современных накопителей уточных нитей и многоцветных механизмов смены утка, не обеспечивает стабильного хода процесса ткачества и ограничивает возможности колористического оформления новых тканей.

Для этой цели ЦНИИЛКА было разработано техническое задание, а специалистами ВНИИЛТЕКМАШ выполнена конструкторская документация, по которой изготовлены узлы модернизации, включающие около 100 наименований деталей. Узлы модернизации спроектированы с учётом удобства наладки и обслуживания механизмов во время эксплуатации, для чего регулировки механизмов расположены в легкодоступных местах.

Производственные испытания модернизированного станка СТБ-2-175 проводились на ОАО «Смоленская льняная мануфактура» при выработке тканей различного назначения из чистольняной пряжи 33,5 текс.

Испытания показали, что узлы модернизации обеспечивают повышение надёжности и долговечности деталей в 2+3 раза, увеличение скоростного режима на 15+20%, снижение обрывности уточных и основных нитей, увеличение плотности вырабатываемых тканей на 15%. Это достигается за счёт перевода работы станка на более уравновешенную цикловую диаграмму с углом боя 120° независимо от заправочной ширины.

Для повышения качества вырабатываемых тканей и снижения обрывности уточных нитей, по техническому заданию ЦНИИЛКА специалистами ВНИИЛТЕКМАШ был разработан накопитель уточной нити с электронным управлением типа "Союз" НУН-2М, который по своим техническим характеристикам не уступает аналогам ведущих зарубежных фирм YRO (Швеция) и ROY Electrotex (Италия).

Применение накопителя типа "Союз" НУН-2М на ткацких станках СТБ дает следующие преимущества: выравнивание натяжения уточной нити при изменении диаметра питающей паковки по мере ее срабатывания, возможность применения непрерывного питания станка утком, стабилизация натяжения уточной нити, значительное повышение качества и ассортимента вырабатываемых тканей за счет обеспечения возможности применять в утке пряжи различных структур.

Накопитель утка типа "Союз" НУН-2М прошел испытания с положительными результатами на ряде предприятий хлопчатобумажной и льняной отраслях текстильной промышленности и рекомендован к серийному производству.

Для расширения ассортиментных возможностей бесчелночного ткацкого станка СТБ институт разработал техническое задание на создание четырехцветного механизма смены утка с электронным управлением. Непосредственно на станке можно задавать любую программу смены цвета или вида утка практически без ограничения раппорта. Разработку этого механизма осуществляет ВНИИЛТЕКМАШ. В 2001 году планируется изготовление и испытания опытного образца четырехцветного механизма смены утка с электронным управлением на предприятиях льняной отрасли.

ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ НА УРОВЕНЬ ТЕХНОЛОГИИ ПРОИЗВОДСТВА КАЧЕСТВЕННОЙ ЛЬНОПРОДУКЦИИ

Ширяев Л.В., Потапенков Н.И.

АООТ по производству техоснастки для текстильных машин "Красная маевка" / г. Кострома/

Технологическая оснастка предназначена для обеспечения технологии производства текстильных материалов. В связи с этим очень важно проводить постоянную целенаправленную работу по совершенствованию конструкций изделий этого вида, созданию прогрессивных технологий изготовления так и промышленных способов их ремонта. Технологическая оснастка должна не только оправдывать своё функциональное назначение, но и относиться к категории высоконадежных изделий. От срока службы технологической оснастки зависит стабильность поддержания технологического процесса переработки текстильных материалов во времени, что оказывает непосредственное влияние на качество текстильного продукта.

За последнее время наметились определенные сдвиги в вопросах оптимального подбора оснастки и соблюдения режимов переработки волокон в пряжу и формирования из нее современных тканей. Дефицит сырья в льняной промышленности предопределил повышенные требования к его рациональному использованию.

Широкую номенклатуру изделий оснастки для льноперерабатывающих предприятий выпускает специализированный игольно-планочный завод "Красная Маевка". Среди них важное место занимает игольно-планочная гарнитура усиленного типа для льночесального оборудования, состоящая из набора гребенных планок с основаниями из алюминиевого прессованного профиля и игл, закрепляемых в их пазах с использованием термопластических видов пластмасс.

Последние пять переходов оснащены планками с плоскими иглами. С внедрением этой гарнитуры увеличился срок ее службы в несколько раз (от 2 до 8). Применение более надежной гарнитуры позволило повысить технико-экономическую эффективность льночесальных работ за счет повышения номера чесаного льна на 0,2—0,3 N и его выхода на 1,2 - 1,4 %. По этому виду гарнитуры на предприятии проводятся и будут проводиться опытно-конструкторские и исследовательские работы по дальнейшему повышению технико-экономических характеристик. В прошедшем году на средних переходах (плотности 20...40 игл/10 см) введены круглые иглы с одним замком, освоено производство двухрядных планок с плотностями 88, 96, 104, 112, 120 игл/10 см. Под технологию выработки тонких льняных тканей планируется выпуск однорядных планок с тонкими иглами сечением 0,5x1; 0,4x1 в планках с вышеуказанными плотностями. Ведутся также работы по освоению планок со сменными игольчатыми вставками. В качестве информации следует отметить, что завод принимает основания планок из алюминиевого профиля S-образной формы и проводит с их использованием ремонт гребенных планок промышленным способом.

Высокими плотностями расположения игл (10, 11, 12, игл /1 см) будут пополнены гребни приготовительно-прядильных машин. Гребни этого типа могут быть выполнены из традиционных латунков прутков или получены литьём под давлением из пластмасс. Здесь также имеют место проблемы, связанные с необходимостью применения тонких круглых игл диаметром 0 0,55; 0 0,5; 0 0,45 и плоских игл толщиной этого порядка. Способ крепления плоских и круглых игл полиамидами путем их непосредственной заливки в основаниях гребенных планок осваивается и для скоростных ленточных машин. В данном случае следует также подойти критически к применяемым плотностям расположения игл в сторону их уплотнения.

В ткацких производствах существенное влияние на формирование ткани оказывают шпарутки и галева.

В настоящее время подбор оптимальных вариантов шпаруток применительно к свойствам тканей производится совместно с предприятиями. Усиленный контроль ОТК завода за качеством опытных партий шпаруток позволяет выполнять их с зазорами между кольцами и подколечниками в пределах 0,2 мм, не допускать биения рабочей поверхности колец более 0,15 -0,2 мм, исключить на иглах крючки, наличие поломанных игл и других дефектов. Наше предприятие располагает возможностью изготавливать опытные партии дифференциальных, комбинированных, специальных шпаруток со смешанным рабочим вылетом игл на кольцах в направлении от фона ткани, к ее кромкам. Применение безыгольных колец с обечайками из резины или из полиуретановой композиции позволяет создавать более мягкий переход от фоновых участков ткани к кромочным. Для сохранности игл от износа и коррозии в планках сушильно-ширильных машин, гребнях сновального и шлихтовального оборудования, в шпарутках ткацких станов применяется никелевое покрытие.

Качественно изготовленная технологическая оснастка усовершенствованных конструкций с применением прогрессивных видов материалов и улучшенных способов производства оказывает непосредственное влияние на уровень технологии, обеспечение выпуска конкурентоспособной льнопродукции, пользующийся широким спросом, как на внутреннем рынке, так и за рубежом.

ГРУЗОВОЙ АВТОМАТИЧЕСКИЙ "ТОРМОЗ"

Федоров Ю.Б., Левин К.Б.

Костромской государственный технологический университет /г. Кострома/

к.т.н. Разин С.Н.

Всероссийский научно-исследовательский институт по переработке лубяных культур /г. Кострома/

Существующий основный автоматический регулятор СТБ требует настройки на определенные технологические параметра процесса ткачества, а иногда и подналадки в процессе схода основы с навоя. Кроме того, причинами неисправной подачи основы могут быть:

- загрязнение ведущей и навойной шестерен;

- замасливание или износ фрикционных колец муфты;

- износ профилированного кулачка на ведущей полумуфте;

- износ или замасливание тормозных накладок в ведомой системе.

Люфт в деталях механизма, появляющийся в результате его эксплуатации, является причиной большой неравномерности натяжения основы. Эта ситуация соответствует сегодняшнему состоянию станочного парка на большинстве текстильных предприятий.

В университете ведутся работы по совершенствованию механизма натяжения основы с востанавливающей силой, свободного от указанных недостатков и обеспечивающего более стабильное натяжение основы. В механизм введено автоматическое устройство "зарядки" груза и коррекции натяжения основы при изменении диаметра навоя. Проведенные в лабораториях университета испытания показали устойчивость и надежность работы механизма, перспективность его использования при выработке средних и тяжелых тканей. Подготавливается опытная партия механизмов для производственных испытаний на одном из льноткацких предприятий России.

ПРОБЛЕМЫ ИССЛЕДОВАНИЯ ДИНАМИЧЕСКИХ СВОЙСТВ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ

к.т.н. Титов С. Н.

Костромской государственный технологический университет /г. Кострома/

УДК 667.052

При лабораторных и промышленных испытаниях современных высокоскоростных машин и механизмов текстильного производства обнаружен существенных ряд отклонений фактических динамических параметров от расчетных. В частности, максимальные вибрации исполнительных элементов оборудования происходят на частотах, значительно отличающихся от резонансных.

Такие факты можно объяснить лишь одним — влиянием свойств перерабатываемого продукта (текстильные волокна или нити) на динамические параметры всей механической системы. Однако, измерениями динамических свойств текстильных продуктов текстильное материаловедение не занимается. Поэтому перед нами встала задача разработки методов и средств измерения динамических жесткости и вязкости текстильных волокон и нитей для режимов и условий, близких к реально существующим на технологическом оборудовании.

Начальные эксперименты по измерению динамических свойств текстильных материалов выявили ряд дополнительных проблем, связанных как с методикой измерений, так и с математической обработкой их результатов. В основу методики измерений положено измерение амплитуды вибраций (виброперемещений или виброускорений) механической системы, включающей в себя исследуемый материал. При этом с целью линеаризации системы устанавливаются достаточно малыми амплитуды возмущающих воздействий (в пределах 0,1 мм), а для разделения двух физически неразрывно связанных свойств - жесткости и вязкости, измерения проводят дважды, изменяя для второго измерения известные динамические параметры системы. Решая систему известных уравнений, определяющих реакцию линейной системы на возмущающее воздействие, включающих в состав приведенных жесткости и вязкости искомые свойства текстильного материала, определяем эти свойства.

При отработке описанной методики обнаружено значительное влияние частоты возмущения на свойства материала. Обнаружено возрастание амплитуды вибраций системы в три и более раз на локальной частоте, не совпадающей ни с одной из резонансных областей. Из-за возникновения существенных нелинейностей математической обработке выявленная область частот пока не поддается. Это явление требует своего физического истолкования.

Таким образом, для решения задач оптимального проектирования необходимо, в первую очередь, решить проблему измерения динамических свойств текстильных материалов. В процессе работы над этой проблемой нами обнаружены явления, требующие как физического, так и математического осмысления.

КОМПЬЮТЕРИЗАЦИЯ ПРОЦЕССА ПРОЕКТИРОВАНИЯ УЗОРНЫХ ТКАНЕЙ

к.т.н. Ольшанская О.М., к.т.н. Грищенкова В.Л., к.т.н. Морозов Г.К., Шаповалова Е.И.

Центральный научно-исследовательский институт комплексной автоматизации легкой промышленности /г. Москва/

ЦНИИЛКА в течение ряда лет выполнял большой объем научно-исследовательских и опытно-конструкторских работ в области автоматизации проектирования жаккардовых и кареточных тканей. На базе этих разработок был создан первый комплекс автоматических устройств, получивший межотраслевое освоение в текстильной промышленности.

В настоящее время институт ведет разработку нового поколения систем проектирования жаккардовых и кареточных тканей на базе возможностей персональных компьютеров нового поколения. Программное обеспечение новых систем отличается от известных версий программного обеспечения компьютерных систем-аналогов следующими существенными признаками:

- имеет гибкую структуру, удобную для адаптации программного обеспечения к специфике задач пользователей, что повышает его эффективность и снижает его стоимость;

- содержит совокупность информационных банков с новой организацией баз данных для поиска информации, необходимой для выполнения процедур проектирования жаккардовых и кареточных тканей;

- осуществляет процедуры проектирования структур тканей;

- изменяет систему проектирования жаккардовых рисунков;

- реализует новую более эффективную технологию патронирования жаккардовых рисунков.

Программное обеспечение разрабатываемой системы на более высоком уровне моделирует процесс проектирования тканей чем программное обеспечение существующих систем аналогичного назначения. Оно базируется на современной концепции архитектурного решения компьютерных программ, основанной на блочной структуре с гибкой связью программных блоков, позволяющей адаптацию обеспечения к конкретным задачам пользователей. Блоки программного обеспечения имеют единый принцип построения и различаются только наборами прикладных программ обработки информации.

Программное обеспечение системы автоматизированного проектирования тканей подготовлено к рыночной реализации.

Программное обеспечение предлагается в полной комплектации с техническим обеспечением:

персональный компьютер типа Пентиум 200 с оперативной памятью не менее 64 MB, наличие свободного места на диске не менее 2ГБ;

монитор с видеокартой, обеспечивающей разрешение 1024x860 (пикселов) с глубиной цвета True Color (не менее 24 бита);

операционная система Windows 95, Windows 98, Windows 2000 или Windows NT. Периферийные устройства:

- цветной принтер формата А4/АЗ;

- сканер формата А4/АЗ для считывания рисунков;

- цифровая видеокамера с разрешением 1024x640, глубина цвета 24 бит;

- дигитайзер формат А4/АЗ.

СОВРЕМЕННЫЕ ТЕНДЕНЦИИ РАЗВИТИЯ ТЕХНОЛОГИИ ЗАКЛЮЧИТЕЛЬНОЙ ОТДЕЛКИ ЛЬНОСОДЕРЖАЩИХ ТКАНЕЙ ДЛЯ ОДЕЖДЫ

к.т.н. Афанасьева В.Л., к.т.н. Переволоцкая В.К., Цветкова Л.А.

Центральный научно-исследовательский институт комплексной автоматизации легкой промышленности /г. Москва/

Интерес к тканям из льняного волокна и смесей его с различными натуральными и химическими волокнами постоянно растет. В ЦНИИЛКА сформирована система создания и управления выпуском ассортимента продукции изо льна. В этой связи технологии заключительной отделки призваны достойно завершить образ создаваемых тканей, обеспечив придание ей комплекса необходимых потребительских свойств (соответствующие назначению «туше», наполненность, формоустойчивость) в сочетании с современным дизайном и колористическим оформлением.

В последние годы происходит переоценка созданных ранее технологий заключительной отделки, что обусловлено в первую очередь:

• необходимостью решения экологических проблем;

• новым подходом потребителей к основным показателям качества льняных тканей бытового назначения;

• состоянием оборудования для заключительной отделки на предприятиях. Требования по экологии заставили полностью изменить ассортимент

отделочных химматериалов: направить усилия на чистоту не только продукции, но и не вносить загрязнений в водную и воздушную среду в условиях производства.

При разработке новых технологических процессов льносодержащих тканей базировались на:

• применении малотоксичных отделочных препаратов нового поколения;

• создании композиций, включающих низко- или бесформальдегидные препараты и эффективные ТВВ;

• применении активных каталитических систем, позволяющих значительно снизить концентрацию «сшивающего» агента и параметры термофиксации.

Представлены новые композиции для заключительной отделки вновь разрабатываемых в институте тканей одежной группы различного сырьевого состава, апробированные в производственных условиях, и их основные показатели качества.

ОСОБЕННОСТИ ОТДЕЛКИ СМЕСОВЫХ ЛЬНОСОДЕРЖАЩИХ ТКАНЕЙ

к.т.н. Ефременко Н.М., Федина Л.Г., к.т.н. Тарасов В.П.

Центральный научно-исследовательский институт по переработке штапельных волокон /г. Тверь/

Модифицированное льняное волокно имеет большую перспективу в производстве смесовых тканей. Использование отходов трепания льна в конкурентоспособном ассортименте тканей требует тщательного подхода к их отделке. В связи с тем, что ткани, поступающие на потребительский рынок, должны быть высокого качества и экологически безопасными, разработка режимов отделки проводилась в направлении получения экологически чистых тканей из химических волокон с вложением модифицированного льноволокна. Этим определялся и выбор химических реагентов и препаратов, используемых в технологических процессах.

Как показывают маркетинговые исследования большим спросом у потребителя пользуются ткани, имеющие цвет натурального льна. Сохранение природной окраски модифицированного льняного волокна на смесовых тканях обеспечивается за счет мягкого режима расшлихтовки. Льносодержащие ткани, предназначенные к выпуску в белом виде, подвергаются операции беления. Отказ от применения хлорсодержащих препаратов и наличие в модифицированном льноволокне большого количества природных примесей, особенно костры, осложняет процесс перекисного беления. Поэтому собственно процессу беления предшествует щелочная обработка, способствующая удалению лигнина и продуктов его гидролиза. Такой технологический режим обеспечивает белизну тканей с содержанием льняного компонента в них 10-25% порядка 78-75%.

Для колорирования льносодержащих многокомпонентных тканей предложены триады совместимых дисперсных и активных красителей.

Технологический режим заключительной отделки с использованием эффективных экологически чистых препаратов позволяет получить несминаемые, малоусадочные ткани с наполненным шелковистым грифом.

НОВЫЕ ЭКОЛОГИЧЕСКИ БЕЗОПАСНЫЕ АНТИПИРИРУЮЩИЕ КОМПОЗИЦИОННЫЕ СОСТАВЫ И ТЕХНОЛОГИИ ИХ ПРИМЕНЕНИЯ ДЛЯ ЛЬНОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ

Коломейцева Э.А., к.х.н. Боровков Н.Ю., к.х.н. Сибрина Г.В., д.т.н. Морыганов А.П.

Институт химии растворов РАН /г. Иваново/

В настоящее время большую актуальность приобретает проблема придания огнезащитных свойств текстильным материалам из волокон различной природы и назначения, поскольку они являются серьезным источником опасности во время пожаров, воспламеняются достаточно легко, способствуют распространению пламени и при горении выделяют большое количество дыма и газов. В ряде стран проводятся работы по принятию нормативных положений и законодательных актов, запрещающих применение изделий из легковоспламеняющихся тканей.

В ИХР РАН проводятся исследования и разработка замедлителей горения для полимерных волокнистых материалов в том числе, льносодержащих. Разработаны эффективные модификации антипиренов на основе азотсодержащих фосфоновых кислот различной структуры и степени разветвленности. Проведены дериватографические исследования, определена коксообразующая способность основных базовых компонентов синергической системы. Установлено, что изученные разветвленные фосфорорганические кислоты и их соединения разлагаются при нагреве по другому механизму в сравнении с неразветвленными аналогами. Как следствие, карбонизующая активность их по отношению к полимерным материалам оказывается значительно выше, чем у известных замедлителей горения типа ортофосфорной и метилфосфоновой кислот, и их соединений, в т.ч. широко применяемых в настоящее время фосфатов аммония.

Выполнен большой объем работ по подбору и оптимизации антипирирующих составов на базе новой модификации замедлителя горения Тезагран-Л. Для льносодержащих тканей на основе смесок: лен-хлопок, джут-хлопок, лен-полиэфир разработаны оптимальные антипирирующие составы, включающие Тезагран-Л, синергетики, поверхностно-активные вещества, а также технологии их применения.

Огнезащитные свойства придавались льносодержащим поливолокнистым нетканым материалам. Полученные результаты показаны в таблице.

|

Состав нетканого материала |

Скорость распространения пламени, мм/мин |

Кислородный индекс % |

Теплопровод ность вт/м*с |

Гигроскопич ность % |

|

Лен - 70 % ПЭФ - 30 % |

75 |

33 |

0.05 |

6.6 |

|

Лен - 50 % ПЭФ - 50 % |

82 |

30 |

0,06 |

7,8 |

|

Нитрон - 70 % ПЭФ - 30 % |

86 |

30 |

0.05 |

8.0 |

|

Полипропилен-100% |

78 |

32 |

0,06 |

7,3 |

На основании проведенных исследований и разработок были выпущены опытные партии нового композиционного замедлителя горения на базе Тезагран-Л и проведены производственные испытания на нетканых материалах, содержащих льняные и полиэфирные волокна.

Огнезащищенные нетканые материалы, обработанные в производственных условиях, подвергались экспертной оценке во Всесоюзном научно-исследовательском институте пожарной охраны МВД, г. Москва. Все показатели - теплопроводность, негорючесть, гигроскопичность, жесткость - удовлетворяют требованиям НТД. Получено разрешение на выпуск нетканых материалов состава: лен - 70%, ПЭФ - 30%., с огнезащитной отделкой препаратом Тезагран, для боевой одежды пожарных в качестве теплоизолирующей негорючей прокладки.

ПРОБЛЕМЫ КОЛОРИРОВАНИЯ В ЛЬНЯНОЙ ПРОМЫШЛЕННОСТИ И ПУТИ ИХ РЕШЕНИЯ

к.т.н. Афанасьева В.А., к.т.н. Переволоцкая В.К.

Центральный научно-исследовательский институт комплексной автоматизации легкой промышленности /г. Москва/

Для колорирования льносодержащих материалов ранее использовали следующие группы красителей: кубовые и их производные (кубозоли), активные, дисперсные, пигменты.

Кубовые красители были ведущей группой по объему их применения в отрасли, что обусловливалось технологией отделки полотен с просновками из окрашенной пряжи и требованиями к прочностным показателям окрашенных полуфабрикатов и готовых изделий. В меньшей степени в гладком крашении и печати использовали активные красители и пигменты.

За последние десять лет значительно изменилась ситуация на рынке красителей для текстиля. Единственный ранее отечественный производитель кубовых красителей - Рубежанский химкомбинат, находящийся на Украине, прекратил выпуск кубовых красителей. Текстильные комбинаты пока работают на остатках, ранее закупленных красителей.

В этой связи необходимо пересмотреть ассортиментные группы применяемых в льняной отрасли красителей.

В ЦНИИЛКА была проведена работа по применению прямых светопрочных красителей, выпускаемых ОАО «Колорос» (г. Москва) в крашении котонина и льняной ткани с последующим закреплением окраски новыми бесформальдегидными препаратами. Установлена возможность получения окрасок с высокой прочностью к мокрым обработкам и трению при использовании недорогих отечественных красителей на определенной ассортиментной группе тканей.

ОБ ИЗМЕРЕНИИ ЦВЕТОВЫХ ХАРАКТЕРИСТИК ЛЬНЯНОГО СЫРЬЯ

к.т.н. Ломагин В.Н.

Всероссийский научно-исследовательский институт по переработке лубяных культур /г. Кострома/

Льноматериалы проходят различные стадии обработки. Изменение физико-механических свойств льняного сырья сопровождается изменением цвета.

Цветовое восприятие основано на свойствах человеческого глаза. Технические системы оценки цветовых характеристик поверхностей чаше всего базируются на представлении реального отраженного спектра его интегральными характеристиками. Световой поток разлагают на три составляющие: красную, зеленую, синюю. Разложение реального отраженного льноматериалами света техническими средствами и последующий синтез приводят к погрешностям в оценке измеренного цвета, льноматериала как по стадиям обработки, так и основного конечного продукта - длинного льноволокна.

На цветовые характеристики льноволокна влияют не только технологические процессы, но и сорт льна, район произрастания, условия хранения. Поэтому при разработке методики оценки цветовых характеристик льноволокна существенное значение имеют не только сложность технических средств, их стоимость, чувствительность, но и наличие стандартных образцов, прошедших экспертную оценку после стандартных технологических процессов.

Существующие, доступные средства, оценки цветовых характеристик, базирующиеся на ЭВМ, вносят погрешность в оценку цвета, связанную с представлением изображения на экране ЭВМ.

Проведенные испытания образцов длинного льноволокна, показали, что метод оценки цвета, сырья по его составляющим чувствителен к сорту льна, району произрастания. Внутри образца метод позволил обнаружить изменение цветовых характеристик по длине волокна в направлении от вершины к комлевой части стебля.

ПЕРСПЕКТИВЫ ИСПОЛЬЗОВАНИЯ ЛУБЯНЫХ ВОЛОКОН КАК АЛЬТЕРНАТИВНОГО ИСТОЧНИКА СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ

член-корреспондент РАЕН Живетин В.В., к.т.н. Кочаров С.А., Яруллин Р.Н.

Центральный научно-исследовательский институт комплексной автоматизации легкой промышленности /г. Москва/

В последнее время отечественные производители эфиров целлюлозы столкнулись с серьезной проблемой сырьевого обеспечения, связанной с сокращением в десятки раз объема производства всех видов целлюлоз. Вместе с тем, потребность в продуктах их переработки ( лаки , краски и другие продукты из нитроцеллюлозы, клеи и составы, использующиеся при добыче нефти из КМЦ) снизилась в гораздо меньшей степени. Образовавшийся дефицит компенсируется в основном за счет импорта, что неприемлемо, так как большинство этих продуктов относится к разряду стратегических.

Основным источником получения целлюлозы вышеуказанных марок являлся хлопок (в основном - линт), который в настоящее время является импортным сырьем, а увеличение его цены привело к неконкурентоспособности конечных продуктов.

Исследования, проведенные ранее ГНИИХП по замене хлопковой целлюлозы на древесную, показали невозможность полностью охватить всю номенклатуру эфиров целлюлозы и продуктов на их основе. Кроме того, необходимость сохранения лесных запасов, экологическая вредность производства целлюлозы из древесины заставляют искать новые виды волокнистого сырья взамен хлопкового. Наиболее очевидной альтернативой хлопку в России является лен, обладающий высокой урожайностью и широким ареалом произрастания.

В результате проведенных ранее поисковых работ и в рамках ФЦП «Лен в товары России» ЦНИИЛКА, ГНИИХП и ИХР РАН показана перспективность использования волокна однолетних растений для производства целлюлозы и продуктов ее переработки.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ И ЕЕ ЭФИРОВ ИЗ ЛУБЯНЫХ ВОЛОКОН

Яруллин Р.Н., Газизов Ф.Ф., к.т.н, Кочаров С.А.

Центральный научно-исследовательский институт комплексной автоматизации легкой промышленности /г. Москва/

Источниками целлюлозосодержащего сырья кроме древесины являются лубяные волокна - лен, рами, конопля, ждут, кенаф и др.

Из них в промышленном масштабе выращивается только лен.

Проведенные в ГНИИ ХП и ЦНИИЛКА в рамках ФЦП «Лен - в товары России» исследования показали техническую возможность и экономическую целесообразность производства целлюлозы и ее эфиров ( в частности, нитроцеллюлозы) из низкосортного льняного волокна, которое может быть выработано без существенной модернизации текстильного, целлюлозно-бумажного и химического оборудования. Испытания полученной в опытном масштабе продукции показали, что ее характеристики не ниже, а в некоторых случаях выше, чем при использовании хлопковой целлюлозы. Кроме того, производство целлюлозы из волокна однолетних растений, являющихся ежегодно возобновляемым сырьем, более экологично из-за сохранения лесов и уменьшения вредности целлюлозо - бумажных производств.

О ВОЗМОЖНОСТЯХ ХИМИЧЕСКОЙ МОДИФИКАЦИИ ЦЕЛЛЮЛОЗЫ ИЗ ЛЬНА-МЕЖЕУМКА

д.х.н., Захаров Л.Г., к.т.н. Прусов А.Н., Воронова М.И., Иванова О.Н.

Институт химии растворов РАН /г. Иваново/

член-корреспондент РЛЕН Живетин В.В., к.т.н. Кочаров С.А.

Центральный научно-исследовательский институт комплексной автоматизации легкой промышленности /г. Москва/

Для любого вида многотоннажной продукции сырьевое обеспечение технологического процесса является одним из ключевых вопросов, от правильного решения которого во многом зависят перспективы производства. Основным видом полимерного сырья в вискозном производстве и производстве эфиров целлюлозы является древесная целлюлоза, получаемая в основном из древесины хвойных и в меньшей степени - лиственных пород. В то же время по экспертным оценкам наблюдаемый в доступных регионах в ближайшие 15-20 лет недостаток древесного сырья может превратиться из местной проблемы в глобальную, решение которой потребует освоения лесов в труднодоступных местностях, а также перехода к использованию недревесного целлюлозосодержащего сырья. Лен-межеумок, как целлюлозосодержащее сырье, в настоящее время пока не находит применения для последующей химической переработки ввиду отсутствия технологий выделения целлюлозы и ее переработки.

Целью работы являлось установление возможности получения льняной целлюлозы с заданными свойствами (для использования ее в качестве возможного сырья в различных производствах - в производстве вискозы, эфиров целлюлозы, микрокристаллической целлюлозы и т.д.) из льна-межеумка с использованием механических, химических и механохимических методов выделения целлюлозы.

Установлено влияние температуры, состава обрабатывающего раствора, способа обработки на химический состав выделяемого из льна-межеумка целлюлозного сырья (степень полимеризации, степень очистки от лигнина, содержание ?-целлюлозы и т.д.). Определены возможные пути удаления лигнина из лубяного сырья посредством комдинированных химических воздействий.

Показана возможность получения целлюлозного сырья из льна-межеумка с заданной степенью полимеризации (СП 300-1200) с использованием химических, механических и комбинированных воздействий. Установлена возможность получения льняной микрокристаллической целлюлозы.

ВЛИЯНИЕ ОТДЕЛЬНЫХ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ НА КОНЕЧНЫЕ СВОЙСТВА КОТОНИЗИРОВАННОГО ЛЬНА

к.т.н. Зубов Ф.В.

Всероссийский научно-исследовательский, проектно-технологический институт механизации льноводства /г. Тверь/

Качество котонизированного льноволокна определяется составом линий котонизации, качеством исходного льносырья и состоянием полуфабрикатов перед каждым технологическим переходом.

В то же время, при налаженном технологическом процессе в связи с, в определенной степени, неконтролируемыми (особенно в сегодняшних условиях работы промышленности) факторами, возникают отклонения конечных свойств полуфабрикатов и готовой продукции. Такими факторами могут быть не только повышенная неравномерность исходного льносырья, но и возникающие из-за резких колебаний погодных условий и неэффективно работающей системы искусственного климата, нежелательные отклонения влажности и температуры цеха.

Основными последствиями подобных отклонений в технологическом процессе являются увеличение числа длинных волокон, увеличение толщины котонизированного волокна, повышенная запыленность рабочей зоны отдельных переходов и др.

В ходе проведения исследований были проверены следующие варианты:

1. Короткое льноволокно после выработки на куделеприготовительном агрегате пропускали через ТОМ -Л2, варианты 1-1; 1-2; 1-3;

2. Эмульсирование на различных стадиях выработки котонизированного льноволокна II-1; II-2.

3. Дополнительное укорочение полуфабрикатов котонизации перед заключительным процессом (варианты III - 1; III-2) и повышением скоростных параметров оборудования. Результаты переработки опытных партий приведены в Таблице.

|

|

Изменение основных показателей качества котонина в % средней длины поперечных размеров |

||

|

Варианты |

|||

|

I |

1 100/100 |

2 103/97 |

3 75/94 |

|

II |

1 109/80 |

2 109/90 |

- |

|

III |

1 97/83 *) |

2 75/96 *) |

- |