Сварное соединение, участок конструкции или изделия, на котором сваркой соединены между собой составляющие их элементы, выполненные из однородного или разнородных материалов.

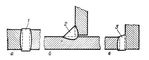

Классификация С. с. и швов. По взаимному расположению соединяемых элементов различают стыковые, тавровые, нахлёсточные и угловые С. с. Каждое из них имеет специфические признаки в зависимости от выбранного способа сварки — дуговой (рис. 1), электрошлаковой (рис. 2), контактной (рис. 3) и др. Участок С. с., непосредственно связывающий свариваемые элементы, называются сварным швом. Швы всех типов различают: по технике наложения — выполненные «напроход», от середины к концам, обратноступенчатым способом; по положению в пространстве при сварке — вертикальные, горизонтальные, нижние, потолочные; по технике образования сечения — однослойные и многослойные и т. д. Основные виды С. с., конструктивные элементы кромок и швов, предельные отклонения и рациональные диапазоны толщин соединяемых элементов для швов всех типов регламентированы государственными стандартами и отраслевыми нормалями.

Характеристика С. с. Для С. с. свойственна совокупность зон, образующихся в материале соединённых сваркой элементов. Зоны отличаются от основных материалов и между собой по химическому составу, структуре, физическим и механическим свойствам, микро- и макронапряжённости. К С. с., выполненному сваркой плавлением, относят зоны (рис. 4, а) материала шва (сварной шов), сплавления, термического влияния, прилегающего основного материала, сохраняющего свои свойства и структуру. С. с., выполненное сваркой давлением, зон материала шва и сплавления не имеет и состоит (рис. 4, б) из зоны соединения, в которой образовались межатомные связи соединённых элементов, зоны механического влияния, зоны прилегающего основного материала. В сварном шве материал представляет собой сплав, образованный переплавленными основными материалами и дополнительными электродным и присадочным материалами или только переплавленными основными материалами. В зоне термического влияния основной материал не претерпевает расплавления, но на отдельных участках в результате воздействия нагрева и охлаждения по-разному изменяет свойства и структуру. В наиболее общем случае сварки плавлением низкоуглеродистой стали зона термического влияния С. с. состоит из участков, показанных на рис. 5. Участок перегрева I примыкает непосредственно к зоне сплавления. Материал на этом участке перегрева нагревается выше 1100 °С и приобретает крупнозернистую структуру, что обусловливает понижение его вязкости. На участке перекристаллизации (нормализации) II материал нагревается в интервале температур от 900 до 1100 °С, что вызывает значительное измельчение зерна и повышение вязкости. На участке частичной перекристаллизации III металл нагревается в интервале температур от 700 до 900 °С и характеризуется неравномерностью структуры или частичным измельчением зерна. На участке рекристаллизации IV при нагреве материала от 500 °С до температуры, соответствующей критической точке A1, наблюдается снижение прочности, в некоторых случаях — уменьшение пластичности. На участке старения V при нагреве от 100 до 500 °С материал не имеет видимых изменений структуры, но отличается от исходного основного материала пониженной вязкостью, наиболее резко выраженной в интервале 100—300 °С. Ширина зоны термического влияния при сварке стали зависит от способа сварки, технологического процесса, теплового режима сварки, теплофизических свойств основного металла.

Свойства С. с. Качество С. с. определяется их работоспособностью, сопротивляемостью хрупким и усталостным разрушениям. Работоспособность С. с. характеризуется комплексной совокупностью свойств чередующихся зон — прослоек, отличающихся от основного материала и между собой прочностными свойствами. Прослойки с более высокими прочностными свойствами условно называют твёрдыми, а смежные с ними прослойки с более низкими прочностными свойствами — мягкими. В зависимости от свойств основного материала, сварочных материалов, способа и режима сварки и термообработки, а также температурно-скоростных условий нагружения мягкими прослойками могут быть сварной шов, зона сплавления, разупрочнённый участок зоны термического влияния, промежуточные вставки других (разнородных с основным) материалов. Мягкие прослойки — локализаторы деформаций: при весьма малой относительной толщине они не снижают несущей способности С. с., при сравнительно большой толщине их свойства ограничивают несущую способность С. с. При расчёте, проектировании и изготовлении сварных конструкций учитывают степень влияния напряжённо-деформационного состояния на работоспособность С. с., точность их размеров и формы, а также на стабильность этих качеств при эксплуатации. При этом различают зону пластических деформаций, зону упругих деформаций, собственные остаточные напряжения (растягивающие и сжимающие). Эпюры, на которых показаны временные и остаточные продольные деформации и напряжения в стыковом соединении пластины из углеродистой стали, представлены на рис. 6.

Сопротивляемость С. с. хрупким и усталостным разрушениям зависит от свойств материала и наличия в них концентраторов напряжений и деформаций. Концентраторы бывают конструктивного происхождения (участок резкого изменения сечения С. с., например переход от шва к основному металлу в тавровом и нахлёсточном соединениях), технологического происхождения (неплавные переходы с входящими углами в месте усиления шва, непровары, несплавления и подрезы), физико-химического происхождения (поры, шлаковые включения, трещины в швах и зоне термического влияния).

Образованию С. с. сопутствует термопластический процесс деформирования основного материала, который наиболее ярко выражен для стальных сварных соединений. Этот процесс обусловливает появление хрупкости на некоторых участках зоны термического влияния. Наиболее хрупким становится металл вследствие старения, протекающего в процессе деформирования металла при температурах 150—300 °С. На этих участках С. с. имеют ограниченную сопротивляемость хрупким разрушениям.

Образование С. с. сопровождается уменьшением размеров соединяемых элементов в продольном и поперечном направлениях, т. е. продольной и поперечной усадкой, что учитывается при проектировании и изготовлении изделий.

Принципы расчёта С. с. В СССР применяют два метода расчёта С. с. на прочность при статическом нагружении: по предельному состоянию (в строительных конструкциях) и по допускаемым напряжениям (в машиностроении). Для С. с. из сталей различной прочности расчётные сопротивления на растяжение Rpcв, сжатие Rccв, срез в стыковых швах Rcpcв, срез в угловых швах Ryсв, а также допускаемые напряжения на растяжение и сжатие [sсв] и срез [tсв] установлены отраслевыми правилами и нормами проектирования конструкций. Расчёт на усталость С. с. машиностроительных металлоконструкций выполняется согласно общепринятым методам расчёта на усталость деталей машин. Влияние низких температур на работоспособность соединения может быть учтено при проектировании и изготовлении С. с. выбором основных и сварочных материалов, конструктивных и технологических решений, методов контроля качества материалов и т. п. В расчётах С. с. на прочность при статической нагрузке влияние концентраторов напряжений и температуры для обычных углеродистых и низколегированных сталей не учитывают. В расчётах С. с. на усталостную прочность влияние концентраторов и остаточных напряжений учитывают при установлении допускаемых напряжений. С. с. пролётных строений мостов и стальных конструкций промышленных сооружений рассчитывают на выносливость по предельному состоянию.

Лит.: Николаев Г. А., Сварные конструкции, 3 изд., М., 1962; Окерблом Н. О., Конструктивно-технологическое проектирование сварных конструкций, М. — Л., 1964; Николаев Г. А., Куркин С. А., Винокуров В. А., Расчет, проектирование и изготовление сварных конструкций, М., 1971; Труфяков В. И., Усталость сварных соединений, К., 1973.

А. А. Казимиров.

Рис. 1. Виды сварных соединений и типы швов при дуговой сварке: а — стыковое; б — тавровое; в, г, д — нахлёсточные; е — угловое; 1 — стыковой шов; 2 — угловой шов таврового соединения; 3 — фланговый угловой шов нахлёсточного соединения; 4 — лобовой угловой шов нахлёсточного соединения; 5 — электро-заклёпочный шов нахлёсточного соединения; 6 — шов углового соединения.

Рис. 5. Схемы зоны термического влияния: I — участок перегрева; II — участок перекристаллизации (нормализации); III — участок частичной перекристаллизации; IV — участок рекристаллизации; V — участок старения; 1 — металл шва; 2 — зона сплавления.

Рис. 6. Временные и остаточные продольные деформации и напряжения в стыковом соединении пластины из углеродистой стали: а — пластина; б — эпюра временных деформаций при Eмакс. < Eт; в — эпюра временных деформаций при Eмакс. > Eт; г — эпюра остаточных деформаций Eост; д — эпюра остаточных напряжений sт; 1 — зона пластических деформаций сжатия; 2 — зона упругих деформаций; 3 и 4 — растягивающие и сжимающие напряжения и деформаций.

Рис. 4. Сварное соединение: 1 — сварной шов; 2 — зона сплавления (а) или соединения при сварке давлением (б); 3 — зона термического влияния; 4 — прилегающий основной материал.

Рис. 2. Виды сварных соединений и типы швов при электрошлаковой сварке: а — стыковое; б — тавровое; в — угловое; 1 — стыковой шов; 2 — угловой шов; 3 — шов углового соединения.

Рис. 3. Виды сварных соединений и типы швов при контактной сварке: а — стыковое при сварке сопротивлением; б — стыковое при сварке плавлением; в — нахлёсточное, выполненное однорядным точечным швом; г — нахлёсточное, выполненное многорядным точечным швом; д — нахлёсточное, выполненное однорядным роликовым швом.