ВВЕДЕНИЕ

Семилетним планом развития народного хозяйства СССР на 1959–1965 гг. предусматривается увеличить выработку животного масла из государственных ресурсов сырья на 58% по сравнению с 1958 годом. Большие задачи поставлены по расширению ассортимента вырабатываемой продукции и улучшению ее качества. Одной из этих задач является увеличение выработки вологодского масла, которое, благодаря исключительно хорошему вкусу и аромату, пользуется большим спросом у потребителей.

Необходимо поэтому быстрыми темпами наращивать производственные мощности предприятий, совершенствовать технику и технологию производства. Большое значение имеет разработка и внедрение технологии производства вологодского масла поточным способом. Экспериментальные работы в этом направлении проводились в 1955–1956 гг. на кафедре технологии молочных продуктов Вологодского молочного института и на ряде маслозаводов Вологодской области. В результате проведенных исследований уточнена технология производства вологодского масла способом сбивания сливок, разработаны параметры технологии производства вологодского масла на поточной линии и изучена стойкость масла различных способов выработки при хранении.

В 1956 г. ряд маслозаводов Вологодской области впервые в Советском Союзе начал осваивать выработку вологодского масла на поточных линиях. Дальнейшее уточнение технологии проводилось профессором Вологодского молочного института А. И. Чеботаревым и автором брошюры в течение 1958–1959 гг. Вологодский совнархоз в январе 1960 г. утвердил временную инструкцию по производству вологодского масла на поточной линии, разработанную совместно с Вологодским молочным институтом.

Пятилетний опыт поточного способа выработки вологодского масла себя оправдал. Только за последние три года выработано на поточных линиях заводов области около 3000 тонн вологодского масла. Благодаря переходу на поточный способ на большинстве маслодельных заводов, при незначительных затратах средств, были на тех же площадях увеличены почти в два раза производственные мощности, обеспечена своевременная приемка и переработка поступающего молока, достигнуто повышение производительности труда и культуры производства, снижение себестоимости продукции ' и значительное улучшение качества вырабатываемого масла.

В 1960 г. выработку вологодского масла поточным способом производили 25 маслозаводов Вологодского совнархоза. В течение года выработано 1425 тонн вологодского масла при плане 1200 тонн. По плану 1961 г. выпуск его должен составить 2000 тонн. Потребители, товароведы и государственная инспекция по качеству товаров дают хорошие отзывы о качестве масла, выработанного на поточных линиях.

Новая технология производства вологодского масла получила высокую оценку на Выставке достижений народного хозяйства СССР в 1960 г. Мастера-маслоделы Красносухонского маслозавода В. В. Большаков, Кирилловского – М. Н. Красильникова награждены медалями Выставки достижений народного хозяйства СССР и ценными подарками.

В настоящей брошюре дается краткая характеристика первоначальной технологии производства вологодского масла, описано производство вологодского масла на механизированных заводах сбиванием сливок в маслоизготовителях и поточным способом. Изложены факторы, влияющие на вкус и аромат вологодского масла, и наиболее рациональные режимы его выработки. Освещены вопросы стойкости масла. Обобщен опыт передовых мастеров-маслоделов Вологодской области. Приведены некоторые данные об экономической эффективности применения поточного способа производства вологодского масла на предприятиях Вологодского совнархоза.

ОСОБЕННОСТИ ВОЛОГОДСКОГО МАСЛА И ТЕХНОЛОГИИ ЕГО ВЫРАБОТКИ СПОСОБОМ СБИВАНИЯ СЛИВОК

Вологодское масло отличается от сладко-сливочного несоленого масла своеобразным приятным, явно выраженным вкусом и ароматом пастеризованных сливок.

Отличительными особенностями действующей технологии его выработки по способу сбивания сливок в маслоизготовителях являются: использование высококачественных свежих сливок, высокая температура пастеризации (95°) сливок с применением выдержки при этой температуре, низкое содержание жира в сливках (25–28%) и однократная промывка масла водой.

По современным представлениям, специфические вкус и аромат вологодского масла обусловливаются сульфгидрильными соединениями, образующимися в сливках при пастеризации. Образование их в сливках происходит в результате изменений некоторых белков молока при воздействии высокой температуры.

По литературным данным, источниками сульфгидрильных соединений являются сывороточный белок (3-лактоглобулин и белок, входящий в состав оболочек жировых шариков. Оболочечный белок особенно нестабилен по отношению к нагреванию и выделяет большое количество летучих сульфидов. Белковая молекула молока имеет весьма сложное строение. Она состоит из большого числа разнообразных остатков аминокислот, соединенных между собой химическими связями различных типов. B число их входят неустойчивые к нагреванию дисульфидные (–S–S–) связи.

Дисульфидные связи имеет входящая в состав белковой молекулы аминокислота цистин – НООС – СН (NH2) – СН2 – S–S– СН2СН (NH2)COOH. Под действием высокой температуры нагревания происходит разрыв дисульфидных связей, в результате чего образуются сероводород и сульфгидрильные (–SH) группы, которые сообщают продукту приятный специфический вкус и аромат.

Технология производства вологодского масла направляется таким образом, чтобы обеспечить наибольшее образование ароматических веществ при пастеризации сливок и полнее сохранить их на других стадиях технологического процесса.

Первоначальная технология производства вологодского масла

Технология производства вологодского масла впервые была разработана в 70-х годах прошлого столетия известным русским общественным деятелем Н. В. Верещагиным1) [Н. В. Верещагин был старшим братом известного русского художника В. В. Верещагина]. Производство его началось в Вологодской губернии на кустарных заводах с примитивной техникой.

Масло вырабатывалось из пастеризованных сливок низкой жирности (20–25%), тогда как другие виды масла в то время вырабатывались из непастеризованных сливок. За счет пастеризации сливок масло приобретало специфический вкус и аромат, которые высоко ценились потребителями. Сливки пастеризовали в ушатиках при температуре 92–94°С, путем погружения их в водогрейную коробку с кипящей водой. Более ароматное масло получалось при быстром нагревании сливок. Поэтому пастеризацию производили с таким расчетом, чтобы нагревание сливок до требуемой температуры проходило не более 5–10 мин. Применение низкой жирности сливок и перемешивание не только ускоряло нагревание их, но и предотвращало пригорание сливок к стенкам ушата и вытапливание жира. Чтобы сливки в процессе пастеризации не остывали, ушатики закрывали сверху пергаментом или марлей. При медленном нагревании значительная часть ароматических веществ терялась и масло не приобретало характерного вкуса и аромата.

Следующим важным моментом в изготовлении вологодского масла являлось быстрое охлаждение сливок после пастеризации до 4–6°. Ушатики со сливками погружали в бассейны, заполненные водой и льдом, сливки в ушатиках перемешивали, чтобы ускорить их охлаждение. Охлажденные сливки после выдержки направляли на сбивание. Масляное зерно водой не промывали. На многих заводах для усиления аромата масла, его промывали во время обработки пастеризованным при высокой температуре и охлажденным обезжиренным молоком. Обработку масла производили до полной сухости. Вологодское масло обычно длительное время не хранили, так как при хранении оно теряло специфический вкус и аромат.

Позднее, стремясь усилить вкус и аромат масла, стали применять более высокие температуры пастеризации сливок. Так, например, в литературе (Ганичев, 1916 г.) указывается, что для получения ароматного вологодского масла пастеризацию сливок необходимо производить при температуре 96°, а по данным Прейса (1917 г.) – при температуре 95–98°С с выдержкой 30 минут.

В 1930 г. в СССР введена обязательная пастеризация сливок при выработке всех видов масла. Однако при выработке сладкосливочного масла установлена более низкая температура пастеризации без применения выдержки.

Производство вологодского масла способом сбивания сливок в маслоизготовителях периодического действия на механизированных маслозаводах

Применительно к условиям работы механизированных маслозаводов первоначальная технология изготовления вологодского масла изменилась. Несколько повышена жирность сливок (25–28%) и температура пастеризации (95°). Введена ограниченная промывка масла водой. Пастеризацию и охлаждение сливок стали производить на поточных аппаратах.

Согласно инструкции (1955 г.); технологический процесс производства вологодского масла способом сбивания сливок состоит из следующих операций: приемки и сортировки сливок, пастеризации сливок, охлаждения и физического созревания сливок, сбивания сливок, промывки масляного зерна водой, обработки и регулирования состава масла, упаковки масла.

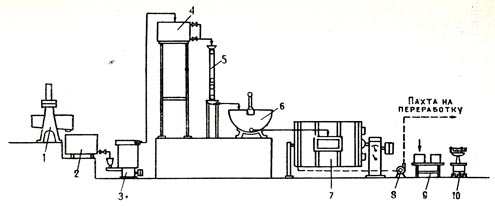

Схема технологического процесса производства вологодского масла способом сбивания сливок в маслоизготовителях периодического действия приведена на рис. 1.

|

| Схема

технологического процесса

производства вологодского масла

способом сбивания сливок в

маслоизготовителях периодического

действия 1 - весы для сливок, 2 - приемная ванна, 3 - пастеризатор, 4 - поточный выдерживатель для сливок, 5 - охладитель, 6 - сливкосозревательная ванна, 7 - маслоизготовитель, 8 - насос для пахты, 9 - стол для набивки масла в ящики, 10 - весы для масла |

При приемке сливок на заводе проверяют их вкус, запах, кислотность (в каждой фляге), содержание жира, производят измерение температуры. В зависимости от результатов органолептической оценки сливок и лабораторных анализов устанавливают сорт сливок. Для выработки вологодского масла используют сливки первого сорта. Содержание жира в них должно быть в пределах от 25 до 28%. К первому сорту относятся сливки с чистым, свежим, сладковатым вкусом, свободным с всяких посторонних привкусов и запахов, с однородной консистенцией, без комочков масла и засоренности, незамороженные. Кислотность сливок первого сорта при жирности их 23 должна быть не выше 16 градусов и при жирности их 23–32% – не выше 15 градусов.

Сливки, соответствующие по качеству первому сорту, фильтруют, взвешивают на весах 1 и сливают в приемную ванну 2, откуда они поступают в пастеризатор 3, где нагреваются до 95° и направляются в поточный выдерживатель 4. За время прохождения в выдерживателе сливки подвергаются воздействию этой температуры в течение 10–15 минут. Из выдерживателя сливки самотеком поступают на двухсекционный охладитель 5, где они охлаждаются до температуры не выше 6° и направляются в сливкосозревательные ванны 6, в которых они выдерживаются при низких температурах (1,5–6°).

При этом процессе, называемом физическим созреванием, часть жира переходит из жидкого состояния в отвердевшее, кристаллическое. Чем ниже охлаждаются сливки, тем интенсивнее идет процесс кристаллизации молочного жира, короче выдержка для физического созревания. Так, при температуре 6° выдержка сливок должна быть не менее 6 часов, при температуре 2° она может быть сокращена до 1 часа.

По окончании физического созревания сливки подогревают до 7–13° и подают в маслоизготовитель 7, где последовательно проводятся сбивание сливок, промывка масляного зерна и обработка масла.

При нормальных условиях сбивание сливок продолжается 35–45 мин. и считается законченным при получении зерна величиной 2–3 мм. После удаления пахты масляное зерно промывают водой и обрабатывают. Промывку масляного зерна водой применяют однократную. Количество воды для промывки должно составлять 50% от веса сливок, пошедших на сбивание.

В процессе обработки масла, масляные зерна соединяются в пласт, регулируется содержание влаги и достигается раздробление плазмы в масле в виде мелких капелек. Чем меньше размеры капель, тем медленнее развиваются микробиологические процессы, и стойкость масла повышается. По данным профессора М. М. Казанского, в 1 грамме хорошо обработанного масла содержится до 20 миллиардов капелек, причем свыше 90% влаги составляют капельки диаметром до 15 микронов и только 1% – капли диаметром свыше 100 микронов. Но вместе с тем обработка масла не должна быть чрезмерной, так как в этом случае масло может «засалиться» и в него может быть вработано много воздуха, что снизит его стойкость.

Обработанное масло упаковывают в заранее подготовленные, выстланные пергаментом ящики (вес нетто 25,4 кг) и немедленно направляют в маслохранилище для быстрого охлаждения. Хранение масла в маслохранилище допускается в летнее время не более 3 дней.

Опыт работы маслозаводов Вологодской области показывает, что рекомендуемые инструкцией параметры технологического процесса – температура пастеризации и промывка масла водой – не всегда обеспечивают получение вологодского масла с характерным вкусом и ароматом. Бывает поэтому, что значительное количество масла на базах и холодильниках относят к виду сладкосливочного, в результате чего промышленность несет большие убытки. Стремясь повысить аромат масла, мастера многих маслозаводов отступают от режимов, рекомендуемых инструкцией, повышают температуру пастеризации сливок, применяют двойную пастеризацию, удлиняют выдержку сливок до 20–40 мин. и ограничивают промывку масла водой. Это убеждает, что действующая технология производства вологодского масла в маслоизготовителях периодического действия нуждается в уточнении и совершенствовании.

УТОЧНЕНИЕ И СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА

ВОЛОГОДСКОГО МАСЛА

Факторы, влияющие на вкус и аромат вологодского масла

Вопросы уточнения и совершенствования технологии производства вологодского масла требуют глубокого изучения влияния различных факторов на его вкус и аромат, так как только с учетом этого можно установить оптимальные параметры технологического процесса выработки масла.

Специфический вкус и аромат вологодского масла зависит от ряда факторов. Важнейшими из них, независимо от способа производства, являются: качество перерабатываемого молока и сливок, жирность сливок, режим пастеризации их, содержание сухого обезжиренного молочного остатка (сомо) и белка в масле и др.

Приятный специфический вкус и аромат вологодского масла достигается, прежде всего, в том случае, если для его выработки используются высококачественные, свежие молоко и сливки. Наличие кормовых и посторонних привкусов в сливках затушевывает характерный вкус и аромат масла. Выработанное из таких сливок масло относится к виду сладко-сливочного несоленого.

Исключительно большое значение придается жирности сливок. Согласно действующей инструкции (1955 г.), жирность сливок, предназначенных для выработки вологодского масла, не должна превышать 25–28%. Использование сливок низкой жирности оправдывалось при старой технике, когда пастеризация проводилась в ушатиках и высокое содержание жира в сливках затрудняло быстрое нагревание их до высокой температуры, а при медленном нагревании сливки приобретали нежелательный привкус. Применяемые же в настоящее время паровые пастеризаторы обеспечивают моментальный нагрев сливок до высокой температуры. Было необходимо изучить возможность использования более жирных сливок.

Имеющиеся в литературе данные показывают, что образование сульфгидрильных соединений при пастеризации в сливках повышенной жирности не уменьшается, а увеличивается. По данным исследований, проведенных рядом ученых, количество летучих сульфидов, выделившихся в процессе пастеризации сливок при температуре 90°, составило для сливок 20-процентной жирности 0,296 мг/л и 30-процентной жирности – 0,480 мг/л.

Возможность повышения жирности сливок при выработке вологодского масла доказана мастером Щетинского маслозавода Б. Ф. Меевым, который на протяжении ряда лет изготовлял на маслоизготовителе непрерывного действия высококачественное вологодское масло, используя для его выработки сливки с содержанием жира 34–36%.

В современных условиях, когда количество перерабатываемого молока на заводах с каждым годом увеличивается, использование сливок низкой жирности вызывает ряд затруднений и является неэкономичным: требуются большие емкости для сливок, возрастают расходы на их транспортировку, увеличивается расход холода, пара и энергии при переработке сливок, снижается степень использования жира и производительности оборудования.

Решающее значение в придании вологодскому маслу свойственных ему вкуса и аромата имеет режим пастеризации сливок. Правильно выбранный режим пастеризации должен обеспечить максимальное образование ароматических веществ, сообщающих маслу типичный вкус и аромат, и не придавать сливкам, а следовательно, и маслу нежелательные привкусы. При выработке вологодского масла способом сбивания на его вкус и аромат оказывают также влияние режим охлаждения сливок, величина масляного зерна и степень его промывки водой. Известно, что при высоком содержании сомо и белка в масле вкусовые качества его повышаются.

Кандидаты технических наук А. И. Желтаков и В. И. Шершнева (1953 г.) установили, что для получения ароматного вологодского масла по способу сбивания необходимо сливки пастеризовать при температуре 95° (допустимы отклонения в пределах 92–98°) с выдержкой 10–20 мин., устанавливать крупное масляное зерно (4–6 мм) и применять ограниченную промывку его водой.

При поточном производстве вологодского масла на его вкус и аромат могут оказать влияние условия сепарирования сливок, продолжительность выдержки высокожирных сливок в ваннах для нормализации и вид применяемого нормализатора для высокожирных сливок.

Длительность сохранения специфического вкуса и аромата вологодского масла при хранении будет определяться содержанием микрофлоры в масле, его структурой, содержанием воздуха в масле и условиями его хранения.

В целях уточнения и совершенствования технологии производства вологодского масла нами изучено влияние ряда факторов на его вкус и аромат.

Во-первых, изучались факторы, оказывающие влияние на вкус и аромат вологодского масла, не зависящие от способа его производства: кислотность сливок, жирность сливок, температура пастеризации, продолжительность выдержки сливок при пастеризации, открытая и закрытая система пастеризации сливок.

Во-вторых, факторы, влияющие на вкус и аромат вологодского масла при выработке по способу сбивания: температура охлаждения, продолжительность физического созревания сливок и степень промывки масла водой.

В-третьих, факторы, влияющие на вкус и аромат вологодского масла при выработке поточным способом: температура сепарирования сливок, вид нормализатора высокожирных сливок.

В-четвертых, изучено влияние способа выработки вологодского масла и условий хранения на длительность сохранения присущих ему вкуса и аромата.

Исследования состояли из двух частей - лабораторных опытов и производственной проверки.

При проведении лабораторных опытов выраженность вкуса и аромата, свойственных вологодскому маслу, в сливках оценивали в баллах по следующим показателям: весьма выраженный вкус и аромат – 4 балла, выраженный– 3 балла, недостаточно выраженный– 2 балла, очень слабый –1 балл, отсутствие характерного вкуса и аромата и наличие нежелательных привкусов – 0 баллов.

Кроме того, в пастеризованных сливках, определяли содержание сульфгидрильных групп колориметрическим методом по нитропруссидной пробе. Сущность ее состоит в том, что соединения, содержащие сульфгидрильную группу, дают с нитропруссидом натрия в слабощелочной среде розовое окрашивание в результате образования комплексного соединения. Интенсивность образующейся окраски зависит от содержания сульфгидрильных групп в сливках. С увеличением содержания их интенсивность окраски усиливается. Содержание сульфгидрильных групп в сливках нами выражалось в условных единицах – эталонах цвет, ной шкалы, которая имела 8 номеров эталонов: 0, 1, 2, 3, 4, 5, 6 и 7. Интенсивность розовой окраски цветной шкалы усиливалась с увеличением номера эталона. Оценку качества выработанного вологодского масла проводили общепринятым методом при закрытой экспертизе.

Жирность сливок

При проведении опытов брали сливки первого сорта жирностью от 25 до 37% и пастеризовали при температуре 95° с выдержкой 10 мин., после чего их охлаждали до 4–5°, оценивали вкус и аромат сливок и определяли содержание сульфгидрильных групп.

Результаты опытов, проведенных с 9-кратной повторностью, показаны в таблице 1.

Из приведенных данных видно, что повышение жирности сливок от 25 до 35% не ухудшает вкуса и аромата, свойственных вологодскому маслу. Пастеризованные сливки при жирности 25–35% имели практически одинаковую выраженность вкуса и аромата, средняя оценка их была в пределах 3,1–3,3 балла. Исключением явились сливки с содержанием жира 37%. Некоторые образцы этих сливок приобрели нежелательный, резко выраженный привкус топленого молока, средняя оценка таких сливок по вкусу и аромату снизилась и составила 2,3 балла.

Нитропруссидная проба не показала заметной разницы в содержании сульфгидрильных групп в сливках различной жирности.

Таблица 1.

|

Содержание жира

в сливках в % |

Оценка вкуса и

аромата пастеризованных сливок в баллах |

Нитропруссидная

проба |

|

|

число опытов,

отнесенное к эталону цветной шкалы: |

|||

|

№ 5 |

№ 6 |

||

|

25 |

3,1 |

5 |

4 |

|

27 |

3,3 |

6 |

3 |

|

29 |

3,2 |

6 |

3 |

|

31 |

3,1 |

5 |

4 |

|

33 |

3,3 |

5 |

4 |

|

35 |

3,2 |

6 |

3 |

|

37 |

2,3*) |

7 |

2 |

*) В некоторых образцах сливок отмечался нежелательный, резко выраженный привкус топленого молока.

Влияние жирности сливок на вкус и аромат вологодского масла было проверено в производственных условиях на Шекснинском маслозаводе. Опыты проводились с трехкратной повторностью. Для выработки масла брали сливки, полученные из молока одинакового качества. Опытное масло вырабатывали из оливок жирностью 35% и контрольное – 28%. Пастеризацию сливок производили при температуре 97–98° с выдержкой 10 мин., масло не промывали. Данные экспертизы масла показали, что как опытное масло, так и контрольное имели хороший вкус и аромат. Средняя оценка масла, выработанного из сливок 35-процентной жирности составила за вкус и аромат 45,7 балла и контрольного, выработанного из сливок жирностью 28%, – 46 баллов.

Возможность получения вологодского масла из сливок повышенной жирности подтверждена также опытами при получении его в маслоизготовителе непрерывного действия на Щетинском маслозаводе и на поточной линии заводах «Молочное» и Красносухонском.

Масло, выработанное на поточной линии па заводе «Молочное» из сливок жирностью 31,5%, во всех опытах имело хороший вкус и аромат, средняя оценка его составила 46,5 балла. На Красносухонском маслозаводе опытное масло вырабатывали из сливок жирностью 32–35%, для контрольного масла брали сливки жирностью 26–28%, полученные из того же молока. Разницы во вкусе и аромате опытного и контрольного масла при экспертизе не отмечалось. Средняя оценка опытного масла составила 46,4 балла и контрольного – 46 баллов.

Кислотность сливок

При изучении влияния кислотности сливок на их вкус и аромат после пастеризации проводились лабораторные опыты. Для этого сливки кислотностью от 13 до 18 градусов пастеризовали при температуре 95° с выдержкой 10 мин., а затем охлаждали до 4-5°. Повторность опытов девятикратная.

Результаты исследований показаны в таблице 2.

Таблица 2.

|

Кислотность

сливок до пастеризации, в °Т |

Содержание жира

в сливках, в % |

|||||||||||||||||

|

30 |

32 |

33 |

35 |

30 |

32 |

33 |

35 |

|||||||||||

|

Нитропруссидная

проба. Число опытов, отнесенное к

эталону цветной шкалы |

||||||||||||||||||

|

Оценка вкуса и

аромата сливок, в баллах |

№ 5 |

№ 6 |

№ 5 |

№ 6 |

№ 5 |

№ 6 |

№ 5 |

№ 6 |

||||||||||

|

13 |

3,2 |

3,4 |

3,1 |

3,3 |

5 |

4 |

4 |

5 |

5 |

4 |

5 |

4 |

||||||

|

14 |

3,3 |

3,1 |

3,3 |

3,2 |

4 |

5 |

5 |

4 |

5 |

4 |

5 |

4 |

||||||

|

14 |

3,0 |

3,2 |

2,4 |

2,2 |

5 |

4 |

6 |

3 |

7 |

2 |

8 |

1 |

||||||

|

16 |

2,6 |

2,4 |

1,6 |

1,7 |

7 |

2 |

9 |

- |

9 |

- |

9 |

- |

||||||

|

17 |

1,3 |

1,4 |

0,7 |

0,5 |

8 |

1 |

8 |

1 |

9 |

- |

9 |

- |

||||||

|

18 |

0,3 |

0,2 |

0,2 |

0,0 |

9 |

- |

9 |

- |

9 |

- |

9 |

- |

||||||

Данные таблицы 2 показывают, что наиболее выраженные вкус и аромат пастеризации в сливках при жирности 30–32% достигаются при кислотности не выше 15°Т (в плазме 21,4–22°Т) и при жирности 33–35% при кислотности не выше 14°Т (в плазме 20,9–21,5°Т). Хорошая выраженность вкуса и аромата в сливках достигалась, когда величина рН их до пастеризации была в пределах 6,53–6,71. Повышенная кислотность сливок затушевывает специфический вкус и аромат пастеризации. Данные нитропруссидной пробы показывают, что повышенная кислотность сливок оказывает некоторое тормозящее действие на образование сульфгидрильных групп при пастеризации. Интенсивность окраски нитропруссидной пробы в сливках, имеющих повышенную кислотность, в ряде опытов снижалась.

Температура пастеризации

Для установления оптимальной температуры пастеризации сливок при выработке вологодского масла сливки подвергали моментальной пастеризации при температуре 92, 95. 98 и 100°С.

Результаты этих исследований по 36 образцам сливок представлены в таблице 3.

|

Температура

пастеризации сливок, в °С |

Оценка

вкуса и аромата сливок, в баллах |

Количество

образцов сливок с хорошо выраженным

вкусом и ароматом, в % |

Нитропруссидная

проба. Число опытов, отнесенное к

эталону цветной шкалы |

||

|

№ 4 |

№ 5 |

№ 6 |

|||

|

92 |

2,4 |

44 |

17 |

11 |

8 |

|

95 |

2,8 |

67 |

10 |

12 |

14 |

|

98 |

3,5 |

89 |

3 |

10 |

23 |

|

100 |

2,7*) |

67 |

6 |

9 |

21 |

*) В некоторых образцах сливок отмечался нежелательный, резко выраженный привкус топленого молока.

Из приведенных в таблице 3 данных видно, что свойственные вологодскому маслу вкус и аромат в пастеризованных сливках усиливаются при повышении температуры пастеризации. Оптимальной температурой является 98°. При этой температуре 89% исследуемых образцов сливок имели выраженный и весьма выраженный вкус и аромат, а средняя оценка сливок по вкусу и аромату составила 3,5 балла. Наименьшее количество образцов сливок с выраженным ароматом (44%) было при температуре пастеризации 92°. При температуре 100° некоторые образцы сливок приобрели нежелательный привкус топленого молока, за счет чего количество образцов сливок с характерным вкусом и ароматом, по сравнению с образцами сливок, пастеризованными при 98°, снизилось и составило 67%. Оценка этих сливок за вкус и аромат снизилась и составила 2,7 балла.

Данные нитропруссидной пробы показывают, что наибольшее количество образцов сливок, показавших максимальную интенсивность розовой окраски, соответствующую эта лону № 6 цветной шкалы, было при температуре 98° – 23 образца, несколько меньше при 100° – 21 образец, при 95° – 14 образцов и при 92° – 8 образцов.

Опыты подтвердили наличие связи специфического вкуса и аромата вологодского масла с образованием сильфгидрильных групп в сливках при пастеризации.

Однако следует отметить, что не всегда данные нитропруссидной пробы согласовывались с органолептической оценкой пастеризованных сливок.

Выдержка сливок

Для выяснения влияния выдержки на вкус и аромат сливок после пастеризации 36 образцов сливок пастеризовали при температуре 95 и 98° без выдержки и с выдержкой в течение 10, 20, 30, 40, 50 и 60 мин., жирность сливок в опытах была в пределах 28–35%.

Результаты опытов приведены в таблице 4.

Таблица 4.

|

Продолжительность

выдержки сливок в мин. |

Температура

пастеризации сливок в °С |

|||||||||

|

95 |

98 |

95 |

98 |

|||||||

|

средняя

оценка вкуса и аромата сливок в баллах |

нитропруссидная

проба. Число опытов, отнесенное к

эталону цветной шкалы: |

|||||||||

|

№ 3 |

№ 4 |

№ 5 |

№ 6 |

№ 3 |

№ 4 |

№ 5 |

№ 6 |

|||

|

0 |

2,7 |

3,3 |

- |

12 |

20 |

4 |

- |

3 |

15 |

18 |

|

10 |

3,1 |

3,7 |

- |

4 |

17 |

15 |

- |

2 |

7 |

27 |

|

20 |

3,5 |

3,9 |

- |

3 |

9 |

24 |

- |

2 |

2 |

32 |

|

30 |

3,3*) |

3,1*) |

- |

5 |

21 |

10 |

- |

4 |

17 |

15 |

|

40 |

2,1*) |

1,8*) |

5 |

14 |

17 |

- |

9 |

12 |

15 |

- |

|

50 |

1,2*) |

0,7*) |

20 |

16 |

- |

- |

25 |

11 |

- |

- |

|

60 |

0,8*) |

0,0*) |

31 |

5 |

- |

- |

34 |

2 |

- |

- |

*) Сливки имели нехарактерный для вологодского масла резко выраженный привкус топленого молока.

Данные таблицы 4 показывают, что выдержка сливок до 20 мин. при температуре пастеризации 95–98° усиливает выраженность специфического вкуса и аромата. При удлинении ее свойственные вологодскому маслу вкус и аромат ослабевают и даже исчезают полностью, при этом сливки приобретают резко выраженный привкус топленого молока. Одновременно с появлением его снижается содержание сульфгидрильных групп в сливках. Степень снижения их увеличивается по мере удлинения выдержки и усиления несвойственного вологодскому маслу привкуса. Кроме того, при длительной выдержке сливок наблюдалось вытапливание жира.

При проведении опытов было отмечено, что некоторые образцы достаточно свежих сливок не приобретали выраженного специфического вкуса и аромата при пастеризации. Это, видимо, связано с особенностями свойств и состава молока, из которого они были получены.

Установленные в лабораторных опытах оптимальные режимы пастеризации сливок были проверены при выработке вологодского масла на Шекснинском маслозаводе в обычном маслоизготовителе, а также на заводах «Молочное», Несвойском и Красносухонском - на поточной линии.

Выработка вологодского масла на Шекснинском маслозаводе проводилась при следующих условиях. Масло вырабатывали из свежих сливок первого сорта жирностью 28,5% с трехкратной повторностью. Для выработки контрольного масла сливки пастеризовали в соответствии с инструкцией при температуре 95° с выдержкой 15 мин. Для опытного масла в одной серии опытов сливки пастеризовали при 98° без выдержки и в другой – при 98° с выдержкой 15 мин. Все другие операции технологического процесса были одинаковыми Промывка масла водой производилась в соответствии с инструкцией.

По данным экспертизы, контрольное масле изготовленное в соответствии с инструкцией в одном опыте имело хороший вкус и аромат и в двух – чистый, но недостаточно выраженный. Средняя оценка его за вкус и аромат составила 43,5 балла.

Опытное масло, выработанное из сливок с кратковременной пастеризацией при 98°, в двух опытах имело недостаточно выраженный вкус и аромат и в одном оценивалось как сладкосливочное. Средняя оценка его за вкус и аромат составила 43,3 балла. Опытное масло, изготовленное из сливок, пастеризованных при температуре 98° с выдержкой 15 мин., во всех опытах имело хороший вкус и аромат. Средняя оценка этого масла за вкус и аромат составила 45 баллов.

Результаты проведенных опытов показывают, что хорошо выраженный вкус и аромат вологодского масла достигается при пастеризации сливок при температуре 98° с выдержкой 15 мин.

Положительное влияние выдержки на вкус и аромат вологодского масла подтверждено также опытами на Красносухонском маслозаводе при выработке вологодского масла поточным способом. Результаты этих опытов приведены в разделе «Производство вологодского масла поточным способом».

Температура охлаждения сливок

и продолжительность выдержки их для физического созревания

При проведении лабораторных опытов сливки одинакового качества, жирностью 28%, пастеризовали при температуре 98° без выдержки; после чего их охлаждали до температуры 2, 5 и 8°, а затем выдерживали при указанных температурах 3, 6 и 18 часов. Повторность опытов девятикратная. Результаты органолептической оценки сливок и содержание сульфгидрильных групп в них при различных режимах охлаждения представлены в таблице 5.

Таблица 5

|

Продолжительность

охлаждения сливок в часах |

Температура

охлаждения сливок в °С |

||||||||

|

2 |

5 |

8 |

2 |

5 |

8 |

||||

|

оценка

вкуса и аромата сливок в баллах |

нитропруссидная

проба Число

опытов, отнесенное к эталону цветной

шкалы: |

||||||||

|

№ 5 |

№ 6 |

№ 5 |

№ 6 |

№ 5 |

№ 6 |

||||

|

0 |

3,3 |

3,2 |

3,3 |

2 |

7 |

3 |

6 |

3 |

6 |

|

3 |

3,2 |

3,3 |

3,0 |

3 |

6 |

3 |

6 |

3 |

6 |

|

6 |

3,3 |

3,1 |

2,7 |

3 |

6 |

3 |

6 |

3 |

6 |

|

18 |

3,0 |

2,9 |

2,5 |

3 |

6 |

3 |

6 |

4 |

5 |

Из приведенных в таблице 5 данных видно, что температура охлаждения сливок от 2 до 8° не оказала влияния на их вкус и аромат. При длительной выдержке охлажденных сливок аромат полнее сохранялся при температуре 2–5°. Длительная выдержка сливок в течение 6 и 18 часов, при температуре 8° вызывает некоторое ослабление аромата.

Разницы в содержании сульфгидрильных групп, по нитропруссидной пробе, при различной температуре охлаждения и продолжительности выдержки сливок, не наблюдалось.

Влияние температуры охлаждения и продолжительности выдержки сливок на вкус и аромат вологодского масла проверялось в производственных условиях на Шекснинском маслозаводе. Вологодское масло вырабатывалось из сливок первого сорта жирностью 28,5%.

Сливки пастеризовались при температуре 98° с выдержкой 15 минут. При выработке опытной партии масла сливки после пастеризации охлаждались до 2° и выдерживались при этой температуре 1 час, после чего подогревались до температуры сбивания и направлялись на выработку масла. Сливки для выработки контрольного масла после пастеризации охлаждались на оросительном охладителе до 8°, затем доохлаждались в сливкосозревательной ванне до 6° и созревали в течение 18–20 часов. Температура их за это время повышалась до 8°. Величина зерна при выработке масла устанавливалась 4–6 мм, промывка его водой проводилась в соответствии с инструкцией.

Результаты экспертизы показали, что опытное масло, выработанное из сливок, подвергнутых глубокому охлаждению и кратковременному физическому созреванию, обладает более выраженным специфическим вкусом и ароматом. Средняя оценка его за вкус и аромат составила 45,2 балла, против 44 баллов для масла, выработанного с применением длительного физического созревания при температуре 6–8°. Следовательно, для выработки вологодского масла с хорошо выраженным вкусом и ароматом необходимо производить глубокое охлаждение (до 2°) сливок с последующим кратковременным физическим созреванием.

Опыты показали, что при применении кратковременного созревания сливок при низкой температуре масляное зерно получается достаточно упругим, легко поддающимся обработке.

При переработке таких сливок отход жира в пахту был ниже на 0,1%.

Положительное влияние кратковременного физического созревания при низкой температуре подтвердили также наши опыты по выработке вологодского масла на маслоизготовителе непрерывного действия на Щетинском заводе.

Открытая и закрытая система пастеризации сливок

При изучении этого вопроса проводились лишь лабораторные опыты. Исследовалось 36 образцов сливок. Результаты проведенных опытов показали, что при кратковременной пастеризации не отмечалось разницы во вкусе и аромате сливок, обработанных в открытой и закрытой системе.

Когда пастеризация сливок производилась с применением выдержки, вкус и аромат сливок, обработанных в закрытой системе, был более выраженным по сравнению со сливками, обработанными в открытой системе. Уровень содержания сульфгидрильных групп в сливках при длительной пастеризации в закрытой системе был значительно выше по сравнению со сливками, обработанными в открытой системе.

Промывка масла водой

Для выяснения влияния промывки вологодского масла на его вкус и аромат опыты проводили на Шекснинском маслозаводе. Масло вырабатывали из сливок одинакового качества, жирностью 28,5%. Сливки пастеризовали при температуре 98° с выдержкой 15 мин. После пастеризации их охлаждали до 2° и выдерживали при этой температуре в течение часа. Контрольное масло промывалось водой в соответствии с технологической инструкцией. Количество воды для промывки этого масла составляло 50% от веса сбиваемых сливок. Опытное масло в одной серии опытов подвергалось ограниченной промывке с затратой воды 5% от веса сбиваемых сливок и в другой – водой не промывалось. Средняя оценка вкуса и аромата контрольного, промытого в соответствии с инструкцией, масла составила 45,2 балла, опытного, с ограниченной промывкой – 46,4 балла и непромытого – 46,8 балла.

Эти данные показывают, что рекомендуемая инструкцией промывка вологодского масла водой снижает выраженность вкуса и аромата вологодского масла. Для получения ароматного масла промывку его водой следует исключить.

Как показали наши исследования, непромытое масло, по сравнению с промытым, имеет повышенное содержание сомо и белка. Среднее содержание сомо в непромытом масле составило 1,91%, с ограниченной промывкой – 1,60% и в промытом в соответствии с инструкцией –1,23%. Содержание белка соответственно – 0,84; 0,71 и 0,55%.

Результаты проведенных исследований показали, что наиболее рациональными технологическими режимами при выработке вологодского масла, которые позволяют улучшить его качество, интенсифицировать технологический процесс и рекомендуются промышленности, являются:

1) использование высококачественных свежих сливок первого сорта;

2) повышение жирности перерабатываемых сливок до 35%;

3) применение однократной пастеризации сливок при температуре 97–98° с выдержкой в течение 10–15 минут;

4) быстрое и глубокое охлаждение (до 2°) сливок после пастеризации, с последующим кратковременным физическим созреванием;

5) установление крупного масляного зерна при сбивании сливок, размером 4–6 мм, и исключение промывки его водой;

6) тщательная обработка масла, обеспечивающая хорошее распределение плазмы в нем и быстрое охлаждение продукта после выработки.

Правильность указанных рекомендаций подтверждает опыт работы ряда маслозаводов Вологодской области: Шекснинского, Верхне-Вологодского, Березниковского, Высоковского, Майского и др., которые в 1955 г. улучшили качество вологодского масла за счет использования свежего сырья, применения повышенной температуры (97–98°) пастеризации сливок, глубокого охлаждения их, установления крупного масляного зерна и ограничения промывки его водой. На широкой экспертизе в 1955 г. вологодское масло этих заводов получило наивысшую оценку.

Результаты опытов по установлению оптимальных параметров технологического провеса при выработке вологодского масла поточным способом приведены в разделе «Производство вологодского масла поточным способом».

ПРОИЗВОДСТВО ВОЛОГОДСКОГО МАСЛА СБИВАНИЕМ СЛИВОК

В МАСЛОИЗГОТОВИТЕЛЯХ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

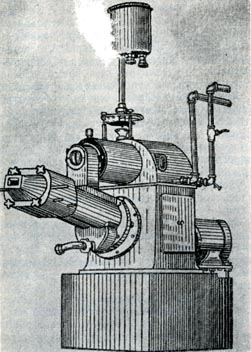

В маслоизготовителях непрерывного действия (рис. 2) обычно вырабатывают любительское масло с повышенным содержанием воды (до 20%) и соответственно пониженным содержанием жира (до 78%), так как получение масла в этих аппаратах с содержанием воды ниже 16% вызывает затруднения.

|

| Рис. 2. Общий вид маслоизготовителя непрерывного действия (МНД) |

При производстве масла на МИД, подготовка сливок к сбиванию производится так же, как и при выработке масла в маслоизготовителях периодического действия, а сбивание сливок осуществляется непрерывно и промывка масла исключается. Кандидат технических наук Н. Я. Лукьянов (ВНИМИ) предложил для выработки на этом аппарате масла с содержанием влаги до 16% снизить скорость вращения отжимальных шнеков. Мастер Щетинского маслозавода Вологодской области Б. Ф. Меев, снизив число оборотов шнеков с 51 до 21, применил МНД в 1950 г. для выработки вологодского масла и изготовлял его на этом аппарате до 1960 г. При пониженном числе оборотов шнеков уменьшается скорость продвижения масляного зерна в обработочном цилиндре и увеличивается время стекания пахты, ее меньше врабатывается в масло.

Мастер Меев хорошо научился управлять процессом при выработке вологодского масла на МНД и, регулируя работу аппарата в зависимости от качества сливок, их жирности и температурного режима сбивания, получал вологодское масло с мало изменяющимся содержанием воды. При этом особое внимание он уделял на качество зерна, чтобы оно получалось ровное, мелкое, с хорошо отделяемой пахтой.

Используя опыт мастера Меева, организовали выработку вологодского масла на этом аппарате мастера других заводов. При выработке вологодского масла на МНД мастера применяли длительное физическое созревание сливок.

С целью интенсификации технологического процесса при выработке вологодского масла на МНД в 1955 г. на Щетинском маслозаводе нами проводились опыты с применением глубокого охлаждения и кратковременного физического созревания сливок.

Опыты проводились в пастбищный период содержания скота с трехкратной повторностью. Условия выработки вологодского масла приведены в таблице 6.

Таблица 6

|

Показатели |

Номер опытов |

||

|

1 |

2 |

3 |

|

|

параметры

технологического прогресса |

|||

|

Содержание жира в сливках в

процентах |

35 |

35 |

35 |

|

Кислотность сливок в

градусах |

12-13 |

12-13 |

12-13 |

|

Температура пастеризации

сливок в °С |

98 |

98 |

98 |

|

Температура охлаждения

сливок в °С |

2 |

2 |

2 |

|

Температура физического

созревания сливок в °С |

1 |

1 |

1 |

|

Продолжительность

физического созревания сливок в час |

1 |

1 |

1 |

|

Температура сбивания сливок

в °С |

12,5 |

12,0 |

12,5 |

|

Размер сопла в мм |

7 |

7 |

7-7,5 |

|

Размер масляного зерна в мм |

2 |

2 |

2 |

|

Температура масла в °С |

16 |

15 |

16 |

|

Скорость вращения шнеков об/мин.

|

21 |

21 |

21 |

|

Номер деления установки

шибера при обработке масла |

20 |

20 |

20 |

|

Производительность

маслообразователя в кг/час |

174 |

165 |

180 |

Качество готового масла оценивали при закрытой экспертизе, одновременно производили химические и бактериологические анализы, Кроме того, изучали стойкость вологодского масла, выработанного на МНД, для этого образцы масла закладывали на хранение при плюсовой и минусовой температурах.

Данные химического состава вологодского масла, выработанного на МНД, приведены в таблице 7.

Таблица 7

|

Номер

опытов |

Вода

в % |

Сомо

в % |

Белок

в % |

Жир

в % |

Воздух

в мл/100 г |

||||

|

Среднее

содержание |

колебания |

в

масле |

в

плазме |

в

масле |

в

плазме |

||||

|

от |

до |

||||||||

|

1 |

15,50 |

15,4 |

15,6 |

1,93 |

11,08 |

0,87 |

5,01 |

82,57 |

5,57 |

|

2 |

15,46 |

15,3 |

15,6 |

2,10 |

11,96 |

1,03 |

5,87 |

82,44 |

5,92 |

|

3 |

15,60 |

15,5 |

15,7 |

1,87 |

10,76 |

0,92 |

5,29 |

82,53 |

5,49 |

|

среднее |

15,52 |

- |

- |

1,97 |

11,27 |

0,94 |

5,39 |

82,51 |

5,66 |

Результаты экспертизы масла показали, что вкусовые достоинства вологодского масла, выработанного на МНД, весьма высоки. Средняя оценка масла по вкусу и аромату составила 47 баллов. Консистенция масла была также хорошей и оценивалась в 25 баллов. Высокое качество вологодского масла, выработанного на этом аппарате, объясняется изготовлением его из свежих высококачественных сливок, быстрой их переработкой и высоким содержанием в масле сомо (1,97%) и белка (0,94%).

Из данных таблицы 7 видно, что масло, выработанное на МНД, имеет повышенное содержание воздуха (5,66 мл/100 г).

Микробиологические анализы показали, что содержание микроорганизмов в масле очень незначительное. Общее количество микроорганизмов в 1 г масла составило в среднем 5,3 тыс., протеолитических – 0,9 тыс. и молочнокислых – 2,5 тыс.

Из таблицы 7 видно, что содержание влаги в масле во всех опытах не превышало допустимого стандартом для вологодского масла и составило в среднем 15,52%. Колебание влаги в масле одной выработки было незначительное и находилось в пределах 0,2–0,3%.

Опыты показали, что для получения масла со стандартным содержанием влаги (не более 16%) процесс сбивания сливок необходимо проводить так, чтобы получалось упругое, ровное масляное зерно размером 2 мм, с хорошо отделяющейся пахтой.

Качество зерна следует регулировать изменением подачи сливок в бильный цилиндр, а температуру и жирность сливок в процессе сбивания поддерживать постоянными. Для получения нормального зерна, необходимо температуру сбивания сливок устанавливать с учетом их жирности и сезона года.

Наблюдения и опыты показали, что в весенне-летний период температура сбивания сливок должна быть 10–11° при жирности сливок 33–34% и 9–10° при жирности 35–36%. В осенне-зимний период температуру сбивания следует повышать на 2°.

В результате проведенных опытов рекомендовано, в целях сокращения производственного цикла и улучшения качества вологодского масла при выработке на МНД, применять глубокое охлаждение сливок с последующим кратковременным физическим созреванием.

Производство вологодского масла поточным способом

Применяемый в промышленности способ изготовления масла в маслоизготовителях периодического действия имеет ряд существенных недостатков.

Во-первых, в результате применения глубокого охлаждения и выдержки сливок перед сбиванием производственный процесс продолжается не менее 5 часов, вследствие чего может происходить развитие микрофлоры в сливках.

Во-вторых, при охлаждении пастеризованных сливок на открытом оросительном охладителе, продолжительней выдержке их в ваннах и дальнейшей переработке в маслоизготовителях обрабатываемый продукт постоянно соприкасается с воздухом, вследствие чего неизбежны потери ароматических веществ и снижение качества масла.

В-третьих, применение громоздкого оборудования периодического действия требует больших производственных площадей.

В-четвертых, масло, изготовленное в обычных маслоизготовителях, имеет низкую стойкость при хранении.

Учитывая эти недостатки, в Советском Союзе, в частности и на маслодельных заводах Вологодской области, на протяжении ряда лет проводились работы по совершенствованию производства масла.

В 1934 г. инженер В. А. Мелешин предложил способ выработки масла без сбивания сливок, путем концентрации жира непосредственно в сепараторе до 83% и выше.

В дальнейшем Н. Я. Лукьяновым и другими работниками ВНИМИ, при участии В. А. Мелешина, этот метод был усовершенствован и в 1951 –1952 гг. разработана поточная линия производительностью 200–300 кг масла в час.

В комплект оборудования поточной линии для производства сливочного масла входит следующее: весы для взвешивания сливок грузоподъемностью 250 кг; приемная ванна емкостью 400 литров; паровой пастеризатор с барабанной мешалкой с двухсторонним обогревом, поверхностью нагрева 1,2 м2; промежуточный бак-выдерживатель для сливок емкостью 100 литров; два специальных сепаратора для получения высокожирных сливок, производительностью до 300 кг/час; два центробежных насоса для перекачивания сливок и вторичного обрата; три ванны для нормализации высокожирных сливок, емкостью 250 литров; двухсекционный маслообразователь, производительностью 200–300 кг/час, и весы для масла.

Исследованиями ЦНИИМС установлено, что уменьшив диаметр барабана в верхнем цилиндре до 255 мм и заменив уголковые ножи плоскими, можно повысить производительность маслообразователя серийного выпуска до 400–450 кг в час. В настоящее время выпускаются автоматизированные поточные линии с трехцилиндровым маслообразователем производительностью 400–500 кг масла в час. Начато изготовление поточных линий производительностью 800–1000 кг масла в час.

Поточный способ коренным образом изменяет процесс получения масла. Он полностью устраняет трудоемкий процесс сбивания сливок, а также глубокое охлаждение и продолжительную выдержку их перед этим процессом, вследствие чего намного сокращается длительность технологического процесса.

Применение поточного способа производства сливочного масла позволяет более чем в два раза увеличить выработку масла на действующих предприятиях без расширения площадей, повысить производительность труда, снизить себестоимость продукции. Кроме того, технологический процесс при этом способе ведется в закрытой аппаратуре, что значительно повышает санитарно-гигиенический уровень производства масла и улучшает качество продукта.

Установка поточных линий позволяет быстро наращивать производственные мощности с наименьшими затратами. Благодаря своим значительным преимуществам, поточный способ производства сливочного масла, применяемый в маслодельной промышленности с 1953 г. получил широкое распространение. Сейчас в стране действует 1500 линий. В 1965 г. предполагается довести производство масла на поточных линиях до 70 процентов к общей выработке.

Первоначально поточным способом вырабатывалось сладкосливочное масло, шоколадное, фруктовое и с другими наполнителями. За последние годы освоено производство кислосливочного масла. В результате исследований, проведенных в 1955 г. в Вологодском молочном институте и на заводе «Молочное», подтверждена возможность выработки вологодского масла на поточных линиях. В 1956 г. на выработку вологодского масла поточным способом был переведен ряд маслозаводов Вологодской области. На основе проведенных исследований и опыта работы маслозаводов Вологодским совнархозом в содружестве с Вологодским молочным институтом разработана временная технологическая инструкция по производству вологодского масла на поточных линиях, которая утверждена совнархозом в январе 1960 г.

Технологический процесс, производства вологодского масла на поточной линии (рис. 3) состоит из следующих операций: приемки и сортировки сливок, пастеризации сливок, получения высокожирных сливок, нормализации высокожирных сливок по содержанию жира и воды, охлаждения высокожирных сливок и получения масла и его упаковки.

|

| Рис. 3 Схема поточного

производства вологодского масла 1 - приемная ванна для сливок, 2 - пастеризатор, 3 - промежуточный бак, 4 - насос для пахты, 5 - сепараторы, 6 - ванны для высокожирных сливок, 7 - насос для высокожирных сливок, 8 - маслообразователь, 9 - стол для наполнения ящиков маслом, 10 - весы для масла |

Приемка молока и сливок и требования, предъявляемые к их качеству

Все работы, связанные с приемкой, сепарированием молока и сортировкой сливок, выполняются в соответствии с инструкцией по производству сливочного масла прерывным способом. При приемке сливок проверяются их вкус, запах, кислотность (в каждой фляге), содержание жира и измеряется температура. На основе данных органолептической оценки, кислотности и содержания жира производят сортировку сливок.

Для выработки вологодского масла используют только лишь сливки первого сорта. Временной инструкцией норма жирности сливок установлена в пределах 30–32 процента. Кислотность их должна быть не выше 15°Т. Сливки повышенной кислотности непригодны для выработки вологодского масла. К тому же повышенная кислотность их ухудшает работу оборудования. При пастеризации таких сливок происходит частичная дестабилизация жировой эмульсии и усиливается свертывание белка. Он осаждается на греющей поверхности пастеризатора и понижает эффективность его работы. При сепарировании сливок свернувшийся белок в значительной степени остается в барабане, это сокращает продолжительность безостановочной работы сепаратора и приводит к увеличению потерь жира в пахту.

Для выработки вологодского масла непригодны также сливки, разбавленные водой. По данным проф. А. И. Чеботарева, разбавленные водой сливки не приобретают после пастеризации свойственные вологодскому маслу вкус и аромат.

Проф. А. И. Чеботарев отмечает, что в некоторых случаях вологодское масло, изготовленное из сливок вполне нормальных по составу и свойствам, не имеет необходимого вкуса и аромата. Возможно, что это следствие какой-то еще не установленной связи с кормлением и содержанием коров. Наличие таких сливок подтвердили и наши опыты. Эти сливки нужно отбраковывать. Для этого проф. А. И. Чеботарев предложил пробу на пастеризацию. Если сливки, нагретые в пробирке до 95° и выдержанные при этой температуре 10 мин., не имеют явно выраженного вкуса пастеризации, их не следует направлять на производство вологодского масла.